الوظيفة الأساسية للطبقة الانتقالية المتخصصة هي حل عدم التوافق الميكانيكي بين قاعدة نيتريد صلبة وطبقة علوية من الكربون الشبيه بالألماس (DLC) ناعمة. من خلال العمل كجسر متدرج، تلغي هذه الطبقة الوسطى الاختلاف الحاد في الصلابة - المعروف باسم عدم تطابق المعامل - مما يقلل بشكل فعال من الضغط المتبقي الداخلي ويمنع فشل الطلاء.

الفكرة الأساسية الاتصال المباشر بين قاعدة صلبة وطبقة خارجية ناعمة يخلق نقطة ضعف هيكلية معرضة للفشل. يؤدي إدخال طبقة انتقالية إلى تنعيم هذه الاختلافات، مما يضمن الالتصاق ويمنع التقشير الهش تحت الأحمال الصناعية العالية.

الهندسة وراء الطبقة الانتقالية

لفهم سبب أهمية هذه الطبقة، يجب أن ننظر إلى كيفية تعديلها للواجهة بين مادتين مختلفتين تمامًا.

المشكلة: عدم تطابق المعامل

في الطلاءات المركبة، تمتلك طبقة القاعدة (النيتريد الصلب) وطبقة الوظيفة (DLC الناعم) خصائص فيزيائية مختلفة بشكل كبير.

الاختلاف الأكثر أهمية هو عدم تطابق المعامل، أو الاختلاف في الصلابة بين المادتين.

بدون حاجز، يخلق هذا التغيير المفاجئ في الصلابة واجهة مميزة تتراكم فيها الضغوط، مما يجعل الطلاء عرضة للتشقق.

الحل: جسر كيميائي

تعمل الطبقة الانتقالية كتدريج هيكلي بدلاً من مجرد غراء بسيط.

وفقًا للبيانات الفنية الأساسية، يتم تصنيع هذه الطبقة باستخدام كاثودات الألومنيوم والسيليكون (Al-Si) جنبًا إلى جنب مع مزيج محدد من الغازات: الأرجون والنيتروجين وتترا ميثيل سيلان.

هذا التركيب الكيميائي المحدد يسمح للطبقة بسد الفجوة فعليًا بين الخصائص المميزة لقاعدة النيتريد وسطح DLC الغني بالكربون.

تقليل الضغط المتبقي

أحد الأسباب الرئيسية لفشل الطلاء هو الضغط المتبقي - القوى الداخلية التي تبقى في المادة بعد عملية الترسيب.

من خلال القضاء على التغيير المفاجئ في الصلابة، تسمح الطبقة الانتقالية لهذه الضغوط الداخلية بالتبدد بشكل أكثر توازنًا عبر سمك الطلاء.

يضمن هذا بقاء الطلاء مستقرًا حتى عندما يتعرض الجزء المطلي لضغط خارجي أو احتكاك.

فهم المفاضلات: مخاطر الإغفال

إذا تم تصميم طبقة انتقالية بشكل سيء أو تم إغفالها تمامًا، فإن سلامة النظام المركب بأكمله تتعرض للخطر.

التعرض للأحمال العالية

في التطبيقات الصناعية ذات الأحمال العالية، تتعرض الطلاءات لضغوط فيزيائية هائلة.

بدون خصائص تخفيف الضغط للطبقة الانتقالية، تصبح الرابطة بين الطبقات الصلبة والناعمة نقطة الفشل.

التقشير الهش والانفصال

النتيجة النهائية لعدم تطابق المعامل هي الانفصال.

بدلاً من التآكل التدريجي، يعاني الطلاء من التقشير الهش، حيث تتفتت أجزاء كبيرة من طبقة DLC الوظيفية تمامًا.

يجعل وضع الفشل الكارثي هذا خصائص تقليل الاحتكاك لـ DLC عديمة الفائدة ويكشف المادة الأساسية للتلف.

اتخاذ القرار الصحيح لاستراتيجية الطلاء الخاصة بك

عند تقييم مواصفات الطلاء المركب للمكونات الصناعية، ضع في اعتبارك ما يلي بناءً على متطلبات التشغيل الخاصة بك:

- إذا كان تركيزك الأساسي هو موثوقية الالتصاق: تأكد من أن العملية تستخدم كيمياء انتقالية محددة من Al-Si والغاز المختلط لسد الفجوة المادية فعليًا.

- إذا كان تركيزك الأساسي هو المتانة تحت الأحمال العالية: تحقق من أن تصميم الطلاء يعالج صراحة "عدم تطابق المعامل" لمنع التقشير الهش تحت الضغط.

الطبقة الانتقالية القوية ليست مجرد إضافة؛ إنها الضمان الهيكلي الذي يحافظ على طلاءك عالي الأداء سليمًا.

جدول ملخص:

| الميزة | قاعدة نيتريد صلبة | طبقة انتقالية | طبقة DLC علوية ناعمة |

|---|---|---|---|

| الدور الأساسي | الدعم الهيكلي | جسر تدرج الضغط | احتكاك/تآكل منخفض |

| الصلابة | معامل عالي | متدرج/متوسط | معامل أقل |

| الكيمياء | مركبات النيتريد | Al-Si + غاز مختلط | كربون غير متبلور |

| الفائدة | تحمل الأحمال | يمنع الانفصال | حماية السطح |

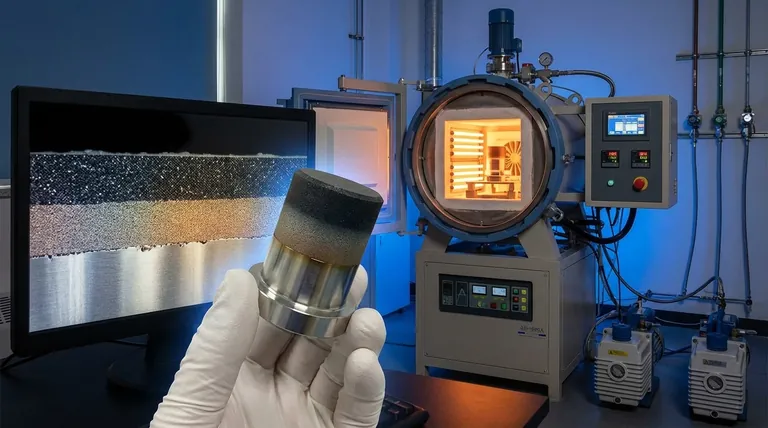

عزز سلامة الطلاء الخاص بك مع KINTEK

لا تدع التقشير الهش والانفصال يضر بالمكونات الصناعية الخاصة بك. توفر KINTEK الخبرة الفنية ومعدات التصنيع المتقدمة اللازمة لإتقان الواجهة المعقدة بين قواعد النيتريد الصلبة وطبقات DLC.

بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، وأنظمة CVD - وكلها قابلة للتخصيص لإنشاء تدرجات كيميائية دقيقة مطلوبة للطلاءات المركبة عالية الأداء. سواء كنت بحاجة إلى تسخين موحد لترسيب الأغشية الرقيقة أو بيئات فراغية متخصصة، فإن أفران المختبرات عالية الحرارة لدينا تضمن أن تتحمل موادك أعلى الأحمال الصناعية.

هل أنت مستعد لتعزيز متانة الطلاء الخاص بك؟ اتصل بـ KINTEK اليوم لمناقشة احتياجات المعالجة الحرارية المخصصة الخاصة بك!

دليل مرئي

المراجع

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 915 ميجا هرتز MPCVD آلة الترسيب الكيميائي ببخار البلازما بالموجات الدقيقة مفاعل نظام الترسيب الكيميائي بالبخار بالموجات الدقيقة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

يسأل الناس أيضًا

- كيف تقارن طلاءات الترسيب الكيميائي للبخار (CVD) بطلاءات PTFE المرشوشة بالرش؟ اكتشف الأداء الفائق والسلامة

- ما هي المكونات الرئيسية لفرن أنبوب CVD؟ أنظمة أساسية لترسيب الأغشية الرقيقة بدقة

- كيف تعمل آلة الترسيب الكيميائي للبخار (CVD)؟ أتقن التكنولوجيا لترسيب الأغشية الرقيقة عالية الجودة

- كيف يعمل كلوريد الصوديوم (NaCl) كمحفز للنمو لـ WS2 CVD؟ إتقان تشكل الطبقة النانوية

- لماذا يعد التحكم في تدفق Ar/H2 أمرًا بالغ الأهمية لعمليات ترسيب البخار الكيميائي لـ V2O5 Nanosheet؟ إتقان الإمكانات التأكسدية والاختزالية والتشكل

- ما هي الميزات الرئيسية لأنظمة الأفران الأنبوبية للترسيب الكيميائي للبخار (CVD)؟ افتح الباب أمام الترسيب الدقيق للأغشية الرقيقة

- لماذا يتم اختيار أنبوب الكوارتز عالي النقاء لبلورات MoP بتقنية الترسيب الكيميائي للبخار؟ أطلق العنان للنقاء الأقصى في نمو أشباه الموصلات

- ما هي الميزات الرئيسية لفرن الترسيب الكيميائي للبخار (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة بدقة لمختبرك