في جوهره، فرن أنبوب الترسيب الكيميائي للبخار (CVD) هو نظام متكامل مصمم لغرض واحد: إنشاء بيئة عالية التحكم لتصنيع المواد. المكونات الرئيسية هي غرفة الفرن مع عناصر التسخين الخاصة بها، وأنبوب معالجة محكم الإغلاق يعمل كمفاعل، ونظام توصيل الغاز والمكنسة الكهربائية للتحكم في الغلاف الجوي، ونظام تحكم دقيق لتنسيق العملية برمتها. تعمل هذه الأجزاء بالتضافر لترسيب أغشية رقيقة عالية النقاء على الركيزة.

المكونات الفردية لفرن CVD ليست بنفس أهمية كيفية تكاملها. الوظيفة الحقيقية للفرن هي تزويد المشغل بتحكم دقيق وقابل للتكرار في درجة الحرارة والضغط وتكوين الغلاف الجوي - المتغيرات الأساسية التي تحكم ترسيب الأغشية الرقيقة.

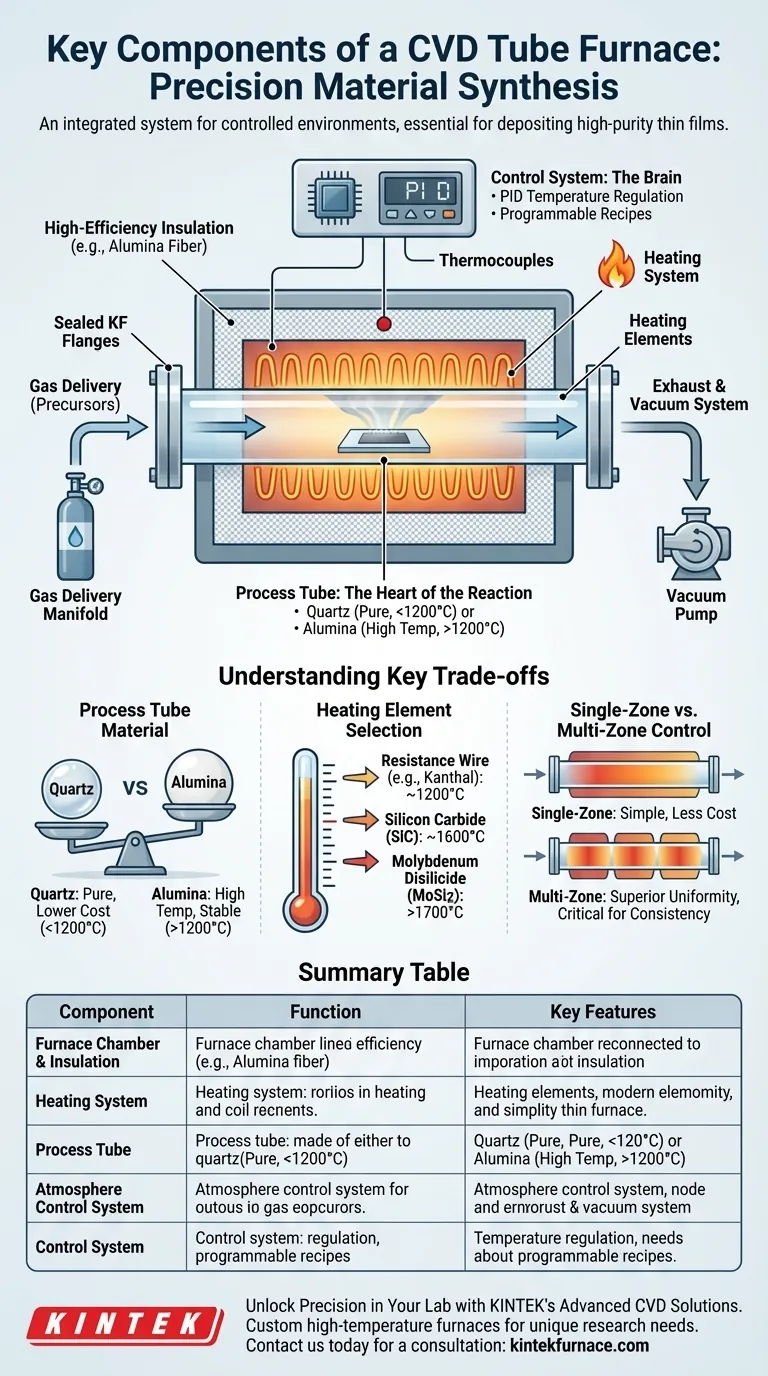

تشريح فرن CVD: تفصيل نظام تلو الآخر

لفهم كيف يحقق فرن CVD هذا المستوى من التحكم، يجب علينا فحص كل نظام من أنظمته الأساسية والوظيفة التي يخدمها.

غرفة الفرن والعزل

غرفة الفرن هي الجسم الهيكلي الرئيسي الذي يضم عناصر التسخين وأنبوب المعالجة. وعادة ما تكون أسطوانية أو شبه أسطوانية لتعزيز التسخين المتساوي.

هذه الغرفة مبطنة بعزل عالي الكفاءة، وغالبًا ما يكون مصنوعًا من ألياف الألومينا عالية النقاء. تقلل هذه المادة من فقدان الحرارة، مما يسمح بدورات تسخين/تبريد أسرع ويقلل من استهلاك الطاقة الإجمالي.

نظام التسخين: توليد درجات حرارة قصوى

نظام التسخين مسؤول عن رفع درجة حرارة الركيزة إلى درجة الحرارة الحرجة اللازمة لحدوث التفاعل الكيميائي.

تستخدم عناصر تسخين مختلفة حسب نطاق درجة الحرارة المستهدف:

- سلك المقاومة (على سبيل المثال، كانثال): شائع لدرجات حرارة تصل إلى حوالي 1200 درجة مئوية.

- كربيد السيليكون (SiC): يستخدم لدرجات حرارة أعلى، وعادة ما تصل إلى 1600 درجة مئوية.

- ثنائي سيليسيد الموليبدينوم (MoSi2): قادر على الوصول إلى أعلى درجات الحرارة، غالبًا 1700 درجة مئوية أو أكثر.

تتميز العديد من الأفران المتقدمة بتحكم متعدد المناطق، حيث تتم إدارة عدة مناطق تسخين مستقلة على طول الأنبوب. وهذا يضمن تجانسًا استثنائيًا لدرجة الحرارة، وهو أمر بالغ الأهمية لنمو طبقة رقيقة متسقة على مساحة كبيرة.

أنبوب المعالجة: قلب التفاعل

أنبوب المعالجة هو الوعاء المحكم، الخامل حيث يحدث الترسيب بالفعل. يتم وضع ركيزة في الداخل، وتتدفق غازات السلائف من خلالها.

مادة هذا الأنبوب حاسمة ويتم اختيارها بناءً على درجة حرارة العملية:

- أنابيب الكوارتز: تستخدم للعمليات التي تقل عادة عن 1200 درجة مئوية. توفر نقاءً عاليًا ولكنها تلين وتتشوه في درجات حرارة أعلى.

- أنابيب الألومينا: مطلوبة لتطبيقات درجات الحرارة العالية (فوق 1200 درجة مئوية) نظرًا لثباتها الحراري والكيميائي الممتاز.

يتم إغلاق أطراف الأنبوب بشفاه محكمة التفريغ، مثل شفاه KF المصنوعة من الفولاذ المقاوم للصدأ، والتي توفر منافذ لدخول الغاز وخروجه وضخ التفريغ.

نظام التحكم في الغلاف الجوي

يدير هذا النظام البيئة داخل أنبوب المعالجة. وهو مسؤول عن إدخال السلائف الكيميائية الغازية وإزالة الغازات غير المتفاعلة والمنتجات الثانوية.

يتكون من مضخات تفريغ لإخلاء الغرفة ومشعب توصيل الغاز لإدخال كميات دقيقة من واحد أو أكثر من غازات السلائف. هذا التحكم ضروري لإنشاء البيئة الكيميائية المحددة اللازمة لتكوين الطبقة المرغوبة.

نظام التحكم: عقل العملية

تتم إدارة العملية بأكملها بواسطة وحدة تحكم تعتمد على معالج دقيق، والتي تعمل كعقل للفرن. يستخدم هذا النظام خوارزمية PID (التناسبية-التكاملية-الاشتقاقية) لتنظيم درجة الحرارة بدقة بالغة.

تقيس المزدوجات الحرارية عالية الدقة الموضوعة بالقرب من أنبوب المعالجة درجة الحرارة باستمرار وتوفر التغذية الراجعة لوحدة التحكم. وهذا يسمح للنظام بتنفيذ وصفات قابلة للبرمجة بالكامل، بما في ذلك تسارع التسخين السريع، وأوقات الانتظار المتحكم بها في درجات حرارة محددة، ومراحل التبريد المبرمجة.

فهم المقايضات الرئيسية

يتضمن اختيار أو تصميم فرن CVD موازنة متطلبات الأداء مع القيود العملية. يعد فهم هذه المقايضات أمرًا بالغ الأهمية لاختيار الأداة المناسبة للمهمة.

مادة أنبوب المعالجة: كوارتز مقابل ألومينا

يعد الاختيار بين أنبوب الكوارتز والألومينا اعتبارًا أساسيًا. غالبًا ما يفضل الكوارتز لنقاوته العالية وتكلفته المنخفضة في تطبيقات درجات الحرارة المنخفضة إلى المتوسطة. ومع ذلك، فإن قيود درجة حرارته هي سقف صارم. الألومينا إلزامية لأعمال درجات الحرارة العالية ولكنها قد تكون أكثر تكلفة وهشاشة.

اختيار عنصر التسخين: درجة الحرارة مقابل العمر الافتراضي

تحدد عناصر التسخين بشكل مباشر أقصى درجة حرارة تشغيل للفرن. بينما تسمح عناصر MoSi2 بأعلى درجات الحرارة، فقد تتطلب إجراءات تشغيل أكثر حذرًا مقارنةً بعناصر SiC القوية أو أسلاك المقاومة المستخدمة في أنظمة درجات الحرارة المنخفضة.

التحكم في منطقة واحدة مقابل التحكم في مناطق متعددة

فرن المنطقة الواحدة أبسط وأقل تكلفة ولكنه قد يحتوي على اختلافات طفيفة في درجة الحرارة على طوله. يوفر التحكم متعدد المناطق تجانسًا فائقًا لدرجة الحرارة، وهو أمر بالغ الأهمية للإنتاج الصناعي أو الأبحاث التي تتطلب خصائص غشائية متسقة للغاية، ولكنه يزيد من تكلفة وتعقيد النظام.

اتخاذ القرار الصحيح لتطبيقك

سيحدد هدفك البحثي أو الإنتاجي المحدد المكونات والميزات الأكثر أهمية لفرن CVD الخاص بك.

- إذا كان تركيزك الأساسي على التوليف عالي الحرارة (>1500 درجة مئوية): أعط الأولوية للفرن المجهز بأنبوب معالجة من الألومينا وعناصر تسخين من SiC أو MoSi2.

- إذا كان تركيزك الأساسي على الأغشية الإلكترونية أو البصرية عالية النقاء: شدد على نظام مزود بأنبوب كوارتز عالي النقاء ونظام توصيل غاز متطور للتحكم الدقيق في السلائف.

- إذا كان تركيزك الأساسي على تكرارية العملية والتوسع: ابحث عن فرن مزود بتحكم تسخين متعدد المناطق ووحدة تحكم PID قابلة للبرمجة بالكامل مع أجهزة أمان متطورة.

من خلال فهم كيفية عمل هذه المكونات الأساسية معًا، يمكنك التحكم بفعالية في البيئة المعقدة المطلوبة للترسيب الكيميائي للبخار.

جدول الملخص:

| المكون | الوظيفة | الميزات الرئيسية |

|---|---|---|

| غرفة الفرن والعزل | تضم عناصر التسخين وأنبوب المعالجة | عزل عالي الكفاءة، تصميم أسطواني |

| نظام التسخين | يولد درجات الحرارة المطلوبة | تحكم متعدد المناطق، عناصر مثل SiC أو MoSi2 |

| أنبوب المعالجة | مفاعل محكم للترسيب | المواد: كوارتز (<1200 درجة مئوية) أو ألومينا (>1200 درجة مئوية) |

| نظام التحكم في الغلاف الجوي | يدير الغاز والتفريغ | توصيل غاز دقيق، مضخات تفريغ |

| نظام التحكم | ينسق درجة الحرارة والعملية | وحدات تحكم PID، وصفات قابلة للبرمجة |

أطلق العنان للدقة في مختبرك مع حلول KINTEK المتقدمة لـ CVD

باستخدام البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة لدرجات الحرارة العالية. تشتمل مجموعة منتجاتنا، بما في ذلك أفران Muffle و Tube و Rotary Furnaces وأفران Vacuum & Atmosphere Furnaces وأنظمة CVD/PECVD، على قدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تركز على التوليف عالي الحرارة، أو الأفلام عالية النقاء، أو العمليات القابلة للتوسع، فإننا نقدم أنظمة موثوقة ومخصصة تعزز الكفاءة والدقة.

هل أنت مستعد للارتقاء بتصنيع المواد الخاصة بك؟ اتصل بنا اليوم للاستشارة واكتشف كيف يمكن لخبرتنا دفع أبحاثك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد