يعمل الكوارتز عالي النقاء كحاجز نهائي بين بيئة التخليق القاسية وسلامة عملية نمو البلورات. في الترسيب الكيميائي للبخار (CVD) لفوسفيد الموليبدينوم (MoP)، يتم اختيار هذه المادة لأنها تجمع بين الاستقرار الحراري الاستثنائي والخمول الكيميائي. هذا يضمن أن غرفة التفاعل تتحمل درجات الحرارة العالية المطلوبة للتخليق دون التفاعل مع المواد الأولية مثل الفوسفور الأحمر أو الموليبدينوم، وبالتالي منع التلوث.

يعد اختيار الكوارتز عالي النقاء ضرورة استراتيجية لإنشاء بيئة خالية من الملوثات، مما يضمن أن بلورات فوسفيد الموليبدينوم الناتجة تظهر خصائصها الكهروتحفيزية الجوهرية الحقيقية بدلاً من التشوهات الناتجة عن الشوائب.

دور الخمول الكيميائي

منع تفاعلات الجدران

الخطر الأساسي في نمو البلورات عند درجات حرارة عالية هو احتمال أن يصبح وعاء التفاعل نفسه متفاعلًا.

الكوارتز عالي النقاء خامل كيميائيًا تجاه المواد الأولية العدوانية المستخدمة في هذه العملية، وتحديدًا بخار الفوسفور الأحمر ورقائق الموليبدينوم. من خلال رفض التفاعل مع هذه المواد، يضمن أنبوب الكوارتز أن الجهد الكيميائي موجه بالكامل نحو تكوين البلورة، بدلاً من تآكل جدران الغرفة.

ضمان النقاء الجوهري

بالنسبة للباحثين الذين يدرسون الخصائص الكهروتحفيزية لـ MoP، فإن النقاء أمر بالغ الأهمية.

حتى الكميات الضئيلة من التلوث من غرفة التفاعل يمكن أن تغير البنية الإلكترونية للبلورة الواحدة. باستخدام الكوارتز عالي النقاء، يمكنك إزالة المتغيرات الخارجية، مما يضمن أن بيانات الأداء التي تم جمعها تعكس بدقة الطبيعة الجوهرية لفوسفيد الموليبدينوم.

الاستقرار الحراري والتحكم في العملية

تحمل درجات حرارة التخليق

تتطلب عملية الترسيب الكيميائي للبخار لـ MoP بيئة حرارية صارمة لدفع التفاعل.

عادةً ما تعمل تقنية الترسيب الكيميائي للبخار بمساعدة المعدن السائل ضمن نطاق درجة حرارة الفرن من 700 درجة مئوية إلى 900 درجة مئوية. يحافظ الكوارتز عالي النقاء على سلامته الهيكلية وقوته الميكانيكية ضمن هذا النطاق، مما يمنع التشوه الذي يمكن أن يعرض ختم الفراغ أو الشكل المادي للبلورة النامية للخطر.

تسهيل النمو الدقيق

يسمح استقرار أنبوب الكوارتز بالتنظيم الدقيق للبيئة الداخلية.

نظرًا لأن الأنبوب لا يتدهور عند هذه الدرجات الحرارية، فإنه يمكّن الفرن من إدارة حركية الانتشار لذرات الموليبدينوم بفعالية. هذا الاستقرار ضروري للتحكم في أوجه النمو المحددة، مثل المستويات (0001) أو (1010)، مما يسمح ببنيات بلورية مصممة خصيصًا.

فهم المقايضات

متطلبات "النقاء العالي"

من الأهمية بمكان التمييز بين الكوارتز القياسي والكوارتز عالي النقاء.

يمكن أن يؤدي استخدام الكوارتز منخفض الدرجة أو بدائل الزجاج إلى إدخال شوائب معدنية ضئيلة تنتشر في منطقة التفاعل عند 900 درجة مئوية. إذا لم يكن الكوارتز ذا نقاء كافٍ، فقد يتزجج (يتبلور) أو يطلق ملوثات، مما يبطل فوائد عملية الترسيب الكيميائي للبخار ويتلف العينة.

الضعف الميكانيكي

على الرغم من قوته الحرارية، يظل الكوارتز مادة سيراميكية هشة.

يتطلب التعامل معه بحذر أثناء التحميل والتفريغ، خاصة عند إنشاء بيئة الفراغ (غالبًا حول 4 × 10^-6 تور). يمكن لأي كسور دقيقة ناتجة عن التعامل أن تنتشر تحت الإجهاد الحراري، مما يؤدي إلى فشل كارثي للبيئة المغلقة.

اتخاذ القرار الصحيح لهدفك

عند تصميم تجربة الترسيب الكيميائي للبخار للفوسفيدات المعدنية، يحدد وعاء التفاعل موثوقية بياناتك.

- إذا كان تركيزك الأساسي هو التحليل الكهروتحفيزي: أعط الأولوية للخمول الكيميائي؛ استخدم كوارتزًا عالي النقاء معتمدًا لضمان أن أي نشاط تحفيزي ملاحظ متأصل في بلورة MoP وليس نتيجة للتشويب من جدران الأنبوب.

- إذا كان تركيزك الأساسي هو التحكم في مورفولوجيا البلورة: أعط الأولوية للاستقرار الحراري؛ تأكد من أن الأنبوب مصنف للتشغيل المستمر عند 900 درجة مئوية للسماح بالتنظيم الدقيق لدرجة الحرارة اللازمة لنمو أوجه بلورية محددة.

من خلال عزل التفاعل في كوارتز عالي النقاء، يمكنك تحويل عملية كيميائية متطايرة إلى بيئة خاضعة للرقابة لعلوم المواد الدقيقة.

جدول ملخص:

| الخاصية | الفائدة لتخليق MoP | التأثير على جودة البلورة |

|---|---|---|

| الخمول الكيميائي | يقاوم بخار الفوسفور الأحمر والموليبدينوم | يمنع التلوث وتشوهات التشويب |

| الاستقرار الحراري | يحافظ على السلامة عند 700 درجة مئوية - 900 درجة مئوية | يضمن ختم الفراغ وحركية الانتشار الدقيقة |

| درجة النقاء العالي | لا يوجد انتشار للمعادن النزرة | يضمن الخصائص الكهروتحفيزية الجوهرية |

| القوة الهيكلية | يدعم بيئات الفراغ العالي | نمو مستقر لأوجه محددة مثل (0001) |

ارتقِ ببحثك مع الهندسة الدقيقة من KINTEK

لا تدع الشوائب تعرض نمو بلوراتك للخطر. توفر KINTEK مكونات كوارتز عالية الأداء وعالية النقاء وحلولًا حرارية متقدمة مصممة لعمليات الترسيب الكيميائي للبخار الأكثر تطلبًا.

مدعومة بالبحث والتطوير والتصنيع الخبير، تقدم KINTEK مجموعة شاملة من أنظمة العوازل، والأنابيب، والدوارة، والفراغ، وأنظمة الترسيب الكيميائي للبخار. أفران المختبرات عالية الحرارة لدينا قابلة للتخصيص بالكامل لتلبية احتياجات التخليق الفريدة الخاصة بك، مما يضمن أن بلورات MoP الأحادية تحقق إمكاناتها الجوهرية الحقيقية.

هل أنت مستعد لتحسين أداء مختبرك؟

اتصل بخبرائنا اليوم للعثور على حلك المخصص!

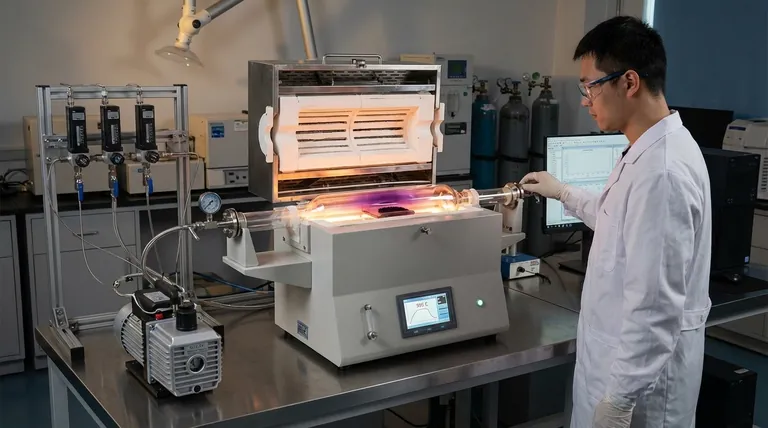

دليل مرئي

المراجع

- Seo Hyun Kim, Hyeuk Jin Han. Facet‐Controlled Growth of Molybdenum Phosphide Single Crystals for Efficient Hydrogen Peroxide Synthesis. DOI: 10.1002/adma.202500250

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

يسأل الناس أيضًا

- ما هي أنواع المواد التي يمكن ترسيبها باستخدام أفران الترسيب الكيميائي للبخار (CVD)؟ اكتشف الترسيب متعدد الاستخدامات لمختبرك

- ما هي عيوب الترسيب بالبخار الكيميائي؟ إدارة الحرارة العالية والغازات الخطرة والأشكال الهندسية المعقدة

- كيف يمكن لدمج أفران أنابيب CVD مع تقنيات أخرى أن يفيد تصنيع الأجهزة؟ أطلق العنان للعمليات الهجينة المتقدمة

- لماذا تعتبر بيئات درجات الحرارة العالية والضغط العالي مهمة في أفران الترسيب الكيميائي للبخار (CVD)؟ أطلق العنان للدقة في تركيب المواد

- كيف يتم استخدام الترسيب الكيميائي للبخار (CVD) في صناعة الطيران؟ تحسين أداء المحرك بالطلاءات الواقية

- في أي الصناعات يعتبر CVD ذا قيمة خاصة؟ أطلق العنان لهندسة الأسطح عالية الأداء

- ما هي الميزات الرئيسية لأفران الأنابيب لترسيب البخار الكيميائي (CVD) لمعالجة المواد ثنائية الأبعاد؟ أطلق العنان للتخليق الدقيق للحصول على مواد فائقة

- في أي المجالات تُستخدم أفران الترسيب الكيميائي للبخار (CVD) على نطاق واسع؟ أساسية لأشباه الموصلات والفضاء والمزيد