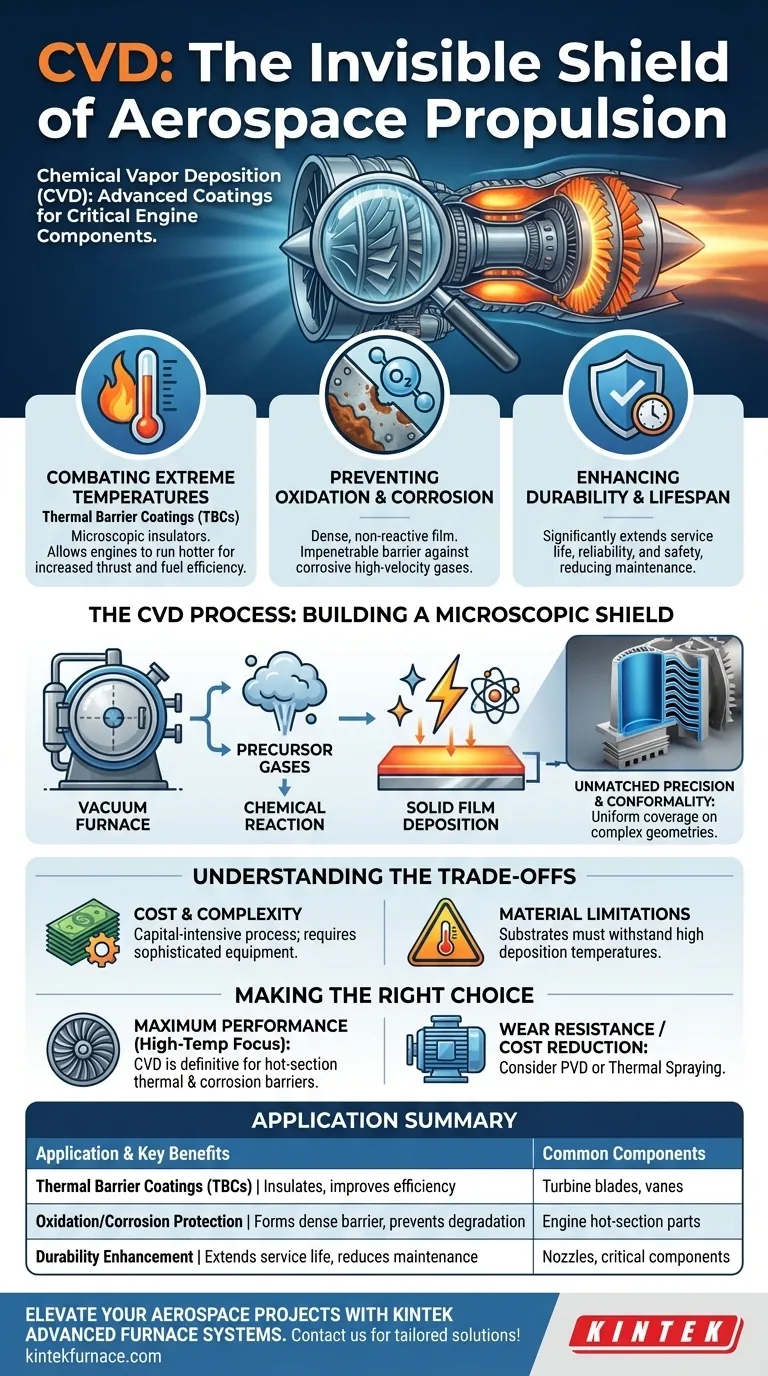

في صناعة الطيران، يُستخدم الترسيب الكيميائي للبخار (CVD) بشكل أساسي لتطبيق طلاءات واقية عالية المتانة على المكونات الحيوية، خاصة تلك الموجودة في الأجزاء الساخنة من محركات الطائرات النفاثة. تعمل هذه الأغشية الرقيقة المصممة كدرع ضد درجات الحرارة القصوى، الأكسدة، والتآكل، مما يعزز بشكل مباشر أداء الطائرة، سلامتها، وعمرها التشغيلي.

التحدي الأساسي في دفع الطائرات هو إدارة البيئات القاسية. الترسيب الكيميائي للبخار (CVD) ليس مجرد خطوة تصنيع؛ بل هو تقنية تمكين حاسمة تسمح لمكونات المحرك بالبقاء في ظروف قد تتسبب في تدهورها وفشلها بسرعة.

لماذا تتطلب صناعة الطيران طلاءات متقدمة

البيئة داخل محرك نفاث حديث هي واحدة من أكثر البيئات قسوة يمكن تخيلها. تتعرض المكونات مثل ريش التوربينات والشفرات لإجهاد بدني هائل، ودرجات حرارة يمكن أن تتجاوز نقطة انصهار سبائك معدنها الأساسي، وقصف مستمر من الغازات المسببة للتآكل ذات السرعة العالية.

مكافحة درجات الحرارة القصوى

يستخدم الترسيب الكيميائي للبخار (CVD) لإنشاء طلاءات الحواجز الحرارية (TBCs). هذه طبقات رقيقة من المواد الخزفية التي تتميز بموصلية حرارية منخفضة جداً.

يعمل هذا الطلاء كعازل مجهري، مما يحافظ على المكون الأساسي المصنوع من السوبر سبيكة عند درجة حرارة يمكن التحكم فيها حتى عندما يتعرض السطح للحرارة الشديدة. وهذا يسمح للمحركات بالعمل عند درجات حرارة أعلى، مما يزيد من الدفع وكفاءة استهلاك الوقود.

منع الأكسدة والتآكل

في درجات الحرارة العالية، يهاجم الأكسجين وعناصر أخرى في تيار الغاز الساخن أسطح المعادن بقوة، وهي عملية تعرف باسم التآكل والأكسدة في درجات الحرارة العالية.

يرسب الترسيب الكيميائي للبخار (CVD) غشاءً كثيفاً غير تفاعلي يشكل حاجزاً لا يمكن اختراقه بين السوبر سبيكة وهذه الغازات المسببة للتآكل. هذه الحماية ضرورية لمنع المكون من التآكل حرفياً أثناء التشغيل.

تعزيز المتانة وعمر المكون

من خلال حماية المكونات من الهجوم الحراري والكيميائي، تطيل طبقات الترسيب الكيميائي للبخار (CVD) عمر خدمتها بشكل كبير. وهذا يترجم إلى فترات أطول بين عمليات إصلاح المحرك الشاملة، وتكاليف صيانة أقل، وزيادة كبيرة في الموثوقية والسلامة العامة.

عملية الترسيب الكيميائي للبخار (CVD): بناء درع مجهري

فهم كيفية تطبيق هذه الطلاءات يكشف لماذا تكون العملية فعالة جداً للأشكال الهندسية المعقدة الموجودة في أجزاء الطيران.

من الغاز إلى الصلب

ببساطة، الترسيب الكيميائي للبخار (CVD) يشبه الطلاء بالبخار. يوضع المكون المراد طلاؤه داخل فرن فراغي محكم الإغلاق وعالي الحرارة.

ثم يتم إدخال غازات بادئة محددة إلى الغرفة. عندما تتلامس هذه الغازات مع السطح الساخن للمكون، تتفاعل وتتحلل، تاركة وراءها طبقة رقيقة صلبة من المادة المطلوبة.

دقة وتطابق لا مثيل لهما

ميزة رئيسية لـ CVD هي تطابقها. نظراً لأن الطلاء يتم بناؤه ذرة بذرة من طور الغاز، فيمكنه تغطية الأشكال المعقدة للغاية بشكل موحد، بما في ذلك قنوات التبريد الداخلية المعقدة لشفرة التوربين.

يضمن هذا حماية كاملة وسلسة بدون فجوات أو نقاط ضعف، وهو إنجاز يصعب تحقيقه باستخدام عمليات الرؤية المباشرة مثل الرش.

فهم المقايضات

على الرغم من فعاليتها المذهلة، فإن CVD هي عملية متخصصة ذات اعتبارات خاصة. إنها ليست حلاً عالمياً لجميع احتياجات الطلاء.

التكلفة والتعقيد

تعد CVD عملية كثيفة رأس المال تتطلب أفران تفريغ متطورة، وأنظمة دقيقة لمعالجة الغازات، وبيئة شديدة التحكم. وهذا يجعلها أكثر تكلفة من بعض طرق الطلاء البديلة.

قيود المواد

تتضمن عملية CVD نفسها درجات حرارة عالية جداً. يجب أن يكون المكون الذي يتم طلائه (الركيزة) قادراً على تحمل درجة حرارة الترسيب دون أن يتلف أو يفقد خصائصه الهندسية الخاصة.

التمييز عن الصناعات الأخرى

بينما العملية الأساسية هي نفسها، يختلف تطبيق CVD في مجال الطيران عن استخدامه في الإلكترونيات أو الطاقة الشمسية. في مجال الطيران، الهدف هو الحماية الهيكلية الحرارية باستخدام مواد خزفية قوية. في الإلكترونيات، ينصب التركيز على إنشاء طبقات أشباه الموصلات فائقة النقاء والنشاط الكهربائي.

اتخاذ القرار الصحيح لهدفك

تطبيق CVD هو قرار استراتيجي مدفوع بمتطلبات الأداء المحددة للمكون.

- إذا كان تركيزك الأساسي هو أقصى أداء وسلامة في بيئة ذات درجة حرارة عالية: فإن CVD هو الخيار الأمثل لتطبيق حواجز حرارية وتآكلية على المكونات الحيوية في الأجزاء الساخنة مثل ريش التوربينات والفوهات.

- إذا كان تركيزك الأساسي هو مقاومة التآكل على المكونات الأقل حرارة أو تقليل التكلفة: قد تكون العمليات الأخرى، مثل الترسيب الفيزيائي للبخار (PVD) أو الرش الحراري، بدائل أكثر ملاءمة وفعالية من حيث التكلفة.

في نهاية المطاف، يعتبر CVD تقنية حجر الزاوية تمكن المهندسين من دفع حدود الدفع وعلم مواد الطيران.

جدول الملخص:

| التطبيق | الفوائد الرئيسية | المكونات الشائعة |

|---|---|---|

| طلاءات الحواجز الحرارية (TBCs) | تعزل ضد الحرارة الشديدة، تحسن كفاءة الوقود | ريش التوربينات، الشفرات |

| حماية ضد الأكسدة/التآكل | تشكل حاجزًا كثيفًا، تمنع تدهور المواد | أجزاء المحرك في الأقسام الساخنة |

| تحسين المتانة | تطيل عمر الخدمة، تقلل تكاليف الصيانة | الفوهات، مكونات حيوية أخرى |

هل أنت مستعد للارتقاء بمشاريعك في مجال الطيران أو المختبرات باستخدام حلول متقدمة لدرجات الحرارة العالية؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة أنظمة أفران مصممة خصيصًا مثل أفران التكليس والأنبوب الدوار والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز أداء وموثوقية مكوناتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- ما هو الدور الذي تلعبه أنظمة التلبيد باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD) في تصنيع المواد ثنائية الأبعاد؟ تمكين نمو عالي الجودة على المستوى الذري

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات