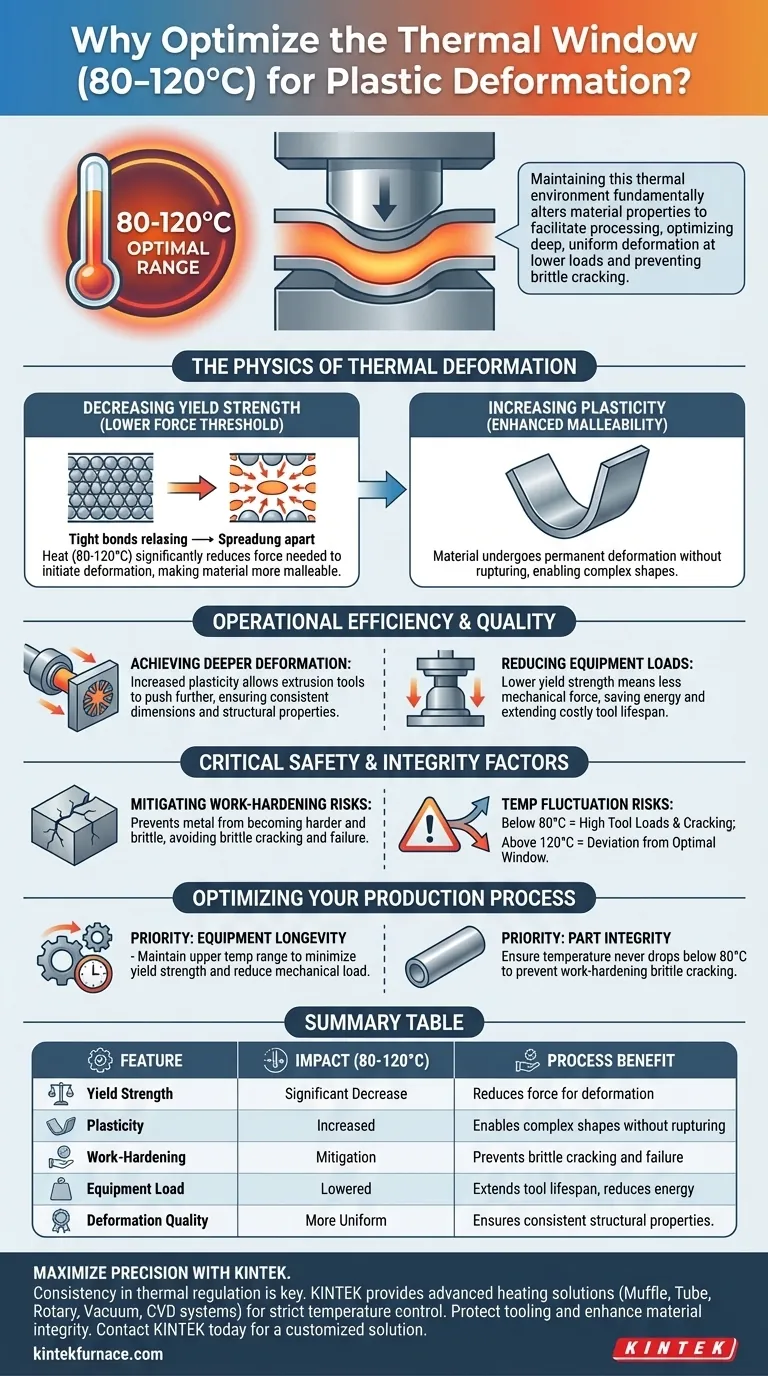

يعد الحفاظ على بيئة حرارية تتراوح درجة حرارتها بين 80 و 120 درجة مئوية أمرًا ضروريًا أثناء التشوه البلاستيكي لأنه يغير بشكل أساسي الخصائص الفيزيائية للمادة لتسهيل المعالجة. يؤدي الحفاظ على المادة ضمن نافذة درجة الحرارة المحددة هذه إلى تقليل قوة الخضوع الخاصة بها مع زيادة مرونتها في نفس الوقت.

يؤدي التحكم الدقيق في درجة الحرارة في هذا النطاق إلى تحسين عملية التصنيع من خلال تمكين تشوه أعم وأكثر انتظامًا بأحمال أقل على المعدات، مع منع التشقق الهش المرتبط بالتقسية بالعمل بشكل حاسم.

فيزياء التشوه الحراري

تقليل قوة الخضوع

في درجات الحرارة المحيطة، غالبًا ما تتطلب المعادن قوة كبيرة لتغيير شكلها بشكل دائم.

يؤدي تسخين البيئة إلى ما بين 80 و 120 درجة مئوية إلى خفض قوة خضوع المادة. هذا يعني أن عتبة القوة المطلوبة لبدء التشوه البلاستيكي يتم تقليلها بشكل كبير، مما يجعل المادة أكثر قابلية للطرق.

زيادة المرونة

مع انخفاض قوة الخضوع، تزداد المرونة - وهي قدرة المادة على الخضوع لتشوه دائم دون تمزق.

تسمح هذه الحالة الحرارية للهيكل الداخلي للمعدن بالتدفق بحرية أكبر. وهي تتيح إنشاء أشكال معقدة قد يكون من المستحيل أو المحفوف بالمخاطر محاولة القيام بها في درجات حرارة أقل.

الكفاءة التشغيلية والجودة

تحقيق تشوه أعمق

مع زيادة المرونة، يمكن لأدوات البثق دفع المادة إلى أبعد مما يسمح به المعالجة الباردة.

يمكنك تحقيق تشوه بلاستيكي أعم وأكثر انتظامًا. هذا يضمن أن المنتج النهائي له أبعاد وخصائص هيكلية متسقة في جميع أنحاء هندسته.

تقليل أحمال المعدات

نظرًا لأن المادة تخضع بسهولة أكبر في نطاق درجة الحرارة هذا، يتم تقليل الحمل الميكانيكي على أدوات البثق.

هذا الانخفاض في القوة لا يوفر الطاقة فحسب، بل يقلل أيضًا من التآكل على الأدوات باهظة الثمن، مما قد يطيل عمر معداتك.

عوامل السلامة والنزاهة الحرجة

تخفيف مخاطر التقسية بالعمل

أحد العيوب الشائعة في التشوه البلاستيكي هو التقسية بالعمل، حيث تصبح المعادن أكثر صلابة وهشاشة مع تشوهها.

إذا لم تتم إدارتها، يؤدي ذلك إلى تشقق هش، مما يتسبب في فشل الجزء أثناء الإنتاج أو بعده. الحفاظ على درجة الحرارة بين 80 و 120 درجة مئوية يعاكس هذا التأثير، مما يحافظ على مرونة المادة الكافية للبقاء على قيد الحياة في العملية دون تكسير.

عواقب تقلبات درجة الحرارة

من الضروري ملاحظة أن الخروج عن هذا النطاق المحدد يضر بالعملية.

أقل من 80 درجة مئوية، قد تظل المادة صلبة للغاية، مما يؤدي إلى أحمال أدوات عالية وتشقق. تجاوز 120 درجة مئوية (على الرغم من عدم تفصيله صراحة في المرجع كوضع فشل) سيؤدي إلى الانحراف عن النافذة المثلى للتوازن المحدد للقوة والمرونة الموصوفة.

تحسين عملية الإنتاج الخاصة بك

لضمان الجودة المتسقة وطول عمر الأدوات، يجب عليك إعطاء الأولوية للتنظيم الحراري الصارم.

- إذا كان تركيزك الأساسي هو طول عمر المعدات: حافظ على الطرف العلوي من نطاق درجة الحرارة المقبول لتقليل قوة الخضوع وتقليل الحمل الميكانيكي على أدوات البثق الخاصة بك.

- إذا كان تركيزك الأساسي هو سلامة الجزء: تأكد من أن البيئة لا تنخفض أبدًا عن 80 درجة مئوية لمنع التشقق الهش أثناء مرحلة التقسية بالعمل.

تحكم في بيئتك الحرارية بدقة لتحقيق تشوه عميق ومنتظم دون المساس بالسلامة الهيكلية لمادتك.

جدول ملخص:

| الميزة | تأثير نطاق 80-120 درجة مئوية | فائدة العملية |

|---|---|---|

| قوة الخضوع | انخفاض كبير | يقلل القوة المطلوبة للتشوه |

| المرونة | زيادة | يتيح أشكالًا معقدة دون تمزق |

| التقسية بالعمل | تخفيف | يمنع التشقق الهش وفشل المادة |

| حمل المعدات | انخفاض | يطيل عمر الأداة ويقلل استهلاك الطاقة |

| جودة التشوه | أكثر انتظامًا | يضمن خصائص هيكلية متسقة |

زيادة الدقة في التشوه البلاستيكي

الاتساق في التنظيم الحراري هو الفرق بين المكون عالي الجودة والفشل الهش. توفر KINTEK حلول التسخين المتقدمة اللازمة للحفاظ على تحكم صارم في درجة الحرارة لموادك المحددة.

بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD - جميعها قابلة للتخصيص لضمان حدوث عمليات التشوه البلاستيكي الخاصة بك ضمن النافذة المثلى 80-120 درجة مئوية أو ما بعدها.

هل أنت مستعد لحماية أدواتك وتعزيز سلامة المواد؟ اتصل بـ KINTEK اليوم للحصول على حل تسخين مخصص

دليل مرئي

المراجع

- Tamilla Khankishiyeva Tamilla Khankishiyeva, Javid Mustafayev Javid Mustafayev. INVESTIGATION OF THERMAL EFFICIENCY AND OPERATIONAL CHALLENGES IN REFINERY FURNACES. DOI: 10.36962/etm31072025-74

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيف يفيد التسخين الموحد تطبيقات الأفران؟ تحقيق جودة وكفاءة فائقة

- لماذا يعتبر الأوتوكلاف المصنوع من الفولاذ المقاوم للصدأ مع بطانة من التفلون ضروريًا لـ BiVO4؟ ضمان النقاء والأداء العالي

- ما هي أهمية استخدام فرن التجفيف بالتفريغ؟ تحسين أداء أقطاب المكثفات الفائقة

- في عملية الألومنة بالطور الغازي، كيف تسهل الأفران ذات درجات الحرارة العالية تكوين طور β-NiAl؟

- ما هو دور مطحنة الكرات عالية الطاقة في تحضير NiWO4/GO؟ إتقان تخليق المركبات عالية الأداء

- كيف يتم تنظيم درجة الحرارة في أفران المختبر؟ إتقان التحكم الدقيق للحصول على نتائج موثوقة

- لماذا نستخدم التعويض التلقائي لدرجة الحرارة لمصهورات Sb-Te؟ ضمان دقة البيانات من خلال التحكم الحراري الدقيق

- كيف يعمل الفرن متعدد السرعات؟ حقق أقصى درجات الراحة والكفاءة