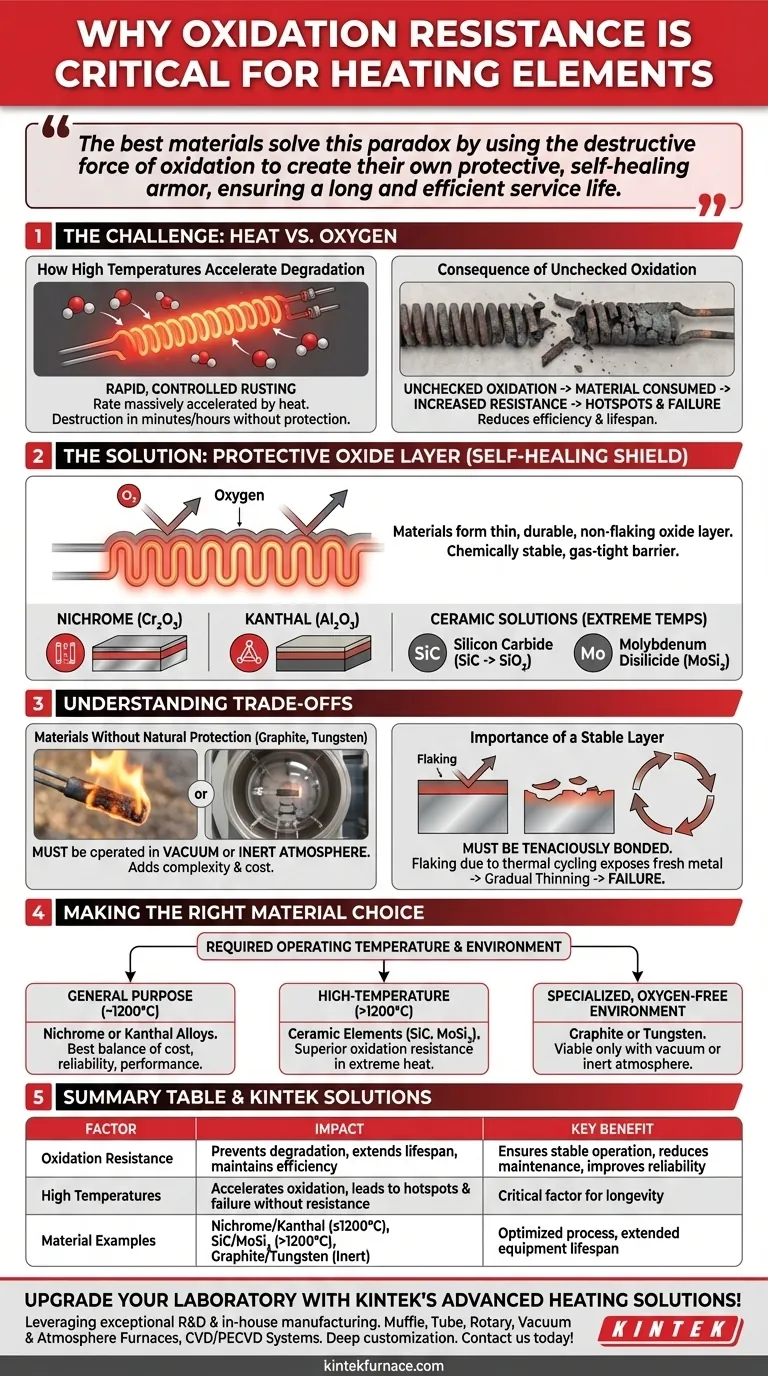

باختصار، تعتبر مقاومة الأكسدة العامل الأكثر أهمية لطول عمر عنصر التسخين وموثوقيته. عند درجات الحرارة العالية المطلوبة للتسخين، تتفاعل معظم المعادن بسرعة مع الأكسجين الموجود في الهواء، مما يؤدي إلى تدهورها وهشاشتها وفشلها في النهاية. لا تتعلق مقاومة الأكسدة الحقيقية بمنع الأكسدة تمامًا؛ بل تتعلق باستخدام مواد تشكل طبقة أكسيد مستقرة وواقية على سطحها تحمي المادة الأساسية من المزيد من التآكل.

يتمثل التحدي الأساسي لعنصر التسخين في البقاء على قيد الحياة في بيئة تشغيله. تحل أفضل المواد هذه المفارقة باستخدام القوة المدمرة للأكسدة لإنشاء درعها الواقي ذاتي الإصلاح، مما يضمن عمر خدمة طويلاً وفعالاً.

التحدي الأساسي: الحرارة مقابل الأكسجين

تخلق عملية التشغيل في درجات الحرارة العالية بيئة عدوانية تعمل فيها قوانين الكيمياء ضد سلامة عنصر التسخين. يعد فهم هذا الصراع أساسيًا لتقدير اختيار المواد.

كيف تسرّع درجات الحرارة العالية من التدهور

الأكسدة تفاعل كيميائي، ومثل معظم التفاعلات، يتباطأ معدلها بشكل كبير بسبب الحرارة. فكر في الأمر كشكل من أشكال الصدأ السريع والمتحكم فيه.

قد يتم تدمير عنصر يعمل بشكل مثالي في درجة حرارة الغرفة تمامًا في دقائق أو ساعات عند تسخينه إلى درجة حرارة التشغيل في وجود الهواء.

عواقب الأكسدة غير المنضبطة

عندما يتأكسد العنصر دون طبقة واقية، يتم استهلاك المادة. وهذا يقلل من مساحته العرضية، مما يزيد من مقاومته الكهربائية بشكل غير متوقع.

يؤدي هذا التغيير إلى نقاط ساخنة وتسخين غير متساوٍ، وفي النهاية، نقطة يصبح عندها العنصر رقيقًا جدًا وينقطع ببساطة ويفصل الدائرة. يقلل هذا التدهور أيضًا من الكفاءة الإجمالية لعنصر التسخين وعمره التشغيلي.

طبقة الأكسيد الواقية: درع ذاتي الإصلاح

الحل ليس العثور على مادة لا تتأكسد على الإطلاق، بل مادة تتأكسد بطريقة محددة ومفيدة للغاية. هذه هي السمة المميزة لجميع سبائك عناصر التسخين الحديثة عالية الأداء.

كيف تعمل طبقة الأكسيد المستقرة

تم تصميم مواد مثل النيكروم (النيكل والكروم) و الكانثال (الحديد والكروم والألمنيوم) لتكوين طبقة أكسيد رقيقة ومتينة وغير متقشرة فور تسخينها لأول مرة.

تعمل هذه الطبقة - أكسيد الكروم (Cr₂O₃) للنيكروم أو أكسيد الألومنيوم (Al₂O₃) للكانثال - كحاجز مستقر كيميائيًا ومحكم الغاز. إنه يمنع الأكسجين من الوصول إلى المعدن الطازج تحته، مما يوقف بشكل فعال المزيد من التدهور.

الحلول الخزفية لدرجات الحرارة القصوى

تعمل عناصر التسخين الخزفية على نفس المبدأ ولكن في درجات حرارة أعلى. يشكل كربيد السيليكون (SiC) طبقة واقية من ثاني أكسيد السيليكون (SiO₂).

توفر مواد مثل ثنائي سيليسيد الموليبدينوم (MoSi₂) مقاومة أكسدة أكثر قوة، حيث تشكل طبقة زجاجية واقية تسمح لها بالحفاظ على الكفاءة وتدوم أطول من SiC في تطبيقات درجات الحرارة العالية جدًا.

فهم المفاضلات والقيود

لا توجد مادة مثالية، ويعتمد اختيار العنصر على الموازنة بين الأداء وبيئة التشغيل المحددة. يؤدي غياب مقاومة الأكسدة إلى فرض قيود صارمة.

المواد التي تفتقر إلى الحماية الطبيعية

المواد ذات الخصائص الممتازة لدرجات الحرارة العالية ولكن مقاومة الأكسدة الضعيفة، مثل الجرافيت أو التنغستن، غير قابلة للاستخدام في الهواء الطلق.

لمنعها من الاحتراق الفوري، يجب تشغيلها في فراغ أو غلاف جوي خامل وواقي (مثل الأرجون أو النيتروجين). وهذا يزيد بشكل كبير من تعقيد وتكلفة نظام التسخين.

أهمية الطبقة المستقرة

يجب أن تكون الطبقة الأكسيدية الواقية مرتبطة بقوة بالمادة الأم. إذا تقشرت الطبقة بسبب الدورة الحرارية (التمدد والانكماش)، فإنها ستكشف عن معدن طازج تحته.

ستتأكسد هذه السطح الجديد، وتتكرر الدورة، مما يؤدي إلى "ترقق" تدريجي للعنصر وفشل في النهاية. إن استقرار طبقة الأكسيد لا يقل أهمية عن تكوينها.

اتخاذ خيار المادة الصحيح

يعد اختيار مادة عنصر التسخين دالة مباشرة لدرجة حرارة التشغيل والبيئة المطلوبة.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة (حتى حوالي 1200 درجة مئوية): توفر سبائك النيكروم أو الكانثال أفضل توازن بين التكلفة والموثوقية والأداء بسبب طبقات الأكسيد الواقية المستقرة لديها.

- إذا كان تركيزك الأساسي هو العمليات الصناعية ذات درجات الحرارة العالية (>1200 درجة مئوية): تكون العناصر الخزفية مثل كربيد السيليكون (SiC) أو ثنائي سيليسيد الموليبدينوم (MoSi₂) ضرورية لمقاومتها الفائقة للأكسدة في الحرارة الشديدة.

- إذا كنت تعمل في بيئة متخصصة خالية من الأكسجين: تصبح مواد مثل الجرافيت أو التنغستن خيارات قابلة للتطبيق، ولكن فقط إذا كان النظام يمكنه الحفاظ على فراغ أو جو خامل.

يعد اختيار مادة ذات مقاومة أكسدة مناسبة لبيئتها الخطوة الأكثر أساسية في تصميم نظام تسخين متين وفعال.

جدول الملخص:

| العامل | التأثير |

|---|---|

| مقاومة الأكسدة | تمنع تدهور المادة، وتطيل العمر الافتراضي، وتحافظ على الكفاءة من خلال تكوين طبقة أكسيد واقية. |

| درجات الحرارة العالية | تسرع الأكسدة؛ بدون مقاومة، تتدهور العناصر بسرعة، مما يؤدي إلى نقاط ساخنة وفشل. |

| أمثلة المواد | النيكروم، الكانثال حتى 1200 درجة مئوية؛ SiC، MoSi₂ لدرجات حرارة أعلى؛ يتطلب الجرافيت/التنغستن أجواء خاملة. |

| الفائدة الرئيسية | يضمن التشغيل المستقر، ويقلل من تكاليف الصيانة، ويحسن الموثوقية في تطبيقات التسخين. |

قم بترقية مختبرك بحلول التسخين المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر أفرانًا ذات درجات حرارة عالية مثل أفران الصندوق، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والمتانة. اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين المقاومة للأكسدة لدينا تحسين عملياتك وإطالة عمر المعدات!

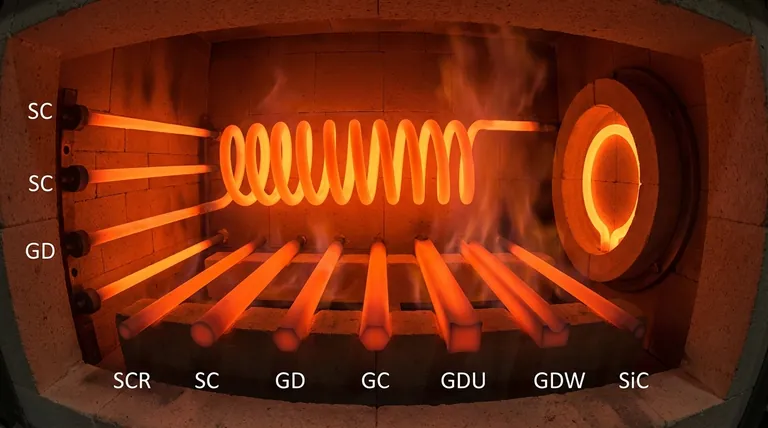

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية