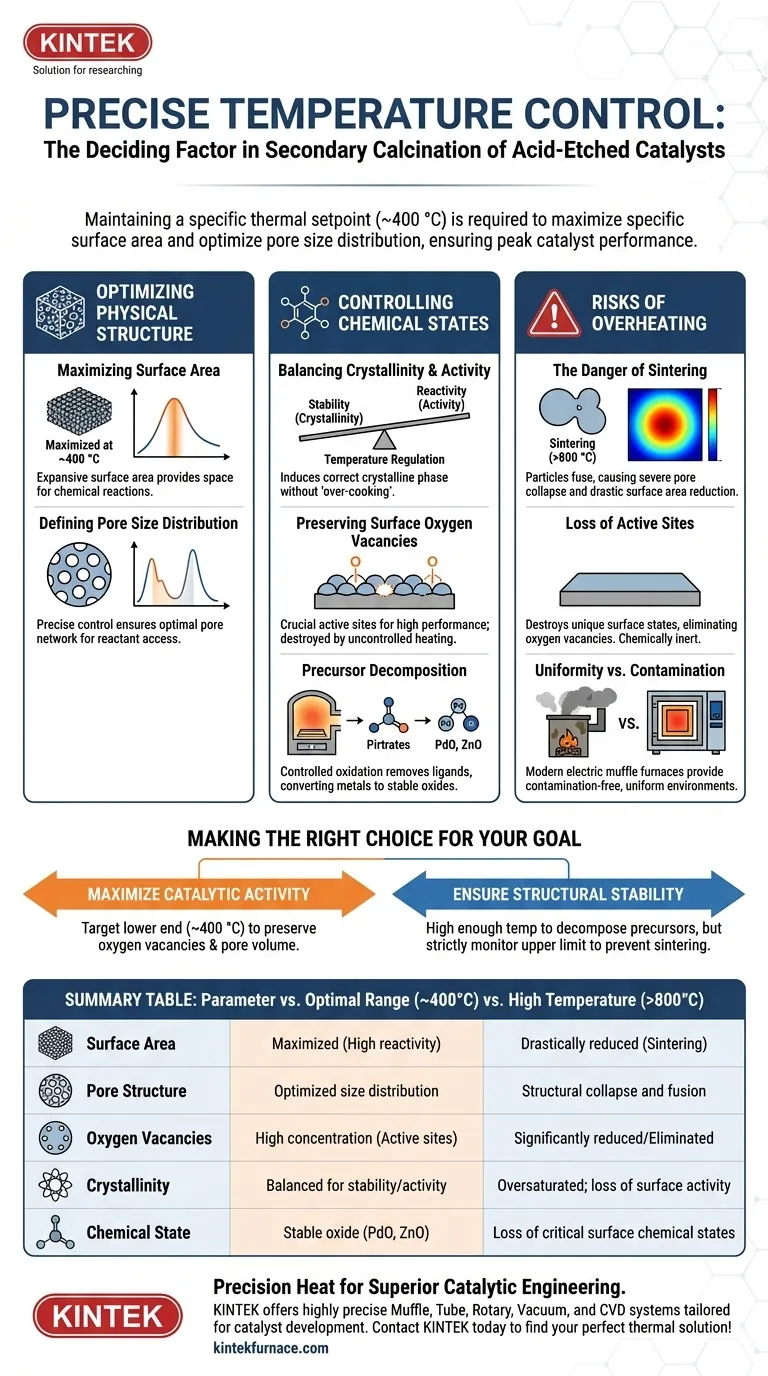

يعد التحكم الدقيق في درجة الحرارة هو العامل الحاسم في تحديد ما إذا كان المحفز المحفور بالحمض سيحقق الأداء الأمثل أو يعاني من فشل هيكلي لا رجعة فيه. أثناء التكليس الثانوي، يلزم الحفاظ على نقطة ضبط حرارية محددة - عادةً حوالي 400 درجة مئوية - لتعظيم مساحة السطح النوعية وتحسين توزيع حجم المسام. بدون هذه الدقة، تخاطر العملية بالفشل في موازنة تبلور المادة مع نشاط سطحها الضروري.

يتيح التنظيم الدقيق للفرن الصندوقي المقايضة الدقيقة بين تقوية البنية المادية والحفاظ على مواقع السطح النشطة. يضمن احتفاظ المحفز بتركيزات عالية من فجوات الأكسجين السطحية مع منع الانهيار الهيكلي المرتبط بالحرارة الزائدة.

تحسين البنية المادية

تعظيم مساحة السطح

الهدف الأساسي للتكليس الثانوي هو تقوية الإطار المادي للمحفز. تشير الأبحاث إلى أن التكليس عند درجة حرارة مثالية، مثل 400 درجة مئوية، يحقق أقصى مساحة سطح نوعية.

تعتبر مساحة السطح الواسعة هذه بالغة الأهمية لأنها توفر المساحة المادية اللازمة لحدوث التفاعلات الكيميائية.

تحديد توزيع حجم المسام

بالإضافة إلى مساحة السطح، فإن جودة السطح مهمة. يضمن التحكم الدقيق في الحرارة توزيعًا مثاليًا لحجم المسام داخل المادة.

إذا تقلبات درجة الحرارة أو انحرفت، يمكن أن تصبح شبكة المسام غير منتظمة، مما قد يمنع المواد المتفاعلة من الوصول إلى المواقع النشطة.

التحكم في الحالات الكيميائية

موازنة التبلور والنشاط

يعمل تنظيم درجة الحرارة كرافعة لموازنة حاجتين متعارضتين: تبلور المادة (الاستقرار) ونشاط السطح (التفاعلية).

يجب أن يوفر الفرن الصندوقي طاقة كافية لإحداث الطور البلوري الصحيح دون "طهي" المادة بشكل مفرط. تؤثر هذه الموازنة بشكل مباشر على طول عمر المحفز وكفاءته.

الحفاظ على فجوات الأكسجين السطحية

بالنسبة للمحفزات المحفورة بالحمض، غالبًا ما تكون فجوات الأكسجين السطحية هي المفتاح للأداء العالي. تعمل هذه الفجوات كمواقع نشطة للعديد من العمليات التحفيزية.

تتطلب حدود درجة الحرارة الصارمة الحفاظ على هذه الفجوات؛ يمكن أن يؤدي التسخين غير المتحكم فيه إلى تلدين السطح بشكل مفرط، مما يزيل هذه العيوب الحرجة.

تحلل السلائف

يجب أن يوفر الفرن أيضًا بيئة أكسدة خاضعة للرقابة لإزالة الروابط مثل النترات أو الأسيتيل أسيتونات.

من خلال الحفاظ على مراحل درجة حرارة ثابتة، يضمن الفرن تحلل هذه السلائف بالكامل، وتحويل المكونات المعدنية إلى حالات أكسيد مستقرة مثل أكسيد البلاديوم أو أكسيد الزنك.

فهم المقايضات: مخاطر الحرارة الزائدة

خطر التلبيد

الخطر الأكبر في هذه العملية هو التلبيد، والذي يحدث عندما تتجاوز درجات الحرارة النطاق الأمثل (على سبيل المثال، الوصول إلى 800 درجة مئوية).

يؤدي التلبيد إلى اندماج جسيمات المحفز معًا. يؤدي هذا إلى انهيار شديد في بنية المسام وانخفاض كبير في مساحة السطح.

فقدان المواقع النشطة

عند حدوث التلبيد، يتم تدمير الحالات الكيميائية السطحية الفريدة التي تم إنشاؤها عن طريق الحفر بالحمض.

على وجه التحديد، تقلل درجات الحرارة المرتفعة من تركيز فجوات الأكسجين السطحية. النتيجة هي مادة مستقرة ميكانيكيًا ولكنها خاملة كيميائيًا تفشل في العمل كمحفز.

التوحيد مقابل التلوث

في حين أن الأفران القديمة القائمة على الاحتراق يمكن أن تحقق حرارة عالية، إلا أنها أدخلت منتجات احتراق ثانوية يمكن أن تلوث العينات الحساسة.

تلغي الأفران الصندوقية الكهربائية الحديثة هذه المقايضة. إنها توفر بيئة خالية من التلوث مع توحيد عالٍ، مما يضمن عدم تجاوز "عتبة التلبيد" عن طريق الخطأ في النقاط الساخنة المحلية.

اتخاذ القرار الصحيح لهدفك

لضمان نجاح عملية التكليس الثانوي الخاصة بك، يجب عليك مواءمة استراتيجيتك الحرارية مع القيود المحددة لمادتك.

- إذا كان تركيزك الأساسي هو تعظيم النشاط التحفيزي: استهدف الطرف الأدنى من نطاق التكليس الفعال (حوالي 400 درجة مئوية) للحفاظ على أعلى كثافة لفجوات الأكسجين السطحية وحجم المسام.

- إذا كان تركيزك الأساسي هو الاستقرار الهيكلي: تأكد من أن درجة الحرارة مرتفعة بما يكفي لتحلل السلائف والروابط بالكامل، ولكن راقب الحد الأعلى بدقة لمنع بدء التلبيد.

في النهاية، يجب النظر إلى الفرن الصندوقي ليس كمجرد جهاز تسخين، بل كأداة دقيقة لهندسة البنية المجهرية للمحفز الخاص بك.

جدول ملخص:

| المعلمة | النطاق الأمثل (~400 درجة مئوية) | درجة حرارة عالية (>800 درجة مئوية) |

|---|---|---|

| مساحة السطح | معظمها لتحقيق تفاعلية عالية | انخفاض كبير (تلبيد) |

| بنية المسام | توزيع حجم مثالي | انهيار هيكلي واندماج |

| فجوات الأكسجين | تركيز عالٍ (مواقع نشطة) | انخفاض كبير/إزالة |

| التبلور | متوازن للاستقرار/النشاط | تشبع مفرط؛ فقدان النشاط السطحي |

| الحالة الكيميائية | أكسيد مستقر (PdO، ZnO) | فقدان الحالات الكيميائية السطحية الحرجة |

حرارة دقيقة لهندسة تحفيزية فائقة

لا تدع التلبيد يعرض بحثك للخطر. بدعم من البحث والتطوير الخبير والتصنيع عالمي المستوى، تقدم KINTEK أنظمة صندوقية، وأنبوبية، ودوارة، وفراغية، وأنظمة ترسيب البخار الكيميائي (CVD) عالية الدقة مصممة خصيصًا لتلبية الاحتياجات الدقيقة لتطوير المحفزات. أفران المختبرات عالية الحرارة لدينا قابلة للتخصيص بالكامل لضمان التسخين الموحد والبيئات الخالية من التلوث، والحفاظ على فجوات الأكسجين الحرجة وهياكل المسام التي تتطلبها المحفزات المحفورة بالحمض.

هل أنت مستعد لتحقيق الأداء الأمثل؟ اتصل بـ KINTEK اليوم للعثور على الحل الحراري المثالي لمختبرك!

دليل مرئي

المراجع

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- لماذا يلزم فرن التجفيف عالي الحرارة لتكليس محفزات الجرافين؟ تحقيق تحول دقيق في الطور

- كيف تؤثر متطلبات العينة على اختيار فرن التوهين؟ طابق مادتك للحصول على نتائج دقيقة

- ما هي التطبيقات الرئيسية للفرن الصندوقي المكتوم في أبحاث المواد؟ضروري للمعالجة في درجات الحرارة العالية

- ما هي بعض الميزات الرئيسية لأفران التخميد الفاخرة؟ أطلق العنان للأداء والسلامة الفائقين

- كيف غيرت عناصر التسخين الكهربائية تصميم أفران الصهر؟ إحداث ثورة في الدقة والتسخين النظيف

- كيف يجب وضع العينات داخل فرن الكيبل (Muffle Furnace)؟ تأكد من التدفئة الموحدة والسلامة

- ما هي نطاقات درجة حرارة التشغيل لأنواع أفران التبطين المختلفة؟ ابحث عن الحل المثالي لدرجات الحرارة العالية

- لماذا تعتبر أفران التخميد (Muffle Furnaces) حاسمة في البحث والتطوير؟ اكتشف المعالجة الحرارية عالية الدقة والخالية من الملوثات