في عمليات الأفران، لا تعد المراقبة المستمرة لدرجة الحرارة والجو مجرد ممارسة فضلى؛ بل هي أساسية للسلامة والجودة والكفاءة التشغيلية. تتيح هذه اليقظة المستمرة للمشغلين اكتشاف وتصحيح الحالات الشاذة على الفور، مما يمنع الأعطال الكارثية مثل خليط الغازات المتفجرة، أو التسخين غير المتساوي، أو تدهور المواد. وهذا يضمن بيئة عمل آمنة ونتائج متسقة وعالية الجودة تتطلبها عمليات المعالجة الحرارية الحديثة.

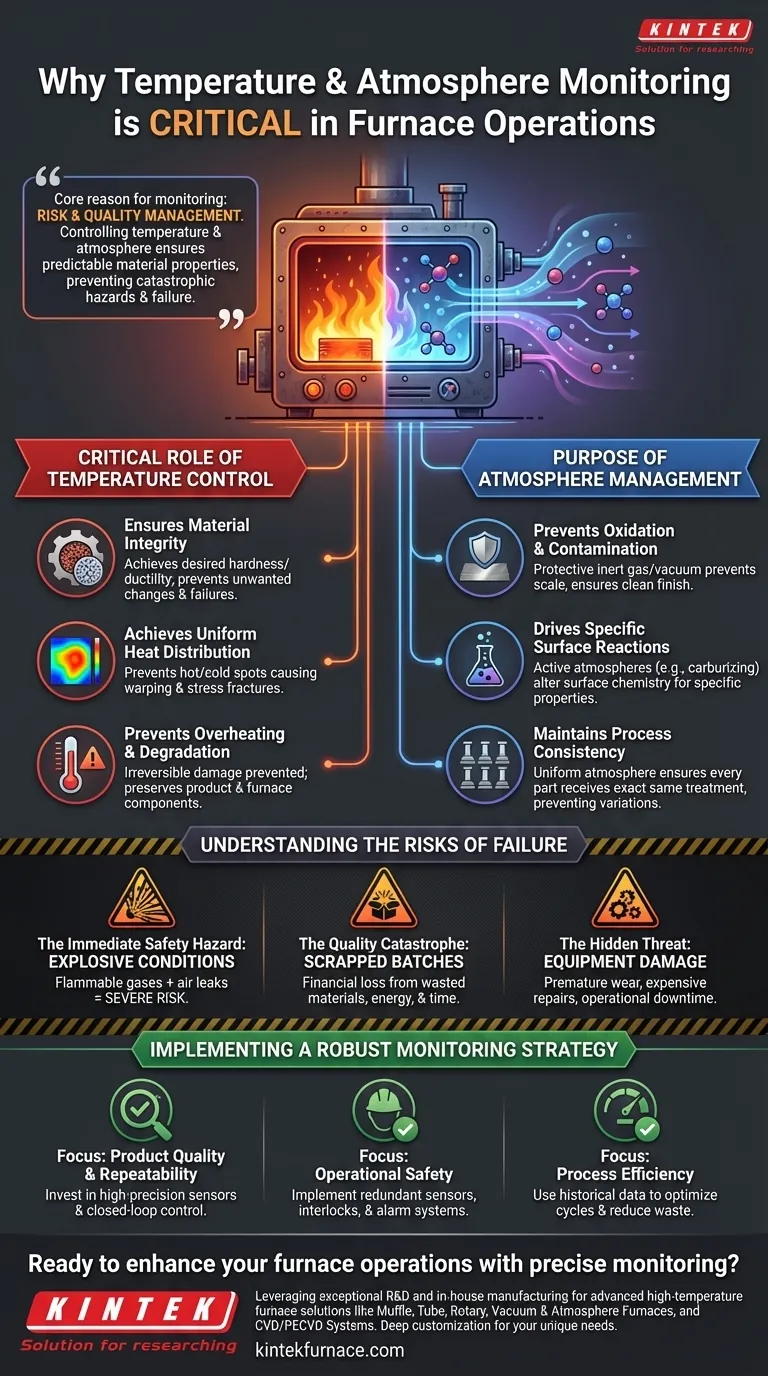

السبب الأساسي للمراقبة هو إدارة المخاطر والجودة. درجة الحرارة والجو هما المتغيران الأقوى في المعالجة الحرارية؛ التحكم فيهما يضمن خصائص مواد قابلة للتنبؤ، بينما الفشل في ذلك يدعو إلى مخاطر سلامة كارثية وفشل المنتج.

الدور الحاسم للتحكم في درجة الحرارة

يعد التحكم الدقيق في درجة الحرارة أساس أي عملية معالجة حرارية ناجحة. حتى الانحرافات الطفيفة يمكن أن يكون لها عواقب وخيمة ومكلفة على المنتج النهائي.

ضمان سلامة المواد

الهدف الأساسي للمعالجة الحرارية هو تغيير البنية المجهرية للمادة لتحقيق الخصائص المرغوبة مثل الصلابة أو الليونة. استقرار درجة الحرارة أمر بالغ الأهمية، حيث أن التقلبات الطفيفة يمكن أن تسبب تغييرات غير مرغوبة، مما يؤدي إلى أجزاء غير متسقة أو فاشلة. التكرارية ممكنة فقط مع تحكم ثابت في درجة الحرارة.

تحقيق توزيع حراري موحد

يعمل جو الفرن نفسه كحامل حراري. يضمن التحكم المناسب أن هذا الوسط الغازي يوزع الحرارة بالتساوي في جميع أنحاء الغرفة. وهذا يمنع البقع الساخنة أو الباردة التي يمكن أن تسبب التواءات، أو كسور إجهاد، أو خصائص مواد غير موحدة عبر دفعة واحدة.

منع السخونة الزائدة والتدهور

يمكن أن يؤدي تجاوز درجة الحرارة المستهدفة إلى تلف أو تدهور المواد بشكل لا رجعة فيه. تمنع المراقبة الدقيقة، المقترنة بحدود الأمان والإنذارات، السخونة الزائدة، وتحافظ على سلامة المنتج وتحمي المكونات الداخلية للفرن من التلف.

الغرض من إدارة الغلاف الجوي

البيئة الغازية داخل الفرن هي مكون نشط في العملية. يمكن أن تكون واقية، تفاعلية، أو مجرد وسيط لنقل الحرارة، ويجب إدارة تركيبتها بعناية.

منع الأكسدة والتلوث

الدور الأكثر شيوعًا لجو الفرن هو أن يكون وقائيًا. عن طريق إزاحة الأكسجين بغاز خامل مثل النيتروجين أو خلق فراغ، فإنه يمنع تكون القشور والأكاسيد على سطح المادة، مما يضمن تشطيبًا نظيفًا ويحافظ على أبعاد الأجزاء.

دفع تفاعلات سطحية محددة

يمكن أن تكون الأجواء أيضًا نشطة، حيث تُدخل عناصر عمدًا لتغيير سطح المادة. تستخدم عمليات مثل الكربنة جوًا غنيًا بالكربون لتصلب سطح الفولاذ. التركيز الدقيق للغازات حاسم لتحقيق كيمياء السطح المحددة.

الحفاظ على اتساق العملية

يعد الجو الموحد ضروريًا لضمان حصول كل جزء داخل الفرن على نفس المعالجة بالضبط. يمكن أن يؤدي تدفق الغاز أو تركيبه غير المتسق إلى مشاكل موضعية، مثل تركيز الكربون غير المتساوي، مما ينتج عنه دفعة من المنتجات ذات اختلافات غير مقبولة.

فهم مخاطر الفشل

إن الفشل في مراقبة هذه المتغيرات والتحكم فيها ليس مشكلة تشغيلية بسيطة؛ إنه طريق مباشر لمخاطر كبيرة تتعلق بالسلامة والمال.

الخطر الفوري على السلامة: الظروف المتفجرة

تستخدم العديد من الأجواء المتحكم فيها غازات قابلة للاشتعال أو الاحتراق مثل الهيدروجين. إذا لم يتم الحفاظ على خليط الغاز بدقة أو إذا سُمح للهواء (الأكسجين) بالتسرب إلى الفرن، يمكن إنشاء بيئة متفجرة، مما يشكل خطرًا جسيمًا على الأفراد والمعدات.

كارثة الجودة: دفعات ملغاة

يمكن أن يؤدي أي انحراف في درجة الحرارة أو الجو إلى تدمير دفعة إنتاج بأكملها. يمكن أن تكون الخسارة المالية الناتجة عن المواد الملغاة، والطاقة المهدرة، ووقت الإنتاج الضائع هائلة. بدون مراقبة، يمكن أن يكون سبب الفشل صعب التشخيص، مما يؤدي إلى تكرار المشاكل.

التهديد الخفي: تلف المعدات

يمكن أن تسبب التفاعلات الجوية غير المتحكم فيها أو الدورات الحرارية الشديدة تآكلًا مبكرًا وتلفًا للمكونات الداخلية للفرن، مثل عناصر التسخين والعزل. يؤدي هذا إلى صيانة مكلفة وغير مخططة ووقت توقف تشغيلي كبير.

تطبيق استراتيجية مراقبة قوية

يجب أن يتماشى نهجك في المراقبة مباشرة مع أهدافك التشغيلية الأساسية. يتطلب تطبيق استراتيجية قوية أكثر من مجرد تثبيت أجهزة استشعار؛ فهو يتطلب فهمًا واضحًا لأولوياتك.

- إذا كان تركيزك الأساسي هو جودة المنتج وقابليته للتكرار: استثمر في أجهزة استشعار عالية الدقة وأنظمة تحكم ذات حلقة مغلقة لتقليل تقلبات درجة الحرارة والجو.

- إذا كان تركيزك الأساسي هو السلامة التشغيلية: قم بتنفيذ أجهزة استشعار زائدة، وأقفال أمان أوتوماتيكية، وأنظمة إنذار واضحة لاكتشاف وتخفيف الظروف الخطرة على الفور.

- إذا كان تركيزك الأساسي هو كفاءة العملية: استخدم بيانات المراقبة التاريخية لتحسين أوقات الدورات، واستهلاك الغاز، واستخدام الطاقة، مما يقلل النفايات دون المساس بالنتائج.

في النهاية، يخولك التعامل مع بيانات درجة الحرارة والجو كأصل حاسم لتحويل عمليات الأفران من فن متغير إلى علم يمكن التنبؤ به.

جدول الملخص:

| الجانب | النقاط الرئيسية |

|---|---|

| التحكم في درجة الحرارة | يضمن سلامة المواد، التسخين الموحد، ويمنع السخونة الزائدة والتدهور |

| إدارة الغلاف الجوي | يمنع الأكسدة، يدفع التفاعلات السطحية، يحافظ على اتساق العملية |

| مخاطر الفشل | ظروف متفجرة، دفعات ملغاة، تلف المعدات |

| استراتيجية المراقبة | التركيز على الجودة أو السلامة أو الكفاءة باستخدام أجهزة استشعار وأنظمة مصممة خصيصًا |

هل أنت مستعد لتعزيز عمليات أفرانك بمراقبة دقيقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مثل أفران مافل، وأفران أنبوبية، وأفران دوارة، وأفران تفريغ وغلاف جوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة لسلامة وجودة وكفاءة فائقة. اتصل بنا اليوم لمناقشة كيفية تحسين عمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- هل يمكن لأفران المقاومة من النوع الصندوقي التحكم في الجو؟ افتح الدقة في معالجة المواد

- ما هو فرن المuffle ذو حماية الغلاف الجوي؟ إطلاق العنان للمعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- ما هي آفاق تطوير أفران الصناديق الجوية في صناعة الطيران والفضاء؟ إطلاق العنان لمعالجة المواد المتقدمة لابتكار الطيران والفضاء

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- كيف يحافظ نظام التحكم في تدفق الغاز المختلط على الاستقرار أثناء النتردة في درجات الحرارة العالية؟ نسب الغاز الدقيقة