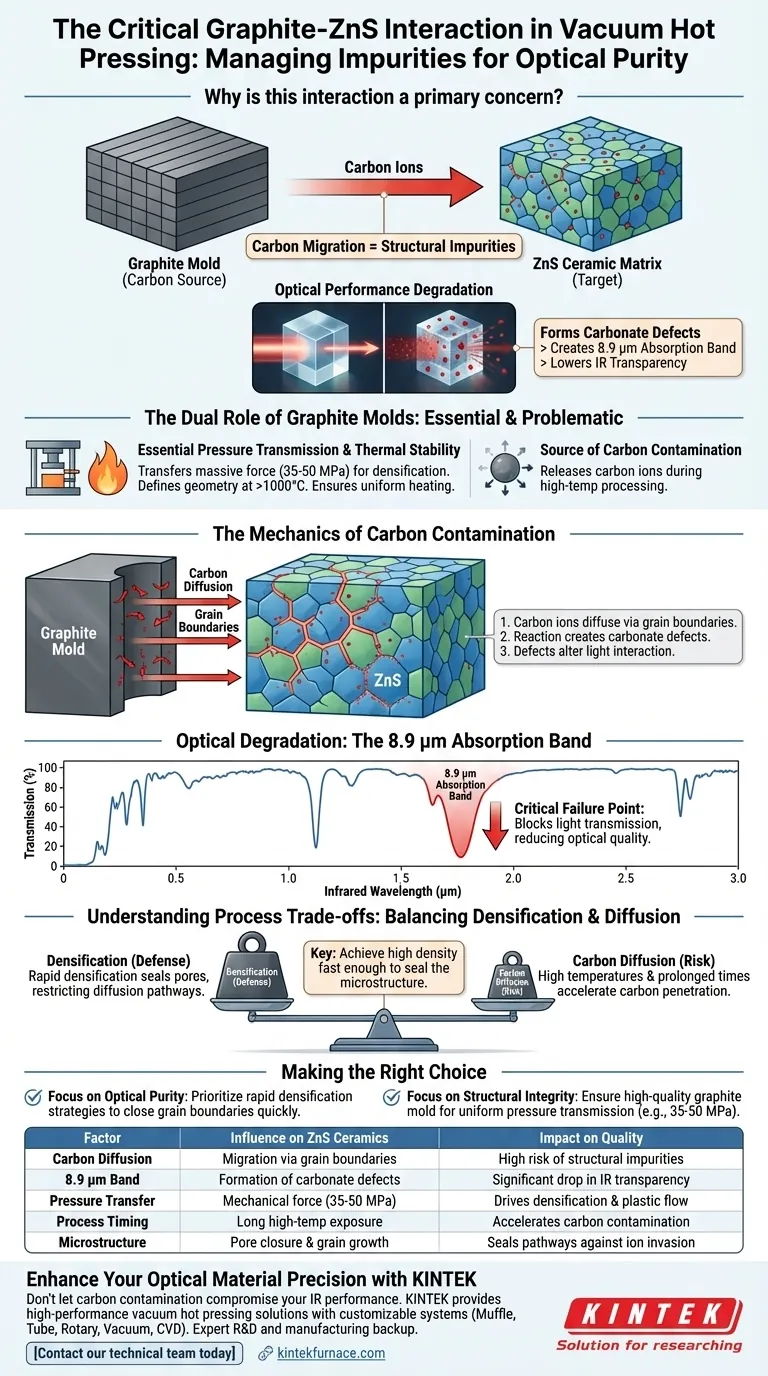

يعد التفاعل بين قوالب الجرافيت وسيراميك كبريتيد الزنك (ZnS) مصدر قلق أساسي لأنه يُدخل شوائب هيكلية تُضعف الأداء البصري. خلال الظروف عالية الحرارة للضغط الساخن الفراغي، يعمل قالب الجرافيت كمصدر للكربون. تهاجر أيونات الكربون من القالب إلى مصفوفة السيراميك، مما يخلق عيوبًا محددة تُضعف شفافية المادة في طيف الأشعة تحت الحمراء.

تكمن المشكلة الأساسية في أن أيونات الكربون من قالب الجرافيت تنتشر إلى سيراميك كبريتيد الزنك (ZnS) عبر حدود الحبيبات أثناء التلبيد. يشكل هذا عيوبًا كربونية تخلق نطاق امتصاص محدد للأشعة تحت الحمراء عند 8.9 ميكرومتر، مما يقلل بشكل مباشر من الجودة البصرية للمنتج النهائي.

الدور المزدوج لقوالب الجرافيت

لفهم المخاطر، يجب أولاً فهم سبب استخدام الجرافيت على الرغم من احتمالية التلوث.

نقل الضغط الأساسي

قوالب الجرافيت ليست مجرد حاويات؛ بل هي وسائط نشطة لنقل الضغط. يجب أن تنقل القوة الهيدروليكية الهائلة (غالبًا ما تصل إلى 50 ميجا باسكال) بشكل موحد إلى مسحوق كبريتيد الزنك (ZnS). هذا الضغط الميكانيكي هو ما يدفع إعادة ترتيب الجسيمات والتدفق البلاستيكي، وهي ضرورية لتكثيف المادة.

الاستقرار الحراري والهندسة

يتم اختيار الجرافيت لقدرته على الحفاظ على السلامة الهيكلية وتحديد هندسة السيراميك عند درجات حرارة تتجاوز 1000 درجة مئوية. يضمن التوصيل الحراري العالي تسخين العينة بشكل موحد، وهو أمر بالغ الأهمية لخصائص المواد المتسقة.

آليات تلوث الكربون

بينما القالب ضروري ميكانيكيًا، فإنه يمثل تحديًا كيميائيًا كبيرًا أثناء مرحلة التلبيد.

الانتشار عبر حدود الحبيبات

عند درجات حرارة المعالجة العالية، يطلق قالب الجرافيت أيونات الكربون. هذه الأيونات لا تغطي السطح الخارجي ببساطة؛ بل تنتشر إلى داخل جسم السيراميك.

المسار الأساسي لهذا الغزو هو على طول حدود الحبيبات لهيكل كبريتيد الزنك (ZnS). تعمل هذه الحدود كـ "طرق سريعة" للشوائب للتغلغل بعمق في مصفوفة المادة.

تكوين العيوب الكربونية

بمجرد هجرة أيونات الكربون إلى السيراميك، فإنها تتفاعل كيميائيًا داخل الهيكل. ينتج عن هذا التفاعل تكوين عيوب كربونية. هذه ليست شوائب خاملة؛ بل تغير التفاعل الأساسي بين المادة والضوء.

تدهور الأداء البصري وفقدان الأداء

نتيجة هذا التفاعل هو انخفاض قابل للقياس في فائدة السيراميك، خاصة للتطبيقات البصرية.

نطاق الامتصاص عند 8.9 ميكرومتر

النتيجة الأكثر تحديدًا وتدميرًا لانتشار الكربون هي إنشاء نطاق امتصاص مميز للأشعة تحت الحمراء عند 8.9 ميكرومتر.

انخفاض في النفاذية

بالنسبة لسيراميك كبريتيد الزنك (ZnS)، الذي يُقدر عادةً بشفافيته للأشعة تحت الحمراء، فإن نطاق الامتصاص هذا هو نقطة فشل حرجة. إنه يحجب انتقال الضوء عند هذا الطول الموجي المحدد، مما يقلل من الأداء البصري العام وكفاءة المكون.

فهم المفاضلات في العملية

تتطلب إدارة هذا التفاعل الموازنة بين الحاجة إلى التكثيف مقابل خطر التلوث.

الدفاع عن التكثيف

تحقيق بنية مجهرية كثيفة هو الدفاع الأساسي ضد تلوث الكربون. مع تكثيف المادة وإغلاق المسام، يتم تقييد المسارات (حدود الحبيبات) المتاحة لانتشار الكربون.

معضلة التوقيت

هناك مفاضلة دقيقة في التحكم في العملية. درجات الحرارة العالية والأوقات الطويلة تفضل تكثيفًا أفضل (إزالة المسام الدقيقة). ومع ذلك، فإن نفس الظروف تُسرّع انتشار الكربون من القالب.

إدارة نمو الحبيبات

إذا نمت الحبيبات بشكل كبير جدًا أو كانت العملية غير خاضعة للرقابة، تظل حدود الحبيبات متاحة لفترات أطول، مما يزيد من عمق اختراق الكربون. يجب أن يركز التحكم في العملية على إدارة نمو الحبيبات لقمع هذا التأثير الانتشار بفعالية.

اتخاذ القرار الصحيح لهدفك

للتخفيف من المخاطر المرتبطة بالتفاعل بين الجرافيت والسيراميك، ركز على المعلمات التالية:

- إذا كان تركيزك الأساسي هو النقاء البصري: أعط الأولوية لاستراتيجيات التكثيف السريع لإغلاق حدود الحبيبات بسرعة، مما يحظر المسارات المادية لانتشار الكربون.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: تأكد من أن جودة قالب الجرافيت عالية للحفاظ على نقل ضغط موحد (على سبيل المثال، 35-50 ميجا باسكال)، مما يدفع التشوه البلاستيكي اللازم للقضاء على الفراغات.

في النهاية، يعتمد النجاح في الضغط الساخن الفراغي لكبريتيد الزنك (ZnS) على تحقيق كثافة عالية بسرعة كافية لإغلاق البنية المجهرية قبل أن تتمكن أيونات الكربون من إضعاف الشبكة البصرية.

جدول ملخص:

| العامل | التأثير على سيراميك كبريتيد الزنك (ZnS) | التأثير على الجودة |

|---|---|---|

| انتشار الكربون | الهجرة عبر حدود الحبيبات | خطر مرتفع للشوائب الهيكلية |

| نطاق 8.9 ميكرومتر | تكوين عيوب كربونية | انخفاض كبير في شفافية الأشعة تحت الحمراء |

| نقل الضغط | قوة ميكانيكية (35-50 ميجا باسكال) | يدفع التكثيف والتدفق البلاستيكي |

| توقيت العملية | تعرض طويل لدرجات حرارة عالية | يُسرّع تلوث الكربون |

| البنية المجهرية | إغلاق المسام ونمو الحبيبات | يغلق المسارات ضد غزو الأيونات |

عزز دقة موادك البصرية مع KINTEK

لا تدع تلوث الكربون يُضعف أداء الأشعة تحت الحمراء لديك. توفر KINTEK حلول ضغط ساخن فراغي عالية الأداء مدعومة بالبحث والتطوير والتصنيع المتخصص. أنظمة Muffle، Tube، Rotary، Vacuum، و CVD الدقيقة لدينا قابلة للتخصيص بالكامل لمساعدتك في إدارة التوازن الدقيق بين درجة الحرارة والضغط ونقاء المواد.

هل أنت مستعد لتحسين إنتاج كبريتيد الزنك (ZnS) الخاص بك؟ اتصل بفريقنا الفني اليوم لاكتشاف كيف يمكن لأفران المختبرات المتقدمة لدينا تلبية احتياجات موادك الفريدة.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- كيف تعمل آلة الضغط الساخن الفراغي على تحسين خصائص المواد؟ تحقيق قوة ونقاء فائقين

- ما هي مواد القوالب البديلة المستخدمة في التلبيد بالبلازما الشرارية (SPS)؟ تجنب تلوث الكربون بفعالية

- لماذا تُستخدم ألواح المركبات المقواة بألياف الكربون (CFRC) في عملية التلبيد بالبلازما الشرارية (SPS)؟ تحسين الاستقرار الحراري في التلبيد

- ما هي فوائد استخدام فرن التلبيد بالضغط الساخن الفراغي لتحضير مركبات الألومنيوم المعززة بألياف كربيد السيليكون (SiCw/2024)؟ تحقيق مواد فضائية عالية الأداء

- كيف تحمي بيئة التفريغ في فرن التلبيد بالضغط الساخن الفراغي السيراميك المحتوي على الكروم؟ اكتشف ذلك.

- ما هي مزايا استخدام فرن تلبيد الضغط الساخن بالتفريغ لإعداد مركبات النحاس المقواة بأنابيب الكربون النانوية عالية الكثافة؟ تحقيق أقصى قدر من الكثافة والنقاء لأداء فائق

- لماذا يلزم وجود جو من الأرجون أثناء التلبيد بالبلازما الشرارية (SPS) لسبائك Ti-6Al-4Zr-4Nb؟ احمِ التيتانيوم عالي الأداء الخاص بك

- لماذا تعتبر أفران الضغط الساخن مهمة في أبحاث المواد؟ أطلق العنان لتخليق المواد المتقدمة