في جوهرها، تعتبر الكربنة الفراغية مناسبة بشكل فريد للصلب عالي الأداء لأن تحكمها الدقيق في درجة الحرارة وتدفق الغاز والوقت يسمح بإنشاء طبقة صلبة موحدة ومحسّنة للغاية، وهو أمر بالغ الأهمية لهذه السبائك المتقدمة. تعمل العملية في بيئة نظيفة وخالية من الأكسجين، مما يمنع أكسدة السطح ويسمح للكربون بالانتشار في الفولاذ بدرجة غير مسبوقة من الاتساق. يؤدي هذا مباشرة إلى خصائص معدنية متفوقة وتقليل كبير في تشوه الأجزاء مقارنة بالطرق التقليدية.

تتمثل الميزة الأساسية للكربنة الفراغية في قدرتها على إدارة عملية انتشار الكربون بدقة دون تداخل الأكسدة السطحية. هذا المستوى من التحكم هو الذي يطلق العنان للإمكانات الكاملة للسبائك عالية الأداء، مما ينتج عنه مكونات ليست أقوى فحسب، بل وأكثر استقرارًا من الناحية الأبعاد بعد المعالجة الحرارية.

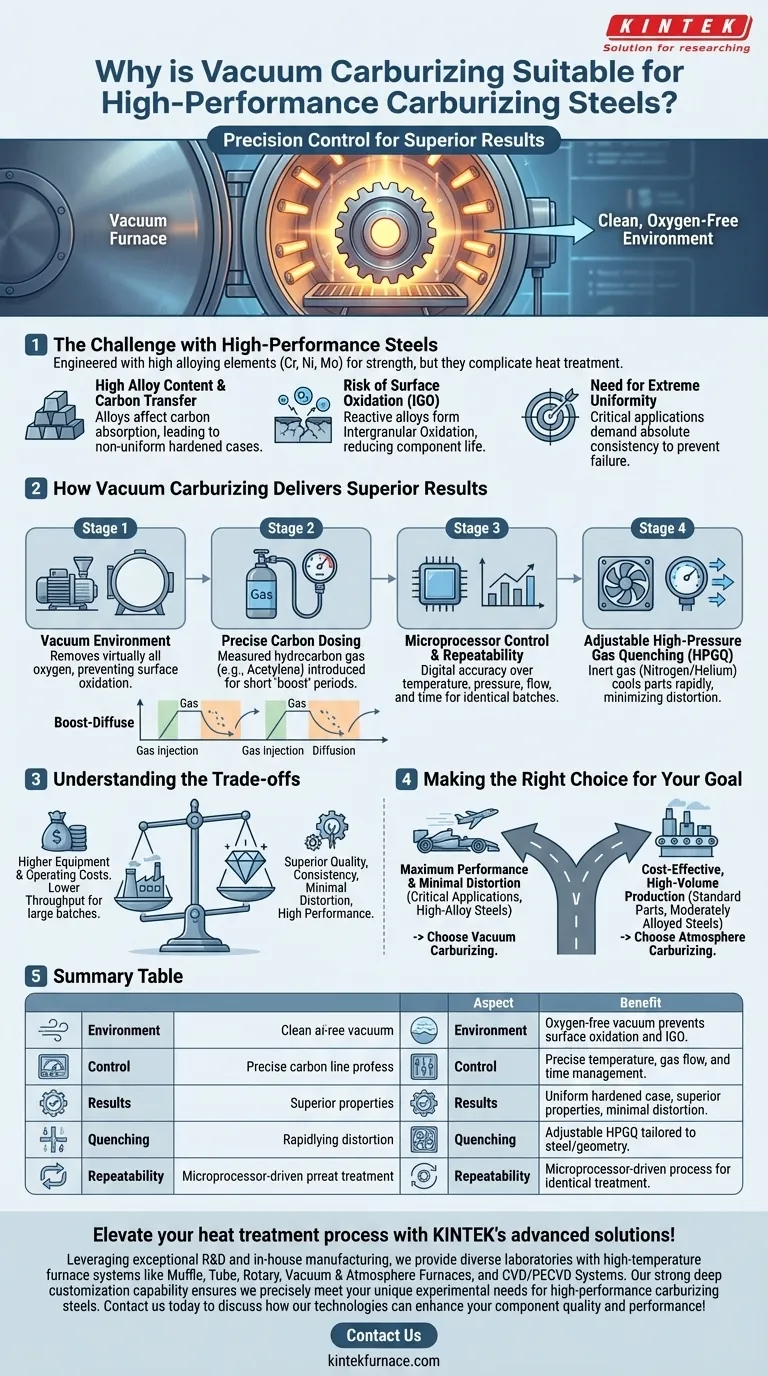

التحدي مع الصلب عالي الأداء

تم تصميم صلب الكربنة عالي الأداء بكميات كبيرة من العناصر السبائكية مثل الكروم والنيكل والموليبدينوم. في حين أن هذه العناصر توفر قوة ومتانة فائقتين، إلا أنها تعقد أيضًا عملية المعالجة الحرارية.

محتوى السبائك العالي ونقل الكربون

يمكن للعناصر السبائكية أن تؤثر على مدى سهولة امتصاص الكربون على سطح الفولاذ. يمكن أن تكافح الكربنة بالجو التقليدي لتقديم تركيز كربون متسق، مما يؤدي إلى طبقة صلبة غير منتظمة وأداء غير متوقع.

خطر الأكسدة السطحية

في الأفران التقليدية، يتم استخدام جو واقٍ لمنع الفولاذ من التفاعل مع الأكسجين. ومع ذلك، فإن هذا الجو غير كامل. غالبًا ما تكون العناصر السبائكية في الصلب عالي الأداء شديدة التفاعل مع أي أثر للأكسجين، مما يؤدي إلى تكوين طبقة أكسيد مجهرية يمكن أن تعيق أو تمنع امتصاص الكربون. تُعرف هذه الظاهرة باسم الأكسدة الحبيبية البينية (IGO)، وهي سبب رئيسي لانخفاض عمر المكون.

الحاجة إلى التجانس المطلق

تتطلب التطبيقات الخاصة بهذه الفولاذ - مثل تروس الطيران، ومكونات السباق عالية الأداء، والمحامل المتخصصة - اتساقًا مطلقًا. يمكن أن يؤدي أي تباين في عمق الطبقة السطحية أو صلابتها عبر سطح الجزء إلى إنشاء نقطة تركيز للإجهاد، مما يؤدي إلى فشل مبكر تحت الأحمال العالية.

كيف تحقق الكربنة الفراغية نتائج فائقة

تعيد الكربنة الفراغية تصميم العملية بشكل أساسي للتغلب على قيود الطرق الجوية. إنها عملية "تعزيز-انتشار" غير متوازنة يتم إجراؤها في سلسلة من الخطوات الدقيقة التي يتم التحكم فيها رقميًا.

دور بيئة الفراغ

تبدأ العملية بوضع الأجزاء في فرن وضخها إلى فراغ شبه مثالي. تزيل هذه الخطوة عمليًا كل الأكسجين والغازات الجوية الأخرى. من خلال إنشاء "لوح نظيف"، تضمن العملية أن سطح الفولاذ مهيأ تمامًا لاستقبال الكربون وأنه لا يمكن أن تحدث أكسدة سطحية.

الجرعات الدقيقة للكربون

بدلاً من "النقع" المستمر في غاز غني بالكربون، تقدم الكربنة الفراغية كمية دقيقة ومقاسة من غاز هيدروكربوني (عادةً الأسيتيلين) لفترة قصيرة. تقوم مرحلة "التعزيز" هذه بإشباع السطح بالكربون بسرعة. ثم يتم إيقاف تشغيل الغاز، وتبدأ مرحلة الانتشار، مما يسمح للكربون الممتص بالانتقال إلى عمق أكبر في الجزء تحت درجة حرارة ووقت محكومين بدقة. يمكن تكرار هذه الدورة لتحقيق ملف الكربون المطلوب بالضبط.

التحكم في المعالج الدقيق وقابلية التكرار

يتم التحكم في العملية برمتها بواسطة معالج دقيق. تتم مراقبة كل متغير - درجة الحرارة، والضغط، ومعدل تدفق الغاز، والوقت - والتحكم فيه بدقة رقمية. يضمن هذا أن كل جزء في الدفعة، وكل دفعة بمرور الوقت، تتلقى معالجة متطابقة، مما يضمن نتائج متسقة وقابلة للتكرار.

إخماد الغاز عالي الضغط القابل للتعديل (HPGQ)

بعد الكربنة، يجب تبريد الأجزاء بسرعة (التبريد السريع) لتحقيق الصلابة النهائية. بدلاً من استخدام الزيت، الذي يسبب تشوهًا كبيرًا ويتطلب التنظيف، تستخدم الأفران الفراغية إخماد الغاز عالي الضغط. يمكن تعديل ضغط وسرعة غاز خامل مثل النيتروجين أو الهيليوم بدقة، مما يسمح بتكييف معدل التبريد مع هندسة الفولاذ والجزء المحددة، وبالتالي تقليل التشوه.

فهم المفاضلات

في حين أن الفوائد واضحة، فإن الكربنة الفراغية ليست بديلاً عالميًا لجميع المعالجات الحرارية. إن فهم قيودها أمر أساسي لاتخاذ قرار مستنير.

تكاليف المعدات والتشغيل

تمثل الأفران الفراغية استثمارًا رأسماليًا كبيرًا مقارنة بالأفران الجوية التقليدية. تساهم الغازات عالية النقاء وأنظمة التحكم المعقدة أيضًا في تكاليف تشغيل أعلى لكل جزء.

حجم الدفعة والإنتاجية

بشكل عام، تم تصميم الأفران الفراغية لأحجام دفعات أصغر من الأفران الجوية الكبيرة والمستمرة. بالنسبة للمصنعين الذين ينتجون كميات هائلة من المكونات الأقل أهمية، يمكن أن يكون الإنتاجية المنخفضة للفرن الفراغي عاملاً مقيدًا.

اتخاذ القرار الصحيح لهدفك

يجب أن يسترشد قرار استخدام الكربنة الفراغية بمتطلبات أداء المكون النهائي.

- إذا كان تركيزك الأساسي هو الأداء الأقصى والحد الأدنى من التشوه: تعتبر الكربنة الفراغية هي الخيار الحاسم للتطبيقات الحرجة التي تستخدم سبائك عالية، كما هو الحال في الطيران، أو رياضة السيارات، أو الآلات الصناعية المتطورة.

- إذا كان تركيزك الأساسي هو الإنتاج الاقتصادي عالي الحجم للأجزاء القياسية: قد تظل الكربنة بالجو التقليدي على السبائك متوسطة السبيكة هي الحل الأكثر اقتصادًا، شريطة أن يكون التباين المتأصل فيها مقبولاً للتطبيق.

في نهاية المطاف، يعد تبني الكربنة الفراغية قرارًا استراتيجيًا لإعطاء الأولوية لجودة المكون وقابليته للتنبؤ على حجم الإنتاج الخام.

جدول ملخص:

| الجانب | فائدة الكربنة الفراغية |

|---|---|

| البيئة | الفراغ الخالي من الأكسجين يمنع الأكسدة السطحية والأكسدة الحبيبية البينية (IGO) |

| التحكم | إدارة دقيقة لدرجة الحرارة وتدفق الغاز والوقت لانتشار كربون متسق |

| النتائج | طبقة صلبة موحدة، وخصائص معدنية متفوقة، وأدنى حد من تشوه الأجزاء |

| الإخماد | إخماد غاز عالي الضغط قابل للتعديل (HPGQ) مصمم خصيصًا للفولاذ وهندسة الجزء |

| قابلية التكرار | العملية التي يقودها المعالج الدقيق تضمن معالجة متطابقة عبر الدفعات |

ارتقِ بعملية المعالجة الحرارية الخاصة بك مع حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجات حرارة عالية مثل الأفران ذات الصندوق، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي بدقة احتياجاتك التجريبية الفريدة لصلب الكربنة عالي الأداء. اتصل بنا اليوم لمناقشة كيف يمكن لتقنياتنا تعزيز جودة المكونات وأدائها!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي