مفارقة الفراغ المثالي

الفراغ هو مفارقة.

إنه البيئة المثالية للتسخين في درجات الحرارة العالية. يمنع الغياب شبه الكامل للجزيئات الأكسدة والتلوث، مما يضمن النقاء المطلق للمادة قيد المعالجة.

لكن هذا الفراغ نفسه يصبح ضعفًا أساسيًا عند انتهاء دورة التسخين. الفراغ هو عازل حراري ممتاز. في غياب وسط لنقل الحرارة بعيدًا، لا يمكن للحمل الساخن إلا أن يبرد من خلال الإشعاع الحراري - وهي عملية بطيئة وسلبية وغير فعالة بشكل محبط في كثير من الأحيان.

هذه ليست مجرد مشكلة فيزيائية. إنها عنق زجاجة إنتاجي.

خلق رياح متحكم بها

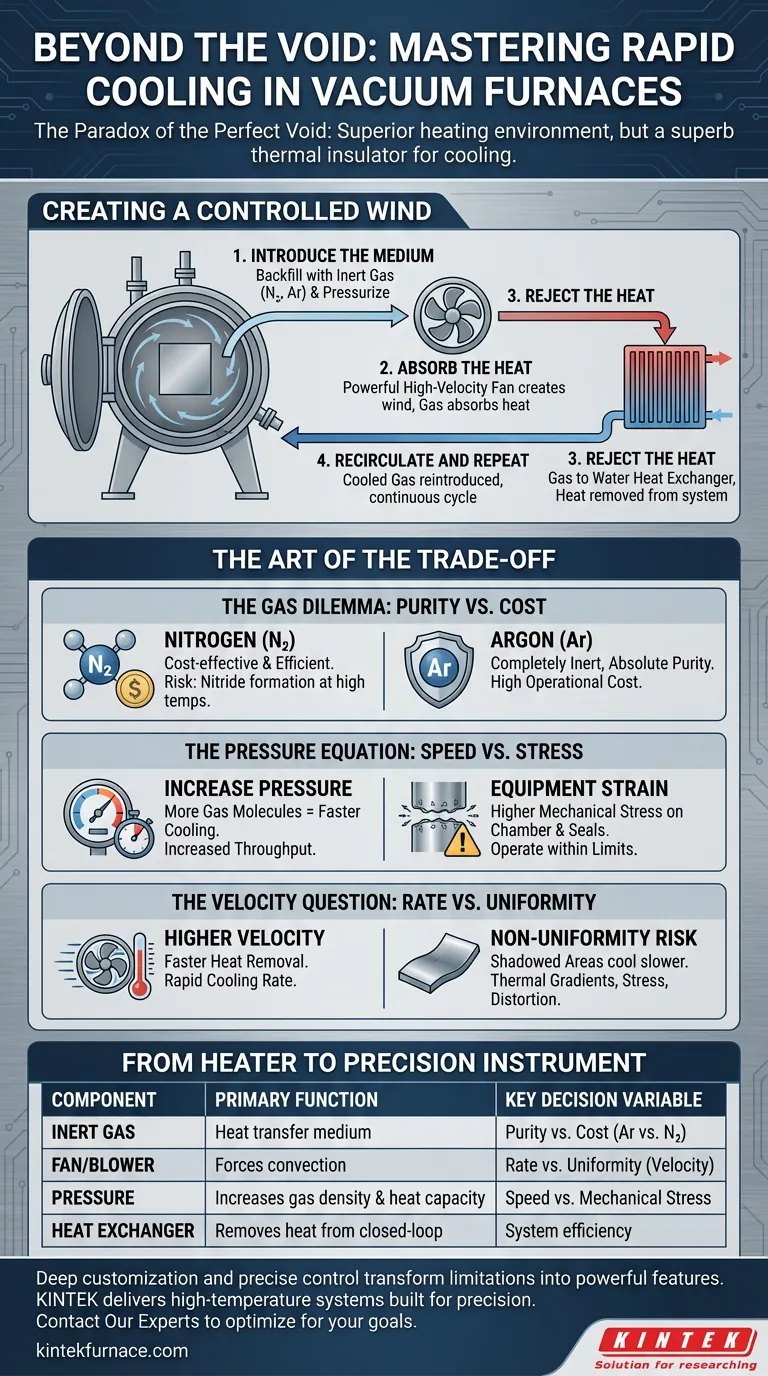

للتغلب على الطبيعة العازلة للفراغ، ابتكر المهندسون حلاً أنيقًا: كسر الفراغ بشكل متعمد ودقيق.

لا يقوم نظام دوران الغاز الخامل بتبريد جزء فحسب؛ بل يغير بشكل أساسي قواعد الديناميكا الحرارية داخل الفرن. إنه يحول التبريد من لعبة انتظار سلبية إلى عملية نشطة ومنضبطة من الحمل القسري.

يعمل النظام في حلقة مغلقة ومستمرة:

- إدخال الوسط: بمجرد اكتمال التسخين، يتم إعادة ملء الغرفة بغاز خامل عالي النقاء، مثل النيتروجين أو الأرجون. لزيادة الكفاءة، غالبًا ما يتم ضغط الغرفة، مما يضغط المزيد من الجزيئات الماصة للحرارة في المساحة.

- امتصاص الحرارة: يتم تنشيط مروحة قوية عالية السرعة، مما يخلق "رياحًا" قوية تتدفق فوق الحمل الساخن. تمتص جزيئات الغاز الطاقة الحرارية من الأجزاء.

- طرد الحرارة: يتم توجيه الغاز الساخن الآن إلى مبادل حراري خارجي من غاز إلى ماء. هنا، تنتقل الحرارة من الغاز إلى الماء، الذي يحملها خارج النظام بالكامل.

- إعادة التدوير والتكرار: يتم بعد ذلك إعادة إدخال الغاز المبرد والكثيف إلى المروحة لبدء الدورة مرة أخرى، وسحب الحرارة باستمرار من الحمل حتى يتم الوصول إلى درجة الحرارة المستهدفة.

فن المقايضة

إتقان هذا النظام هو أكثر من مجرد الضغط على زر. إنها موازنة دقيقة للمتغيرات المتنافسة - سلسلة من القرارات الواعية التي تشكل بشكل مباشر نتيجة علم المعادن وسرعة الإنتاج لديك.

H3: معضلة الغاز: النقاء مقابل التكلفة

اختيار الغاز هو قرارك الحاسم الأول.

- النيتروجين هو العامل الرئيسي. إنه فعال من حيث التكلفة وعالي الكفاءة. ومع ذلك، عند درجات الحرارة القصوى، يمكن أن يتفاعل مع بعض السبائك مثل التيتانيوم أو بعض الفولاذ المقاوم للصدأ، مكونًا نيتريدات غير مرغوب فيها على السطح.

- الأرجون هو النقي. إنه خامل تمامًا ولن يتفاعل مع أي مادة. يأتي هذا النقاء المطلق بتكلفة تشغيل أعلى بكثير.

اختيارك هو مقايضة مباشرة بين اقتصاديات العملية والكمال المعدني.

H3: معادلة الضغط: السرعة مقابل الإجهاد

زيادة ضغط الغاز الخلفي هي الطريقة الأكثر مباشرة لتسريع التبريد. المزيد من الضغط يعني المزيد من جزيئات الغاز، مما يعني قدرة أكبر على حمل الحرارة.

لكن هذه السرعة تأتي بتكلفة: زيادة الإجهاد الميكانيكي على غرفة الفرن وأختامها. تكسب الإنتاجية، ولكن يجب عليك العمل ضمن حدود السلامة المصممة لمعداتك.

H3: مسألة السرعة: المعدل مقابل الانتظام

سرعة الغاز الأعلى، التي تدفعها المروحة، تزيل الحرارة بشكل أسرع. الخطر، مع ذلك، هو التبريد غير المنتظم.

الأجزاء الموجودة مباشرة في مسار فوهات الغاز ستبرد بشكل أسرع بكثير من تلك الموجودة في المناطق "المظللة". يمكن لهذا التدرج الحراري أن يسبب إجهادًا أو تشوهًا أو التواءً في المكونات الحساسة. الهدف ليس فقط التبريد السريع، بل التبريد المنضبط.

من السخان إلى الأداة الدقيقة

تكشف هذه المقايضات حقيقة المعالجة الحرارية الحديثة: لم يعد فرن التفريغ مجرد سخان بسيط. إنه أداة دقيقة.

تعتمد القدرة على التنقل بنجاح في هذه الخيارات بالكامل على جودة وتصميم فرنك. يدمج النظام المصمم جيدًا حواجز وفوهات متطورة لضمان تدفق موحد، وغرفة قوية مصممة للتعامل مع الضغوط العالية، وأدوات تحكم دقيقة لتعديل سرعة الغاز.

هنا يصبح التخصيص العميق أمرًا بالغ الأهمية. استراتيجية التبريد المثلى لمجموعة كثيفة من الأجزاء الصغيرة تختلف اختلافًا كبيرًا عن تلك الخاصة بجزء واحد كبير ومعقد الشكل. يجبرك الفرن ذو المقاس الواحد على الحلول الوسط. ومع ذلك، فإن النظام المصمم خصيصًا لاحتياجاتك يسمح لك بالتحسين لهدفك الأساسي - سواء كان ذلك أقصى إنتاجية، أو نقاء مطلق للمواد، أو استقرار الأبعاد.

| المكون | الوظيفة الأساسية | متغير القرار الرئيسي |

|---|---|---|

| الغاز الخامل | وسط نقل الحرارة | النقاء مقابل التكلفة (أرجون مقابل نيتروجين) |

| المروحة/النافخ | يفرض الحمل الحراري | المعدل مقابل الانتظام (السرعة) |

| الضغط | يزيد من كثافة الغاز والقدرة الحرارية | السرعة مقابل الإجهاد الميكانيكي |

| المبادل الحراري | يزيل الحرارة من نظام الحلقة المغلقة | كفاءة النظام |

من خلال فهم هذه المتغيرات والتحكم فيها، يمكنك تحويل أكبر قيود للفرن إلى أقوى ميزة له.

تم تصميم حلول الأفران المتقدمة من الألف إلى الياء لتوفير هذا المستوى من التحكم. من خلال البحث والتطوير الخبير والتصنيع الداخلي، تقدم KINTEK أنظمة درجات حرارة عالية - من أفران الأنابيب والفرن الكهربائي إلى أنظمة التفريغ و CVD المتخصصة للغاية - المصممة للدقة. تضمن قدرات التخصيص العميقة لدينا أن تكون معداتك متوافقة تمامًا مع أهداف المواد والعمليات الخاصة بك.

لتحويل تحدياتك الحرارية إلى ميزة تنافسية، اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

المقالات ذات الصلة

- هندسة التحكم: لماذا تحدد أفران الأنابيب المواد الحديثة

- إتقان البيئة الدقيقة: القوة غير المرئية لفرن الأنبوب

- حرب ضد الفوضى: الهندسة الأنيقة للفرن الأنبوبي الحديث

- إتقان البيئة الدقيقة: فن وعلم فرن الأنبوب المخبري

- فرنكك ليس مجرد سخان: لماذا تعيق المعدات "الجيدة بما فيه الكفاية" أبحاث المواد المتقدمة الخاصة بك