يقوم خبير معادن بتطوير سبيكة جديدة لشفرة التوربين. الهدف هو قوة مستحيلة في درجات حرارة مستحيلة. في المرحلة النهائية من المعالجة، تدخل السبيكة إلى فرن تفريغ. نجاح المشروع بأكمله - ملايين الأبحاث، سنوات من العمل - لا يعتمد على مدى سخونة الفرن، بل على مدى الكمال الذي يمكن أن يكون عليه "فارغًا".

هذه ليست مجرد قصة عن تسخين المعدن. إنها قصة عن السعي للتحكم المطلق في بيئة ما. تكشف سيكولوجية علم المواد عالي المخاطر حقيقة أساسية: فرن التفريغ ليس فرنًا بسيطًا. إنه أداة دقيقة لمعالجة العدم.

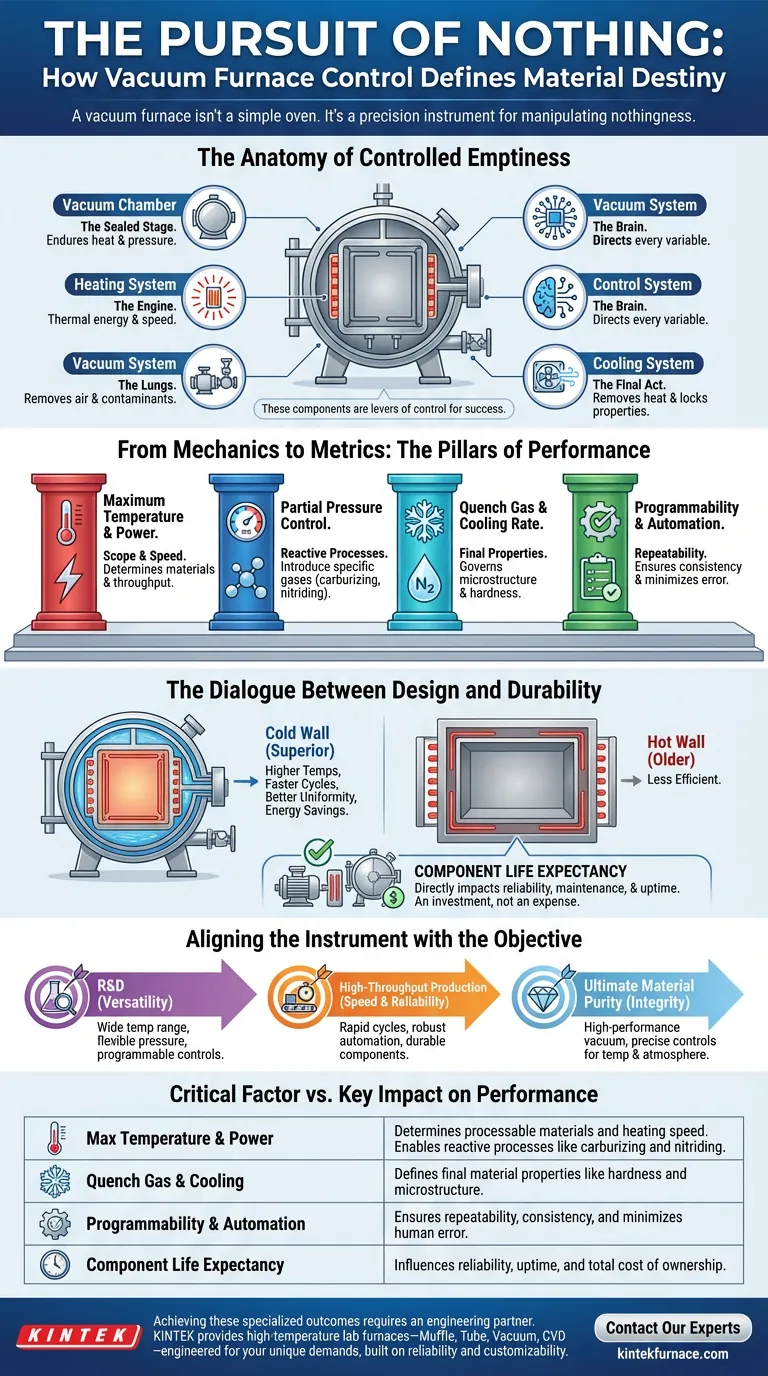

تشريح الفراغ المتحكم فيه

للسيطرة على الفراغ، يجب عليك أولاً فهم بنيته. فرن التفريغ هو أوركسترا من الأنظمة المتكاملة، يؤدي كل منها وظيفة حاسمة لإنشاء بيئة نقية ومتفاعلة.

- حجرة التفريغ: المسرح المغلق حيث تتكشف العملية. يجب أن تتحمل الحرارة الشديدة من الداخل وضغط الغلاف الجوي الساحق من الخارج.

- نظام التسخين: محرك التحول. عناصرها توفر الطاقة الحرارية، وتصميمها يحدد سرعة وتوحيد وحدود المعالجة الحرارية العليا.

- نظام التفريغ: سلسلة من المضخات التي تعمل كأعضاء، تزيل الهواء والملوثات بشكل منهجي لإنشاء التفريغ - أساس العملية برمتها.

- نظام التحكم: عقل العملية. يوجه كل متغير بدقة رقمية، مما يضمن اتباع الوصفة الحرارية المعقدة بشكل لا تشوبه شائبة في كل مرة.

- نظام التبريد: الفعل الأخير. يزيل الحرارة بمعدل متحكم فيه، غالبًا باستخدام غازات خاملة، لتثبيت الخصائص النهائية المرغوبة للمادة.

هذه المكونات ليست مجرد أجزاء. إنها روافع تحكم. أدائها يترجم مباشرة إلى العوامل التي تحدد النجاح أو الفشل.

من الميكانيكا إلى المقاييس: ركائز الأداء

تعتمد جودة عملية التفريغ على عدد قليل من عوامل التشغيل الحاسمة. إتقانها هو الفرق بين إنشاء معدن قياسي وهندسة سبيكة فائقة.

الركيزة 1: الحد الأقصى لدرجة الحرارة والطاقة

هذا هو المقياس الأكثر أساسية. تحدد درجة حرارة التشغيل القصوى للفرن نطاقه - أنواع المواد التي يمكن معالجتها والتحولات المعدنية التي يمكن إحداثها. تحدد حمل الطاقة مدى سرعة الوصول إلى تلك الدرجة، وهو عامل رئيسي في الإنتاجية والكفاءة.

الركيزة 2: التحكم في الضغط الجزئي

النظام المتقدم حقًا يفعل أكثر من مجرد إزالة الهواء. يسمح بالإدخال الدقيق لغازات محددة عند ضغط جزئي متحكم فيه. هذه القدرة ضرورية للعمليات التفاعلية مثل الكربنة الفراغية أو النتردة، حيث يصبح الغلاف الجوي نفسه مكونًا في التركيب النهائي للمادة. إنه فن إضافة القليل من شيء ما مرة أخرى إلى العدم.

الركيزة 3: غاز التبريد ومعدل التبريد

التسخين هو نصف المعركة فقط. يتم تحديد البنية المجهرية النهائية وصلابة وقوة المادة أثناء التبريد. يحدد اختيار غاز التبريد (مثل النيتروجين أو الأرجون) والضغط الذي يغمر به الغرفة معدل التبريد. هذا هو الختام السريع والمتحكم فيه الذي يجمد التركيب الذري المطلوب في مكانه.

الركيزة 4: البرمجة والأتمتة

الحدس البشري قيم، لكن الاتساق ينتمي للآلات. نظام تحكم متطور يسمح ببرمجة وأتمتة الدورة بأكملها - من التفريغ إلى منحنيات التسخين إلى التبريد - هو حجر الزاوية في التكرار. إنه يزيل التباين ويضمن أن تكون الدفعة المائة متطابقة مع الأولى.

الحوار بين التصميم والمتانة

ليست كل الأفران متساوية. فلسفة التصميم الأساسية لها آثار عميقة على الأداء والموثوقية طويلة الأجل.

الأفران ذات الجدران الباردة، حيث توجد عناصر التسخين داخل غرفة مبردة بالماء، توفر أداءً فائقًا. يمكنها تحقيق درجات حرارة أعلى، ودورات حرارية أسرع، وتوحيد أفضل لدرجة الحرارة مقارنة بتصاميم الجدران الساخنة القديمة. هذه الكفاءة ليست مجرد سرعة؛ إنها توفير للطاقة وتحكم أكبر في العملية.

لكن العامل الأكثر إغفالاً هو العمر الافتراضي للمكونات الأساسية. تؤثر جودة عناصر التسخين ومضخات التفريغ وسلامة الحجرة بشكل مباشر على الموثوقية وتكاليف الصيانة ووقت التشغيل. الاستثمار في المتانة ليس نفقة؛ إنه قرار استراتيجي لضمان أن الأداة جاهزة دائمًا.

مواءمة الأداة مع الهدف

الفرن "الأفضل" هو الفرن الذي يتوافق تمامًا مع هدفك الأساسي. الاختيار هو انعكاس لأولوياتك.

- للبحث والتطوير البحت، تحتاج إلى أقصى قدر من التنوع: نطاق درجة حرارة واسع، وخيارات ضغط جزئي مرنة، ونظام تحكم قابل للبرمجة بدرجة عالية.

- لإنتاج عالي الإنتاجية، تحتاج إلى سرعة وموثوقية قوية: دورات تسخين/تبريد سريعة، وأتمتة قوية، ومكونات متينة مصممة للتشغيل المستمر.

- لتحقيق أقصى نقاء للمواد، تحتاج إلى سلامة التفريغ فوق كل شيء آخر: نظام تفريغ عالي الأداء وتحكم دقيق في كل من درجة الحرارة والغلاف الجوي.

| العامل الحاسم | التأثير الرئيسي على الأداء |

|---|---|

| الحد الأقصى لدرجة الحرارة والطاقة | يحدد المواد القابلة للمعالجة وسرعة التسخين. |

| التحكم في الضغط الجزئي | يمكّن العمليات التفاعلية مثل الكربنة والنتردة. |

| غاز التبريد والتبريد | يحدد خصائص المواد النهائية مثل الصلابة والبنية المجهرية. |

| البرمجة والأتمتة | يضمن التكرار والاتساق ويقلل من الخطأ البشري. |

| العمر الافتراضي للمكونات | يؤثر على الموثوقية ووقت التشغيل والتكلفة الإجمالية للملكية. |

يتطلب تحقيق هذه النتائج المتخصصة أكثر من مجرد منتج جاهز. يتطلب شريك هندسي.

مدعومة بخبرة البحث والتطوير والتصنيع، توفر KINTEK أفران معملية عالية الحرارة - بما في ذلك أنظمة Muffle و Tube و Vacuum و CVD - مصممة خصيصًا لهذه التحديات. تم بناء أنظمتنا على أساس الموثوقية والدقة، لكن قوتها الحقيقية تكمن في قابليتها للتخصيص. نقوم بتكييف كل فرن لتلبية المتطلبات الفريدة لعمليتك، مما يضمن مواءمة أداتك تمامًا مع هدفك.

عندما يعتمد عملك على التحكم المطلق في بيئة حرارية، فأنت بحاجة إلى نظام مصمم لهذا الغرض. اتصل بخبرائنا

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

المقالات ذات الصلة

- الجاذبية كحليف: عبقرية الأفران العمودية الفراغية غير البديهية

- فيزياء الفراغ: كيف تتحدى أفران التفريغ حدود الحرارة

- فيزياء الإنتاج الخالي من العيوب: لماذا تعيد أفران التفريغ المستمر تعريف الجودة على نطاق واسع

- إتقان الفراغ: كيف تصنع أفران الفراغ المخصصة مستقبل المواد

- المهندس المعماري الخفي: كيف تصنع أفران التفريغ مستقبل المواد المركبة