لقد قمت بكل شيء بشكل صحيح. التصميم لا تشوبه شائبة، والتشغيل الآلي دقيق بالميكرون، والتجميع مُجهز بعناية فائقة. تكمل عملية الربط، ثم يأتي وقت الحقيقة: تضع الجزء على طاولة الفحص، لتكتشف أنه ملتوٍ أو منحني أو مشوه. أصبح المكون المعقد وعالي القيمة الآن خردة. ساعات من العمل الماهر والمواد باهظة الثمن تذهب سدى، وتأثر الجدول الزمني للمشروع بشكل كبير.

هذا السيناريو المحبط هو قصة مألوفة في التصنيع المتقدم، خاصة عند التعامل مع الأشكال الهندسية المعقدة أو التفاوتات الضيقة. إنها مشكلة تدفع المهندسين والفنيين في رحلة محبطة وغالبًا ما تكون غير مجدية بحثًا عن حل.

صارع الأعراض: دورة الإصلاحات الفاشلة

عند حدوث التشوه، غالبًا ما يكون رد الفعل الفوري هو معالجة الأعراض. قد يحاول الفرق:

- تركيبات أكثر تعقيدًا وصلابة: محاولة إجبار الجزء ماديًا على الاحتفاظ بشكله.

- تغيير معلمات اللحام أو الشعلة: تعديل التقنية على أمل العثور على تركيبة سحرية.

- تنفيذ خطوات ما بعد المعالجة المكلفة: إضافة عمليات التقويم أو التشغيل الآلي أو تخفيف الإجهاد التي تقدم تكاليفها وتأخيراتها ومخاطر الأخطاء الخاصة بها.

قد تحقق هذه الجهود تحسينات هامشية، لكنها نادرًا ما تحل المشكلة في جوهرها. وذلك لأنها تفشل في معالجة الفيزياء الأساسية قيد اللعب.

العواقب التجارية لهذا الصراع المستمر كبيرة. يؤدي إلى جداول إنتاج غير متوقعة، وزيادة تكاليف التصنيع بسبب معدلات الخردة المرتفعة، والأهم من ذلك - منتج نهائي مخترق. يمكن للجزء الذي تم "تصحيحه" بعد التشوه أن يظل يحمل إجهادات داخلية مخفية، مما يجعله مرشحًا للفشل المبكر في الميدان.

المذنب الخفي: ليس مجرد الحرارة، بل هو *الاختلاف* في الحرارة

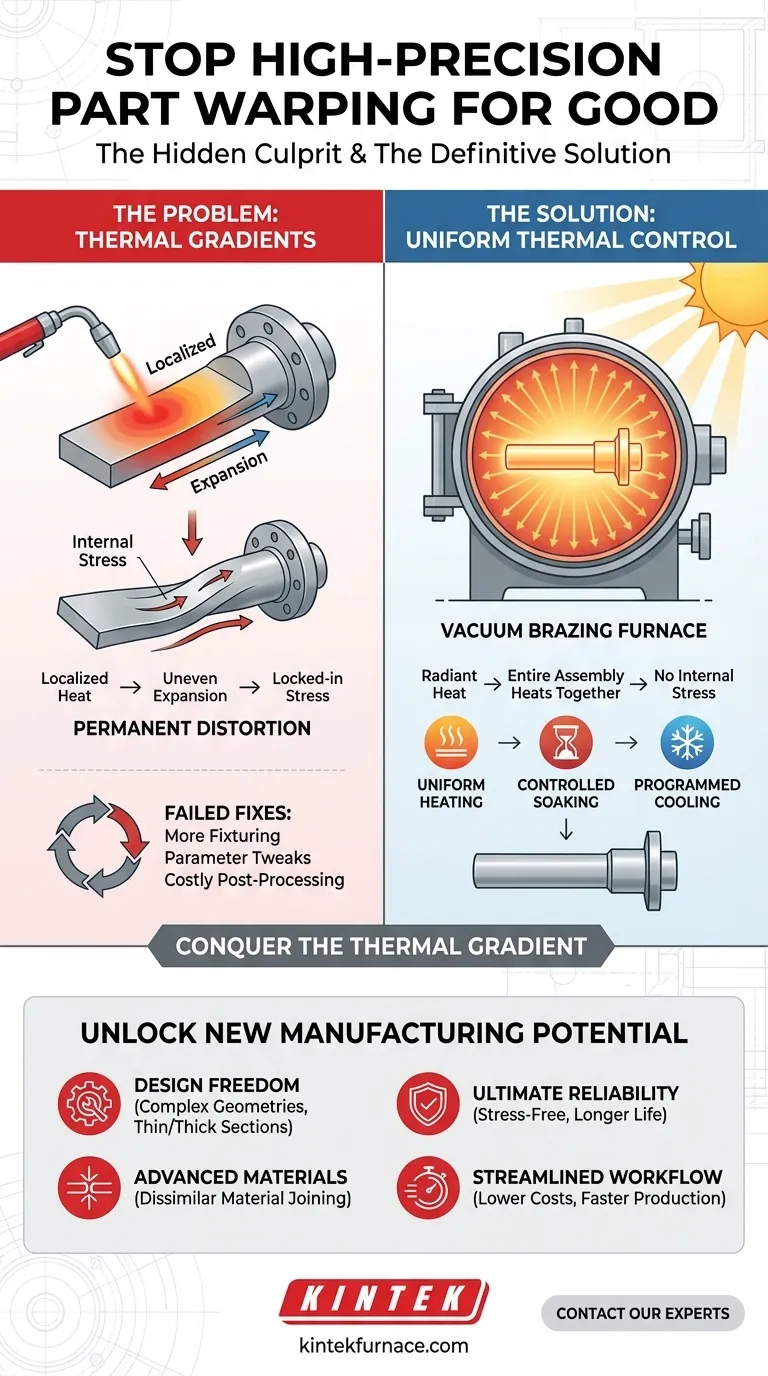

السبب الجذري للتشوه ليس مجرد تطبيق الحرارة. إنه تدرج حراري - فرق كبير في درجة الحرارة عبر مناطق مختلفة من نفس المكون في نفس الوقت.

هذه هي الفيزياء البسيطة:

- يتمدد المعدن عند تسخينه: عندما تطبق مصدر حرارة مركز مثل قوس لحام أو شعلة على مفصل، تصبح تلك المنطقة الصغيرة ساخنة جدًا بسرعة. تحاول التمدد.

- تتشكل الإجهادات الداخلية: يقاوم المعدن البارد المحيط هذا التمدد، مما يخلق إجهادًا داخليًا هائلاً. هذا يشبه محاولة إدخال قطعة أحجية في مساحة صغيرة جدًا.

- يصبح التشوه دائمًا: مع تبريد الجزء بشكل غير متساوٍ، تصبح هذه الإجهادات "مقيدة"، مما يسحب ويشوه المادة خارج شكلها المقصود.

الإصلاحات الشائعة تفشل لأنها تقاتل معركة ضد الفيزياء. لا يمكن لأي قدر من التثبيت أن يتغلب تمامًا على القوى القوية للتمدد والانكماش الحراري. أنت ببساطة تصارع العرض، وليس تعالج المرض.

الحل المتجسد: قهر التدرج الحراري

للتخلص تمامًا من التشوه، يجب عليك التوقف عن إنشاء تدرجات حرارية شديدة في المقام الأول. يتطلب هذا تحولًا أساسيًا في النهج: بدلاً من تسخين جزء صغير من التجميع، يجب عليك تسخين التجميع بأكمله كنظام واحد موحد.

هذا هو المبدأ الأساسي وراء فرن اللحام بالفراغ.

إنها أداة مصممة من الألف إلى الياء لتحقيق أقصى قدر من التحكم الحراري. عن طريق إزالة الغلاف الجوي داخل الحجرة، يغير الفرن طريقة نقل الحرارة. بدلاً من الحرارة الفوضوية والموضعية للشعلة (الحمل الحراري)، فإنه يستخدم الحرارة المشعة.

فكر في الأمر مثل الفرق بين الوقوف أمام سخان فضاء قوي والوقوف في دفء الشمس اللطيف والشامل. الحرارة المشعة تسخن جميع أسطح مكونك - العلوية والسفلية والداخلية العميقة للقنوات المعقدة - في وقت واحد ولطف.

تضمن العملية:

- تسخين موحد: يتم رفع التجميع بأكمله ببطء إلى درجة حرارة اللحام معًا. لا تصبح منطقة واحدة أكثر سخونة من أخرى، مما يمنع تكوين الإجهاد الداخلي.

- نقع متحكم فيه: يتم الاحتفاظ بالمكون عند درجة حرارة ثابتة وموحدة، مما يسمح لسبائك اللحام بالتدفق إلى المفاصل بشكل نظيف.

- تبريد مبرمج: بنفس القدر من الأهمية، يتم تبريد التجميع بأكمله بمعدل بطيء ومتحكم فيه. هذا يسمح للجزء بأكمله بالانكماش معًا، مما يمنع تكون إجهادات جديدة ويقيد الدقة البعدية المثالية.

في KINTEK، نحن لا نبني الأفران فحسب؛ نحن نصمم حلولًا كاملة لإدارة الحرارة. تعني قدرات التخصيص العميقة لدينا أننا نصمم أنظمة أفران الفراغ - من الأفران المغلفة والأنابيب إلى أنظمة CVD المتقدمة - التي تم تصميمها بدقة لتناسب كتلة وشكل ومادة مكوناتك المحددة، مما يضمن تنفيذ مبدأ التحكم الحراري الموحد بشكل مثالي في كل مرة.

ما وراء الإصلاح: فتح إمكانيات تصنيع جديدة

عندما تقضي على التشوه من مصدره، فإنك تفعل أكثر من مجرد حل مشكلة إنتاج مزعجة. تفتح الباب أمام مستويات جديدة من الابتكار والكفاءة.

- حرية التصميم: يمكن للمهندسين إنشاء تصميمات أكثر تعقيدًا وطموحًا، وربط جدران رقيقة بأقسام سميكة أو إنشاء قنوات داخلية معقدة دون خوف من التشوه.

- مواد متقدمة: يمكنك ربط مواد مختلفة بشكل موثوق، مثل السيراميك بالمعدن، والتي ستكون مستحيلة بالطرق التقليدية.

- موثوقية قصوى: تكون مكوناتك خالية من الإجهاد المتبقي، مما يؤدي إلى أداء فائق وعمر تشغيلي أطول، وهو أمر غير قابل للتفاوض في صناعات الطيران والطب والصناعات الحيوية الأخرى.

- سير عمل مبسط: من خلال القضاء على الحاجة إلى التقويم أو تخفيف الإجهاد بعد المعالجة، فإنك تقصر وقت الإنتاج الإجمالي، وتخفض التكاليف، وتنشئ عملية تصنيع أكثر قابلية للتنبؤ.

حل مشكلة التشوه ليس مجرد انتصار تقني؛ إنه ميزة استراتيجية تسمح لك ببناء منتجات أفضل، بشكل أسرع وأكثر موثوقية من منافسيك. إذا كنت مستعدًا للتوقف عن الصراع مع أعراض التشوه الحراري والبدء في معالجة السبب الجذري، فإن فريقنا هنا لمساعدتك في تصميم العملية الحرارية المثالية لمكوناتك الأكثر أهمية. اتصل بخبرائنا لمناقشة تطبيقك الفريد.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

المقالات ذات الصلة

- فيزياء الإنتاج الخالي من العيوب: لماذا تعيد أفران التفريغ المستمر تعريف الجودة على نطاق واسع

- استبداد الهواء: كيف تصنع أفران التفريغ الكمال بإزالة كل شيء

- أكثر من مجرد فراغ: كفاءة الطاقة المتأصلة في تصميم فرن التفريغ

- فيزياء الكمال: تفكيك التحكم في درجة الحرارة في فرن التفريغ

- ما وراء الحرارة: علم نفس تشغيل فرن التفريغ المثالي