لقد قمت بتشغيل دورة التقطير للمرة الخامسة. المادة عبارة عن سبيكة عالية القيمة، والفراغ ثابت، وملف تعريف درجة الحرارة يبدو مثاليًا. ومع ذلك، تأتي النتائج التحليلية، وتكون مستويات النقاء متقلبة - بعيدة كل البعد عن الهدف المحدد وهو 99.99٪. تقضي أيامًا في إعادة المعايرة، وضبط معدلات التسخين، والتشكيك في كل خطوة من خطوات عمليتك، ولكن النتائج تظل غير متسقة بشكل عنيد. إذا كان هذا السيناريو مألوفًا بشكل محبط، فأنت لست وحدك.

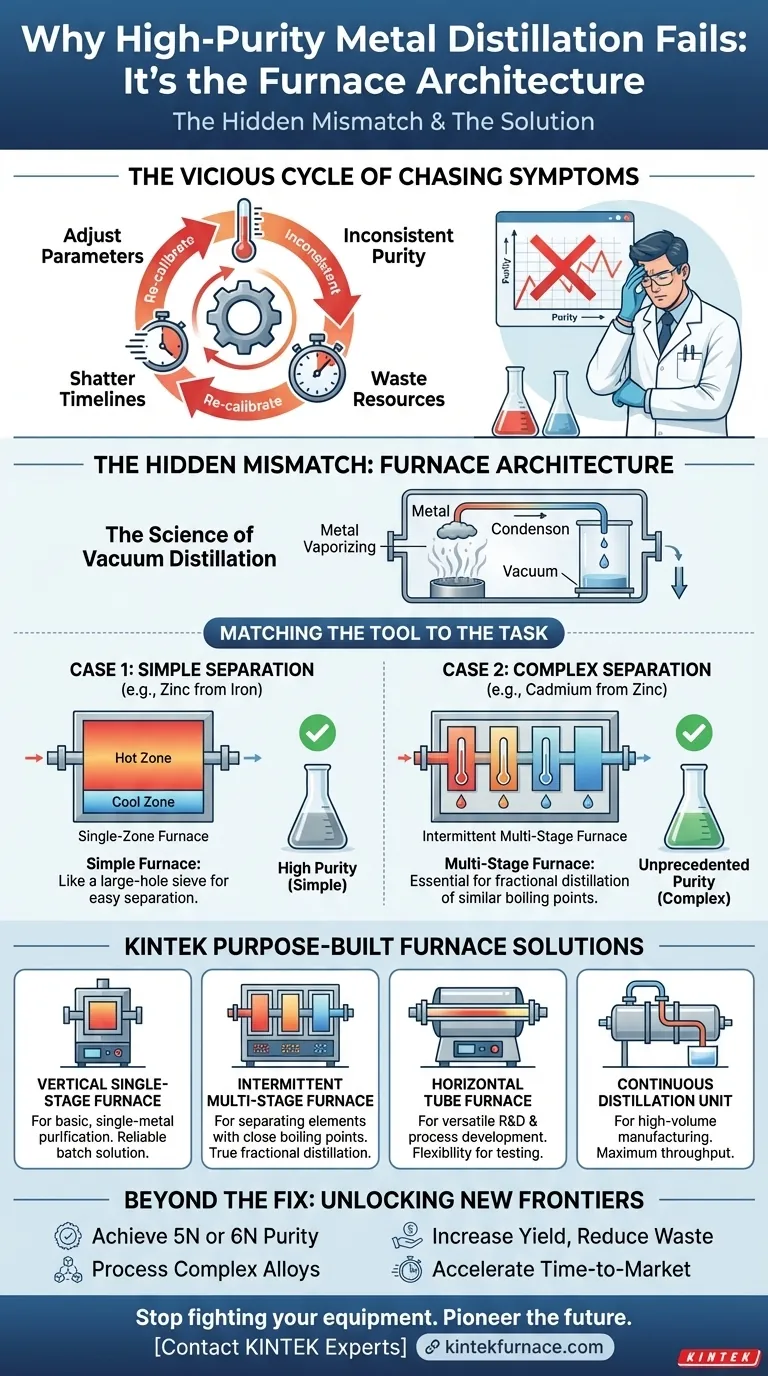

دورة مفرغة لمطاردة الأعراض

تجد العديد من المختبرات ومنشآت الإنتاج نفسها محاصرة في حلقة مكلفة عند محاولة تنقية المعادن عن طريق التقطير الفراغي. الاستجابة النموذجية للنتائج السيئة هي تعديل معايير التشغيل:

- "دعنا نزيد وقت الانتظار عند درجة الحرارة القصوى."

- "ربما يسحب فراغ أعمق المزيد من الشوائب."

- "دعنا نجرب معدل تبريد أبطأ."

في حين أن هذه التعديلات قد تحقق تحسينات هامشية، إلا أنها نادرًا ما تحل المشكلة الأساسية. يؤدي هذا إلى عواقب تجارية كبيرة: تتحطم جداول المشاريع الزمنية، وتُهدر المواد الخام باهظة الثمن، ويتوقف البحث والتطوير للمنتجات من الجيل التالي. يفقد الفريق الثقة، ويظل هدف إنتاج مواد ذات قوة ميكانيكية فائقة، أو مرونة، أو خصائص كهربائية أفضل بعيد المنال. لا يتم معالجة المشكلة الأساسية لأن الجميع يبحثون في المكان الخطأ.

التطابق المخفي: لماذا بنية الفرن هي الجاني الحقيقي

تأتي نقطة التحول عندما نتوقف عن السؤال، "هل إعداداتي صحيحة؟" ونبدأ في السؤال، "هل معداتي مناسبة للمهمة؟"

السبب الأساسي لفشل معظم جهود التقطير هو عدم التطابق بين مهمة التنقية والتصميم المادي للفرن، أو بنيته. يمكنك الحصول على أكثر وحدات التحكم تقدمًا ومضخة الفراغ الأقوى، ولكن إذا لم يتم تصميم الفرن لتحدي الفصل الخاص بك، فستكون دائمًا في معركة خاسرة.

العلم بسيط. يعمل التقطير الفراغي عن طريق تسخين المعادن حتى تتبخر ثم تكثيف هذا البخار في مكان آخر، تاركًا الشوائب خلفها. ومع ذلك، تتطلب مهام التنقية المختلفة إعدادات مادية مختلفة بشكل أساسي.

الحالة 1: فصل بسيط مقابل فصل معقد

تخيل أنك تفصل معدنًا أساسيًا عن شوائب ذات نقطة غليان مختلفة جدًا (على سبيل المثال، فصل الزنك عن الحديد). فرن بسيط بمنطقة تسخين واحدة ومنطقة تكثيف باردة واحدة كافٍ تمامًا. هذا يشبه استخدام غربال كبير لفصل الصخور عن الرمل.

ولكن ماذا لو كنت بحاجة إلى فصل معدنين لهما نقاط غليان متشابهة جدًا (على سبيل المثال، فصل الكادميوم عن الزنك)؟ هذا يسمى التقطير التجزيئي. لن ينجح تعديل درجة الحرارة في فرن ذي منطقة واحدة أبدًا. إنه مثل محاولة فصل الرمل الناعم عن السكر بنفس الغربال - مستحيل. لهذا، تحتاج إلى فرن به مناطق تكثيف متعددة ومتميزة، كل منها محتفظ بدرجة حرارة دقيقة ومختلفة. تسمح هذه البنية متعددة المراحل لأبخرة المعادن المختلفة بالتكثيف بشكل انتقائي، مما يحقق فصلًا نظيفًا.

الحالة 2: نطاق المختبر مقابل نطاق الإنتاج

وبالمثل، فإن الفرن المصمم للعمل الدفعي عالي الدقة في البحث والتطوير يختلف بنيويًا عن الفرن المصمم للإنتاج الصناعي عالي الإنتاجية. لا يمكن للفرن الدفعي، حتى لو كان كبيرًا، توفير كفاءة وحدة تقطير مستمرة مصممة خصيصًا بأنظمة تغذية وتفريغ تعمل دون كسر الفراغ.

تفشل "الإصلاحات" الشائعة لأنها تحاول تغيير البرامج (معلمات العملية) عندما تكون المشكلة في الأجهزة (تصميم الفرن).

مطابقة الأداة للمهمة: مبدأ الأفران المصممة خصيصًا

لتحقيق نتائج متسقة وعالية النقاء، يجب عليك تجاوز التفكير في الفرن على أنه مجرد صندوق ساخن. تحتاج إلى رؤيته كأداة مصممة خصيصًا حيث تتيح البنية مباشرة النتيجة المعدنية المرجوة.

هذا هو بالضبط المكان الذي تصبح فيه المعرفة العميقة بهندسة الأفران أمرًا بالغ الأهمية. الحل ليس شراء فرن بأعلى تصنيف لدرجة الحرارة؛ بل هو الحصول على فرن مصمم خصيصًا لهدفك:

- للتنقية الأساسية لمعدن واحد: يوفر فرن المرحلة الواحدة العمودي حلاً دفعيًا موثوقًا وفعالًا من حيث التكلفة.

- لفصل العناصر المتعددة ذات نقاط الغليان القريبة: فرن المرحلة المتعددة المتقطع بمناطق درجة الحرارة المتميزة هو الطريقة الوحيدة لإجراء تقطير تجزيئي حقيقي بفعالية.

- للتطوير متعدد الاستخدامات للبحث والتطوير والعمليات: يوفر الفرن الأنبوبي الأفقي المرونة لاختبار ظروف وأجواء مختلفة على نطاق أصغر.

- للتصنيع بكميات كبيرة: تم تصميم وحدة التقطير المستمر لتحقيق أقصى إنتاجية وتشغيل غير منقطع.

هنا يأتي دور خبرة KINTEK في تحويل التحديات إلى حلول. نحن لا نبيع منتجات من كتالوج؛ بل نستفيد من قدراتنا العميقة في البحث والتطوير والتصنيع الداخلي لتقديم حلول أفران تتناسب تمامًا مع عمليتك. تعني قدرتنا العميقة على التخصيص أننا نستطيع تصميم وبناء النظام الدقيق متعدد المراحل، أو المستمر، أو ذي الغلاف الجوي المتخصص الذي يتطلبه تحدي التنقية الفريد الخاص بك. نحن نوفر الأداة المناسبة للمهمة، مصممة من الألف إلى الياء بناءً على مبادئ عمليتك.

ما وراء الإصلاح: فتح آفاق جديدة للمواد

عندما لم يعد الفرن عقبة بل ممكّنًا، يتغير كل شيء. يتحول النضال لتحقيق نقاء أساسي إلى استكشاف ما هو ممكن.

مع بنية مصممة خصيصًا لاحتياجاتك، يمكنك:

- تحقيق مستويات نقاء غير مسبوقة (على سبيل المثال، 5N أو 6N)، مما يفتح خصائص مواد جديدة للتطبيقات المتطورة في أشباه الموصلات، والفضاء، والأجهزة الطبية.

- معالجة السبائك المعقدة بثقة التي كانت صعبة الفصل سابقًا، مما يفتح مسارات جديدة للبحث وتطوير المنتجات.

- زيادة الإنتاجية بشكل كبير وتقليل النفايات، مما يحسن الجدوى الاقتصادية لعمليتك بأكملها.

- تسريع وقت وصولك إلى السوق من خلال الانتقال من البحث والتطوير الناجح إلى الإنتاج القابل للتطوير من خلال مسار تكنولوجي واضح وموثوق.

توقف عن السماح لعدم تطابق المعدات الأساسي بتحديد حدود نجاحك. من خلال مواءمة بنية الفرن الخاص بك مع أهدافك العلمية، تنتقل من محاربة معداتك إلى ريادة مستقبل المواد المتقدمة.

تحديات تنقية المواد الخاصة بك فريدة من نوعها، ويجب أن يكون حل الفرن الخاص بك كذلك. إذا كنت مستعدًا لتجاوز التعديلات التدريجية وحل مشاكل التقطير الخاصة بك من جوهرها، فإن فريق الخبراء لدينا على استعداد للمساعدة في تصميم الحل الحراري الدقيق الذي يتطلبه مشروعك. اتصل بخبرائنا لمناقشة كيف يمكن لفرن مصمم خصيصًا أن يفتح المرحلة التالية من ابتكارك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

المقالات ذات الصلة

- هندسة التحكم: لماذا تحدد أفران الأنابيب المواد الحديثة

- الكون المتحكم فيه: لماذا تعطي أفران الأنابيب الأولوية للدقة على الحجم

- لماذا قد يفشل فرن الأنبوب الخاص بك في تجاربك (وليس بسبب درجة الحرارة)

- إتقان الفراغ: كيف تصمم أفران الأنابيب نتائج يمكن التنبؤ بها

- ما وراء الحرارة: فيزياء التحكم في فرن الأنبوب