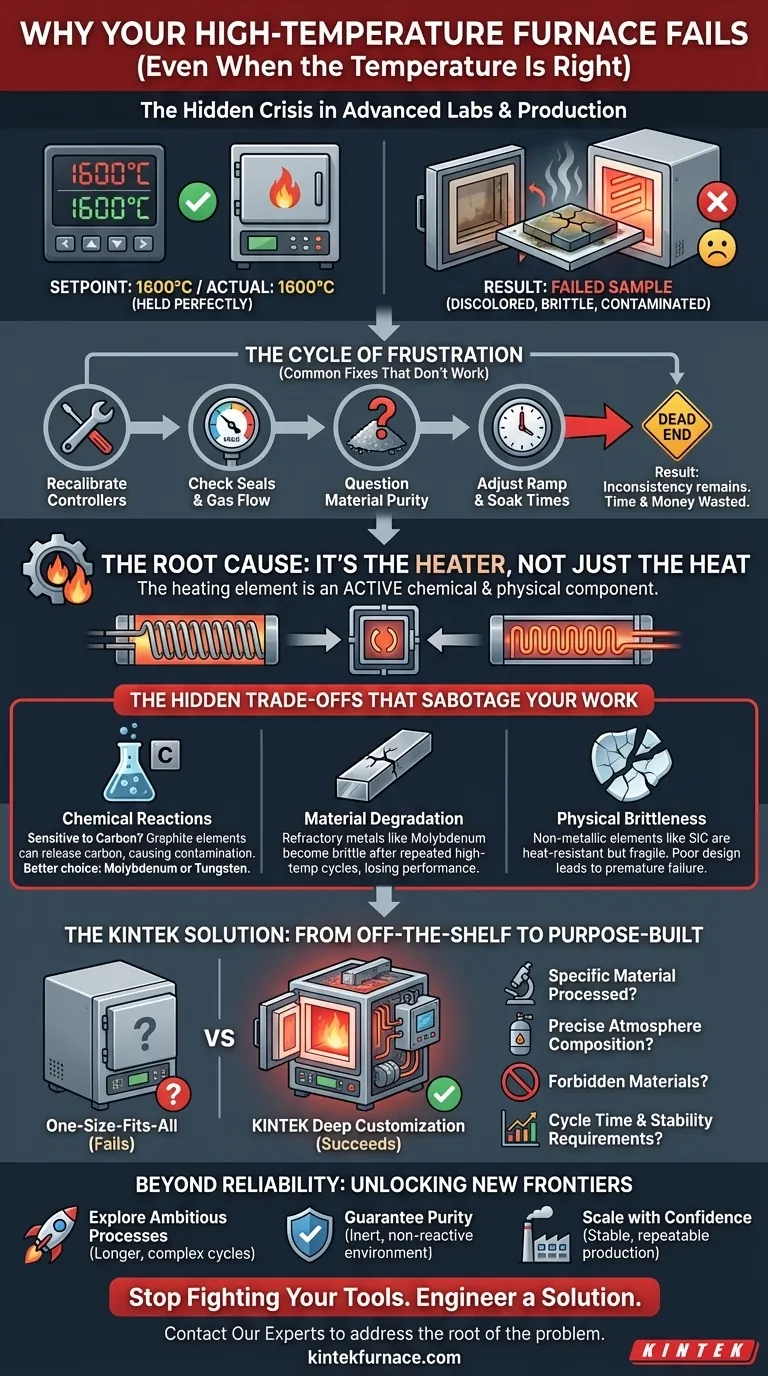

يشير إنذار الفرن ذي درجة الحرارة العالية لديك إلى نهاية دورة حرجة مدتها 12 ساعة. تفتح الحجرة، وتتوقع مكونًا مصقولًا بشكل مثالي أو بلورة نقية، لتجد عينتك متغيرة اللون، أو هشة، أو ملوثة.

بياناتك غير قابلة للاستخدام. أسبوع من العمل ضاع. وتترك بسؤال محبط: "تُظهر وحدة التحكم أنها حافظت على نقطة الضبط بشكل مثالي. ما الخطأ الذي حدث؟"

إذا كان هذا السيناريو مألوفًا، فأنت لست وحدك. إنها أزمة صامتة تحدث في المختبرات المتقدمة ومرافق الإنتاج كل يوم.

دورة الإحباط: لماذا لا تعمل الإصلاحات الشائعة

عند مواجهة نتائج غير متسقة، يكون الدافع الأول هو استكشاف الأخطاء وإصلاحها بشكل واضح. يبدأ المهندسون والباحثون طقسًا مألوفًا ومستهلكًا للوقت:

- معايرة وحدات التحكم في درجة الحرارة.

- التحقق من أختام التفريغ ومعدلات تدفق الغاز.

- التساؤل عن نقاء المواد الخام.

- ضبط معدلات التسلق وأوقات النقع.

كل محاولة هي خطوة منطقية، لكنها غالبًا ما تؤدي إلى نفس الطريق المسدود. يبقى عدم الاتساق، شبح في الجهاز.

هذا ليس مجرد لغز أكاديمي؛ بل له عواقب تجارية وخيمة. تمتد جداول المشروع من أسابيع إلى أشهر. ترتفع تكلفة المواد عالية النقاء والطاقة المهدرة بشكل كبير. والأهم من ذلك، أن عدم موثوقية العملية يمكن أن يؤدي إلى تآكل الثقة في نتائج الأبحاث أو، في بيئة إنتاج، يؤدي إلى فشل كارثي في جودة المنتج وإنتاجيته. تترك نفسك تعالج الأعراض، بينما يبقى المرض الحقيقي غير مشخص.

السبب الجذري: ليس فقط الحرارة، بل السخان

هذه هي الحقيقة الأساسية التي يتجاهلها الكثيرون: عنصر التسخين في الفرن ليس مجرد مصدر سلبي للحرارة. إنه مكون كيميائي وفيزيائي نشط داخل بيئة عمليتك. الفشل ليس في قدرة فرنك على التسخين، بل في عدم تطابق أساسي بين مادة عنصر التسخين والمتطلبات المحددة لتطبيقك.

فكر في الأمر بهذه الطريقة: اختيار فرن مصنف لـ 2000 درجة مئوية هو مثل اختيار مركبة بناءً على سرعتها القصوى فقط، دون النظر فيما إذا كنت ستقود على مضمار سباق، أو طريق جبلي، أو عبر صحراء. البيئة تحدد الاختيار الصحيح.

المقايضات الخفية التي تخرب عملك

يحدد المقال الأصلي دليلًا واضحًا يعتمد على درجة الحرارة للمواد - نيكل كروم لدرجات الحرارة المنخفضة، موليبدينوم أو كربيد السيليكون للمدى المتوسط، وجرافيت أو تنجستن للحرارة الشديدة. لكن البصيرة الحاسمة تكمن في المقايضات:

- التفاعلات الكيميائية: هل تدير عملية حساسة للكربون؟ استخدام عنصر الجرافيت القياسي، حتى في درجة الحرارة الصحيحة، يمكن أن يطلق كميات ضئيلة من الكربون، مما يسبب الكربنة التي تلوث عينتك. في هذه الحالة، سيكون عنصر معدني مثل الموليبدينوم أو التنجستن هو الخيار الأفضل، وإن كان أقل وضوحًا.

- تدهور المواد: المعادن المقاومة للحرارة مثل الموليبدينوم قوية، لكنها يمكن أن تصبح هشة بعد دورات حرارية متكررة ذات درجة حرارة عالية. إذا كان فرنك يفقد الأداء ببطء، فقد يكون العنصر نفسه يتدهور، غير قادر على تقديم خرج حراري متسق.

- الهشاشة المادية: عناصر غير معدنية مثل كربيد السيليكون توفر مقاومة حرارية رائعة ولكنها أكثر هشاشة. التصميم الذي لا يأخذ في الاعتبار خصائصها المادية يمكن أن يؤدي إلى فشل مبكر وتوقف مكلف.

تفشل "الإصلاحات الشائعة" مثل إعادة معايرة وحدات التحكم لأنها لا تستطيع تغيير الفيزياء. لا يمكنك البرمجة لتجاوز عدم التوافق الكيميائي. المشكلة ليست في دماغ الفرن؛ بل في عظامه.

من جاهز إلى مخصص: الأداة المناسبة للمهمة

لحل هذه المشكلة بشكل دائم، تحتاج إلى تغيير منظورك. الهدف ليس شراء فرن يمكنه الوصول إلى درجة حرارة؛ بل هو الحصول على أداة معالجة حرارية مصممة خصيصًا لكيمياء وجو ودورة حياة تطبيقك المحدد.

هنا يفشل نهج "مقاس واحد يناسب الجميع" وتصبح فلسفة التخصيص العميق ضرورية. لتحقيق موثوقية حقيقية، يجب أن تكون مواد عنصر التسخين والمنطقة الساخنة نقطة البداية لتصميم الفرن، وليس فكرة لاحقة.

هذا هو بالضبط كيف تتعامل KINTEK مع التحدي. قوتنا ليست فقط في بناء مجموعة متنوعة من الأفران - من الأنابيب والمواقد إلى أنظمة CVD المتقدمة - ولكن في البحث والتطوير والتصنيع الداخلي لدينا الذي يتيح التخصيص العميق. نحن لا نسأل فقط، "ما مدى ارتفاع درجة الحرارة التي تحتاجها؟" بل نسأل:

- ما هي المادة المحددة التي تعالجها؟

- ما هو التركيب الجوي الدقيق؟

- هل هناك أي مواد لا يمكن بأي حال من الأحوال أن تكون موجودة في الحجرة؟

- ما هي متطلباتك لوقت الدورة والاستقرار طويل الأمد؟

من خلال البدء بهذه الأسئلة، نقوم بتصميم وبناء فرن يكون فيه عنصر التسخين مطابقًا تمامًا لعمليتك. والنتيجة هي أداة ليست فقط قادرة على الوصول إلى درجة الحرارة المستهدفة، بل مصممة لتقديم نتائج دقيقة وقابلة للتكرار وخالية من التلوث، دورة بعد دورة. إنه حل نابع من فهم عميق للسبب الجذري.

ما وراء الموثوقية: فتح آفاق جديدة

عندما يتحول فرنك من متغير غير متوقع إلى أداة موثوقة وجديرة بالثقة، يتغير كل شيء. يتحول التركيز من استكشاف أخطاء المعدات وإصلاحها إلى تسريع الابتكار.

مع فرن KINTEK المصمم خصيصًا، يمكنك:

- استكشاف العمليات الطموحة: قم بتشغيل دورات حرارية أطول وأكثر تعقيدًا بثقة، وهو أمر ضروري لتطوير الجيل التالي من المواد.

- ضمان النقاء: اعمل مع مواد حساسة للغاية، مع العلم أن بيئة الفرن خاملة وغير متفاعلة.

- التوسع بثقة: انتقل بسلاسة من البحث والتطوير إلى الإنتاج بعملية مستقرة وقابلة للتكرار بشكل أساسي، مما يحسن بشكل كبير الإنتاجية ووقت الوصول إلى السوق.

تتوقف عن إضاعة الوقت والموارد في محاربة أدواتك وتبدأ في دفع حدود ما هو ممكن.

عملك مهم جدًا لدرجة أن يتم المساس به بسبب عدم تطابق المواد المخفي. إذا سئمت من محاربة النتائج غير المتسقة وترغب في بناء عملية حرارية يمكنك الاعتماد عليها حقًا، دعنا نتحدث عن التحديات المحددة لمشروعك. فريقنا مستعد لمساعدتك في هندسة حل يعالج أخيرًا جذر المشكلة. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به