لقد أمضيت أسابيع، ربما أشهر، في إتقان عمليتك. المواد نقية، والإجراء موثق بدقة، وفريقك ينفذ بلا عيوب. ومع ذلك، فإن الأجزاء التي تخرج من الفرن عالي الحرارة لديك هي عبارة عن مقامرة. البعض يلبي المواصفات تمامًا، بينما البعض الآخر ملتوٍ، أو هش، أو يفشل في مراقبة الجودة. يعرض متحكم الفرن بثقة درجة الحرارة المحددة - 1000 درجة مئوية - ولكن النتائج غير المتسقة تحكي قصة مختلفة. أنت عالق في حلقة محبطة من إعادة التشغيل، وتضيع مواد ووقتًا ثمينين، دون وجود سبب واضح.

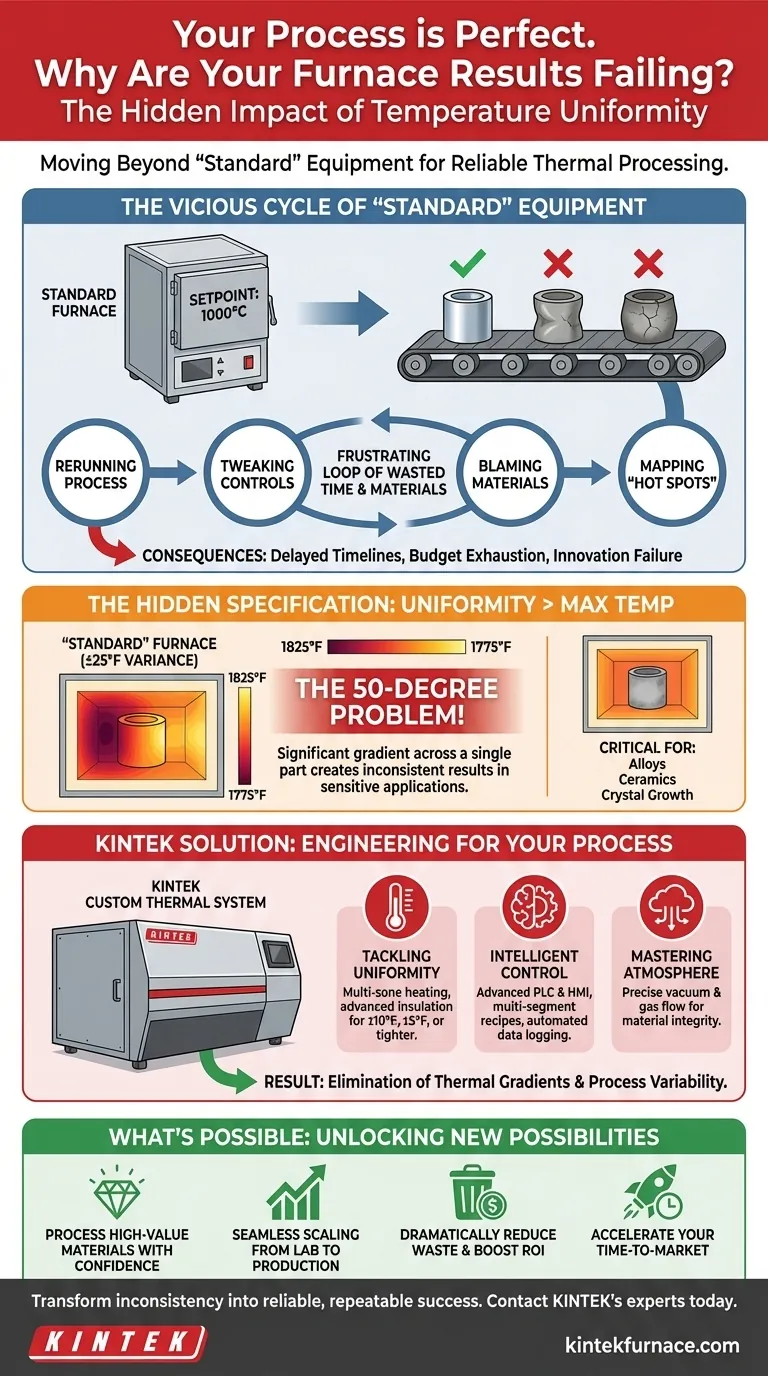

الدورة المفرغة للمعدات "القياسية"

إذا كان هذا السيناريو مألوفًا، فأنت لست وحدك. تستثمر العديد من المختبرات ومنشآت التصنيع في فرن صندوقي أو أنبوبي "قياسي" بناءً على مواصفات رئيسية: أقصى درجة حرارة وحجم الغرفة. يبدو الأمر منطقيًا. إذا كنت بحاجة إلى المعالجة عند 1000 درجة مئوية، فيجب أن يكون الفرن المصنف لـ 1200 درجة مئوية أكثر من قادر، أليس كذلك؟

يؤدي هذا الافتراض إلى دورة مكلفة من استكشاف الأخطاء وإصلاحها:

- إعادة تشغيل العملية: على أمل أن الدفعة التالية ستخرج بشكل صحيح بشكل سحري.

- تعديل الضوابط: تعديل معدلات التسلق أو أوقات النقع على وحدة التحكم الأساسية، وعلاج العرض بدلاً من السبب.

- لوم المواد: التشكيك في إمدادات المواد الخام الخاصة بك، حتى عندما اجتازت جميع عمليات الفحص الواردة.

- رسم خرائط "النقاط الساخنة": قد تلاحظ حتى أن العينات الموضوعة في وسط الفرن تتصرف بشكل مختلف عن تلك القريبة من الحواف، ولكن تفتقر إلى الأدوات لإصلاحها.

العواقب التجارية وخيمة. تتأخر جداول المشاريع، وتستنفد ميزانيات البحث والتطوير بسبب هدر المواد، وتفشل الابتكارات الواعدة في التوسع لأن العملية ليست قابلة للتكرار. تبدأ الثقة في بياناتك الخاصة في التآكل. يصبح الفرن، الذي كان من المفترض أن يكون حصان عمل موثوقًا به، أكبر متغير في عمليتك بأكملها.

المواصفات المخفية: لماذا التوحيد أهم من الحد الأقصى لدرجة الحرارة

هذه هي نقطة التحول: المشكلة ليست في عمليتك. إنها أنك تستخدم أداة عامة لوظيفة متخصص. المقياس الأكثر أهمية لأداء الفرن غالبًا ما يكون مدفونًا في التفاصيل الدقيقة لورقة المواصفات: توحيد درجة الحرارة.

قد يكون الفرن القياسي مصنفًا بـ ± 25 درجة فهرنهايت (أو ~ ± 15 درجة مئوية). هذا مقبول تمامًا للعمليات السائبة وغير الحرجة مثل التلدين العام. ولكن ماذا يعني ذلك لتطبيقك المتقدم؟

مشكلة الـ 50 درجة في فرن "قياسي"

تخيل أن عمليتك تتطلب نقعًا حرجًا عند 1800 درجة فهرنهايت. مع توحيد ± 25 درجة فهرنهايت، يمكن أن يتعرض جزء من مكونك لـ 1775 درجة فهرنهايت بينما يتعرض جزء آخر في نفس الوقت لـ 1825 درجة فهرنهايت. هذا تدرج حراري بمقدار 50 درجة عبر جزء واحد.

بالنسبة للسبائك المعدنية الحساسة، أو السيراميك المتقدم، أو نمو البلورات، فإن هذا التباين البالغ 50 درجة هو الفرق بين النجاح والفشل الكارثي. هذا هو السبب في أن جانبًا واحدًا من الجزء تم تلبيده بشكل مثالي بينما يكون الجانب الآخر غير معالج. هذا هو السبب الأساسي القائم على الفيزياء لعدم اتساق نتائجك. "الحلول الشائعة" تفشل لأنها لا تستطيع تغيير الديناميكيات الحرارية لغرفة الفرن. لا يمكن لتعديل وحدة تحكم بسيطة تصحيح تدرج حراري بمقدار 50 درجة تم تصميمه في تصميم الفرن نفسه.

ما وراء "القياسي": هندسة فرن لعمليتك

لتحقيق تحكم حقيقي في العملية، لا تحتاج إلى فرن قياسي أفضل قليلاً. أنت بحاجة إلى نظام حراري مصمم هندسيًا خصيصًا لنتيجتك المرجوة. يتطلب هذا أداة مصممة من الألف إلى الياء لتقديم ما يهم فعليًا: توحيد درجة حرارة استثنائي، وتحكم دقيق في الغلاف الجوي، وأتمتة ذكية.

هذا هو المبدأ الأساسي وراء حلول KINTEK. نحن لا نبيع الأفران فقط؛ نحن نصمم أنظمة معالجة حرارية مخصصة بناءً على فهم عميق لتحديات عملائنا.

من صندوق للأغراض العامة إلى أداة دقيقة

بدلاً من أن تكون مقيدًا بالمواصفات الجاهزة، يستهدف نهجنا السبب الجذري لتباين العملية ويحله:

- معالجة التوحيد بشكل مباشر: حيث يقدم الفرن القياسي ± 25 درجة فهرنهايت، يمكننا تصميم أنظمة تسخين متعددة المناطق مع حزم عزل متقدمة لتقديم توحيد ± 10 درجة فهرنهايت، ± 5 درجة فهرنهايت، أو حتى أضيق. هذا يلغي التدرجات الحرارية التي تسبب نتائج غير متسقة.

- توفير تحكم ذكي: بدلاً من وحدات التحكم الأساسية، نقوم بدمج أنظمة PLC و HMI المتقدمة. يتيح ذلك وصفات معقدة متعددة المقاطع، وتسجيل بيانات تلقائي للتحقق من صحة العملية، والتكامل السلس مع سير عملك.

- إتقان الغلاف الجوي: بالنسبة للمواد الحساسة للأكسدة، تم تصميم أنظمة الأفران الفراغية والغلاف الجوي الخاصة بنا لتوفير البيئة الدقيقة التي تتطلبها عمليتك، مما يضمن السلامة الكيميائية والفيزيائية لموادك.

تبدأ عمليتنا ليس بكتالوج، ولكن بمتطلباتك. من خلال الاستفادة من خبراتنا في البحث والتطوير والتصنيع الداخلي، نقوم ببناء الأداة الدقيقة التي تحتاجها لإنجاز المهمة بشكل صحيح، في كل مرة.

ما هو الممكن عندما لم يعد الفرن الخاص بك هو المتغير؟

عندما يتحول الفرن الخاص بك من مصدر لعدم اليقين إلى أداة دقيقة وموثوقة، فإنه يفتح إمكانيات جديدة تمامًا. يمكن الآن تركيز الطاقة التي كان فريقك يقضيها في استكشاف الأخطاء وإصلاحها على الابتكار.

مع فرن KINTEK المصمم خصيصًا، يمكنك:

- معالجة المواد عالية القيمة بثقة: العمل مع المواد الحساسة والجيل التالي التي كانت في السابق محفوفة بالمخاطر أو صعبة المعالجة بشكل متكرر.

- التوسع بسلاسة من المختبر إلى الإنتاج: تطوير عملية في البحث والتطوير مع العلم أنه يمكن توسيع نطاقها بنتائج متوقعة ومتسقة.

- تقليل النفايات بشكل كبير: القضاء على الدفعات الفاشلة والمواد المهدرة، مما يوفر عائدًا مباشرًا وكبيرًا على استثمارك.

- تسريع وقت الوصول إلى السوق: من خلال إزالة مصدر رئيسي لتباين العملية، يمكنك طرح منتجات وابتكارات جديدة في السوق بشكل أسرع من منافسيك.

يجب أن يكون فرنك ميزة تنافسية، وليس عنق زجاجة. توقف عن القتال مع أداة للأغراض العامة ودعنا نبني الحل المحدد الذي تستحقه عملك.

حل تباين العملية هو أكثر من مجرد أجهزة أفضل؛ يتعلق الأمر بوجود شريك خبير يفهم العلاقة العميقة بين الديناميكيات الحرارية وعلوم المواد. فريقنا مستعد لمناقشة التحديات الفريدة لمشروعك وتصميم نظام حراري يحول عدم الاتساق إلى نجاح موثوق وقابل للتكرار. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

المقالات ذات الصلة

- أوعية متصدعة، بيانات غير متسقة؟ خطوة ما بعد التسخين التي تفوتك

- ما وراء البرنامج: لماذا تفشل عملية التلبيد لديك وكيفية ضمان التوحيد

- المخرب الخفي في فرنك عالي الحرارة: لماذا تكون سبائكك غير متناسقة - وكيفية إصلاحها

- لماذا نتائج التخليق ذات درجات الحرارة العالية لديك غير موثوقة - وكيفية إصلاحها

- ما وراء قائمة المراجعة: لماذا تفشل أفرانك ذات درجات الحرارة العالية (وكيف تضمن عدم فشلها)