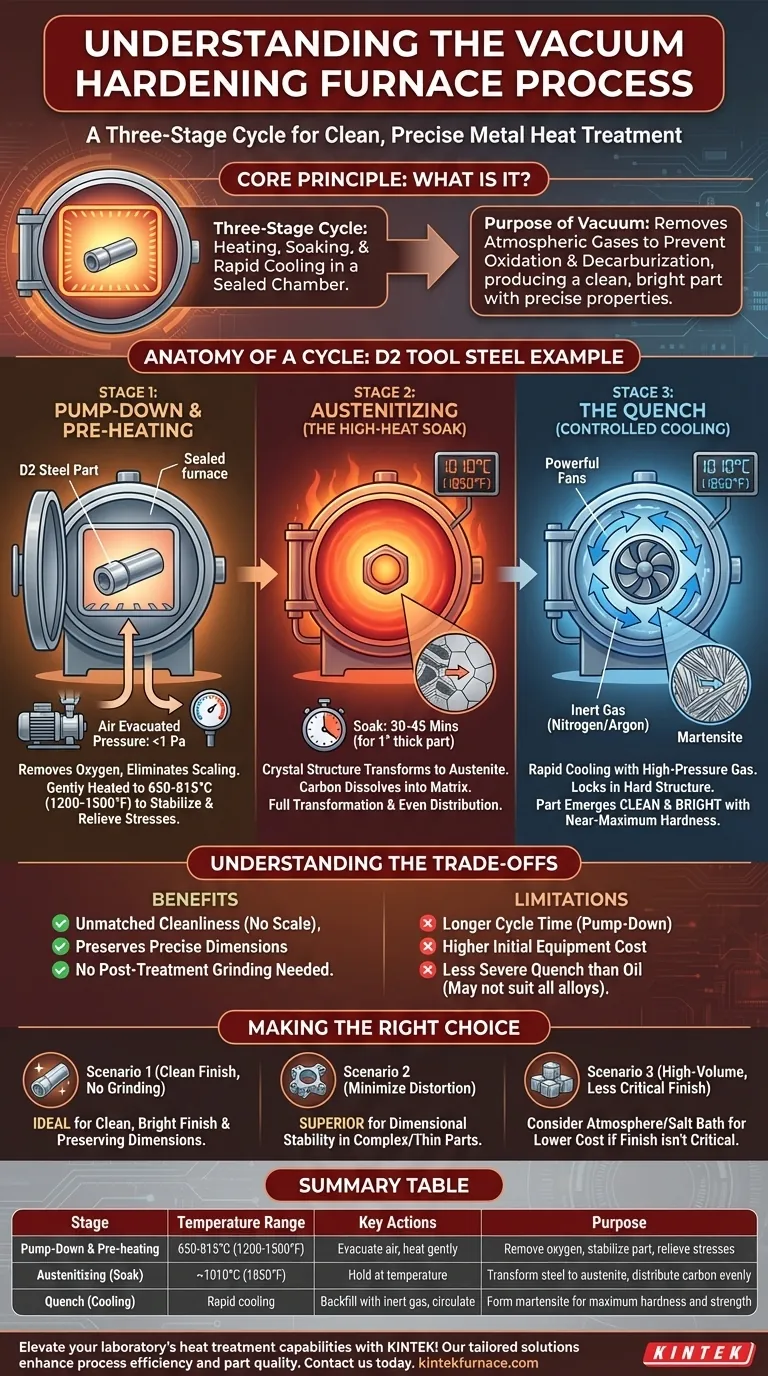

في جوهرها، عملية التقسية بالمكنسة الكهربائية هي دورة ثلاثية المراحل تتم في غرفة محكمة الغلق. أولاً، يتم تسخين المكونات المعدنية إلى درجة حرارة تقسية محددة تحت فراغ عميق. ثانيًا، يتم الاحتفاظ بها عند درجة الحرارة هذه (خطوة تسمى "النقع") لضمان تحول الهيكل الداخلي للجزء بالكامل. أخيرًا، يتم تبريدها بسرعة باستخدام غاز خامل عالي الضغط لتثبيت الصلابة والقوة المطلوبة.

الغرض الأساسي من استخدام الفراغ ليس الفراغ نفسه، بل ما يمنعه. بإزالة الغازات الجوية، تلغي العملية تفاعلات السطح مثل الأكسدة وإزالة الكربنة، مما ينتج جزءًا نظيفًا ومشرقًا بخصائص ميكانيكية دقيقة ويمكن التنبؤ بها.

تشريح دورة التقسية بالمكنسة الكهربائية

لجعل هذا ملموسًا، دعنا نستعرض تقسية فولاذ أدوات شائع، مثل D2. يستخدم هذا الفولاذ عالي الكربون وعالي الكروم لقوالب وأدوات القطع التي تتطلب مقاومة تآكل ممتازة.

المرحلة 1: الضخ المسبق والتسخين المسبق

تبدأ الدورة بتحميل أجزاء فولاذ D2 في الفرن البارد وإغلاق باب الغرفة بإحكام.

يقوم نظام تفريغ قوي بعد ذلك بإزالة الهواء، ليصل عادةً إلى مستوى ضغط أقل بملايين المرات من الغلاف الجوي الخارجي. هذه الخطوة الحاسمة تزيل الأكسجين، السبب الرئيسي للتقشر والعيوب السطحية عند درجات الحرارة العالية.

بمجرد إنشاء الفراغ، يتم تسخين الأجزاء بلطف إلى درجة حرارة تسخين مسبق، غالبًا ما تتراوح بين 650-815 درجة مئوية (1200-1500 درجة فهرنهايت). تعمل هذه الخطوة على تثبيت الجزء، وتخفيف الضغوط الداخلية من المعالجة السابقة، وتضمن تسخين المكون بشكل موحد خلال المرحلة الحاسمة التالية.

المرحلة 2: الأوستنة (التسخين العالي والنقع)

من درجة حرارة التسخين المسبق، يسخن الفرن الأجزاء بسرعة إلى درجة حرارة الأوستنة المحددة لفولاذ D2، والتي عادة ما تكون حوالي 1010 درجة مئوية (1850 درجة فهرنهايت).

عند درجة الحرارة هذه، يتحول التركيب البلوري للفولاذ إلى طور يسمى الأوستنيت، والذي يتمتع بقدرة فريدة على إذابة الكربون في مصفوفته.

ثم يتم "نقع" الأجزاء - الاحتفاظ بها عند درجة الحرارة هذه لفترة محددة مسبقًا. وهذا يضمن تحول الجزء بأكمله، بما في ذلك قلبه، بالكامل وتوزيع الكربون وعناصر السبائك الأخرى بشكل متساوٍ. لقسم D2 بسمك 1 بوصة، قد يستغرق هذا النقع من 30 إلى 45 دقيقة.

المرحلة 3: التبريد السريع (التبريد المتحكم فيه)

هذه هي لحظة "التقسية". لتثبيت التركيب الصلب في مكانه، يجب تبريد الفولاذ بسرعة من درجة حرارة الأوستنة.

في فرن التفريغ، لا يتم ذلك بالزيت أو الماء. بدلاً من ذلك، يتم إيقاف تشغيل عناصر التسخين، ويتم إعادة ملء الغرفة بسرعة بغاز خامل عالي الضغط - عادة النيتروجين أو الأرجون.

تقوم مراوح قوية بتدوير هذا الغاز بسرعة عالية، لسحب الحرارة من المكونات بسرعة وبشكل موحد. يجبر هذا التبريد السريع الأوستنيت على التحول إلى المارتنزيت، وهو تركيب بلوري شديد الصلابة والقوة، ولكنه هش. يخرج الجزء من الفرن بصلابة شبه قصوى.

فهم المفاضلات

تُعد التقسية بالمكنسة الكهربائية عملية متفوقة للعديد من التطبيقات، لكنها ليست الحل الوحيد. فهم مزاياها وقيودها أمر أساسي لاتخاذ قرار مستنير.

الفائدة: نظافة ودقة لا مثيل لهما

الميزة الأساسية هي النتيجة: جزء نظيف ومشرق بدون تقشر سطحي. نظرًا لعدم وجود أكسدة أو إزالة كربنة (فقدان كربون السطح)، فإن الجزء المقسى غالبًا لا يتطلب تنظيفًا أو تشغيلًا لاحقًا. وهذا يحافظ على الأبعاد الدقيقة للمكون.

التكلفة: وقت الدورة والمعدات

أفران التفريغ هي آلات معقدة. يضيف الضخ الأولي وقتًا كبيرًا إلى العملية الكلية مقارنة بفرن الغلاف الجوي حيث يمكن تحميل الأجزاء مباشرة في غرفة ساخنة. المعدات نفسها أكثر تكلفة للشراء والصيانة.

القيود: شدة التبريد

بينما يعتبر التبريد السريع بالغاز عالي الضغط الحديث فعالاً للغاية، إلا أنه بشكل عام أقل حدة من التبريد الذي يوفره حمام الزيت القوي. بالنسبة لبعض الفولاذ منخفض السبائك أو الأجزاء السميكة جدًا التي تتطلب تبريدًا سريعًا للغاية لتحقيق الصلابة الكاملة، قد لا يكون التبريد بالغاز الفراغي كافيًا.

اختيار الخيار الصحيح لتطبيقك

يعتمد اختيار عملية المعالجة الحرارية الصحيحة كليًا على متطلبات المكون النهائي.

- إذا كان تركيزك الأساسي هو الحصول على سطح نظيف ولامع وتجنب الطحن بعد المعالجة: تعد التقسية بالمكنسة الكهربائية الخيار الأمثل للحفاظ على سطح الجزء وأبعاده.

- إذا كان تركيزك الأساسي هو تقليل التشوه في الأجزاء المعقدة أو الرقيقة: يوفر التسخين الموحد والتبريد المتحكم فيه بالغاز في عملية التفريغ استقرارًا ممتازًا للأبعاد.

- إذا كان تركيزك الأساسي هو التقسية بكميات كبيرة من الفولاذ الكربوني البسيط حيث لا تكون جودة السطح حرجة: قد يكون فرن الغلاف الجوي التقليدي الأقل تكلفة أو حمام الملح حلاً أكثر اقتصادية.

في النهاية، اختيار التقسية بالمكنسة الكهربائية هو استثمار في التحكم في العملية للتطبيقات التي لا يمكن التنازل فيها عن جودة الجزء النهائي ودقته.

جدول ملخص:

| المرحلة | نطاق درجة الحرارة | الإجراءات الرئيسية | الغرض |

|---|---|---|---|

| الضخ والتسخين المسبق | 650-815 درجة مئوية (1200-1500 درجة فهرنهايت) | تفريغ الهواء، التسخين بلطف | إزالة الأكسجين، تثبيت الجزء، تخفيف الضغوط |

| الأوستنة (النقع) | ~1010 درجة مئوية (1850 درجة فهرنهايت) | الاحتفاظ بدرجة الحرارة | تحويل الفولاذ إلى أوستنيت، توزيع الكربون بالتساوي |

| التبريد السريع (التبريد) | تبريد سريع | إعادة ملء الغرفة بغاز خامل، تدوير | تشكيل المارتنزيت لتحقيق أقصى صلابة وقوة |

ارتقِ بقدرات معالجة الحرارة في مختبرك مع KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم حلول أفران متطورة عالية الحرارة مثل أفران الكتم والأنابيب والدوارة والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يوفر نتائج نظيفة ودقيقة لتطبيقات تقسية فولاذ الأدوات وما بعدها. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز كفاءة عمليتك وجودة الأجزاء!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء