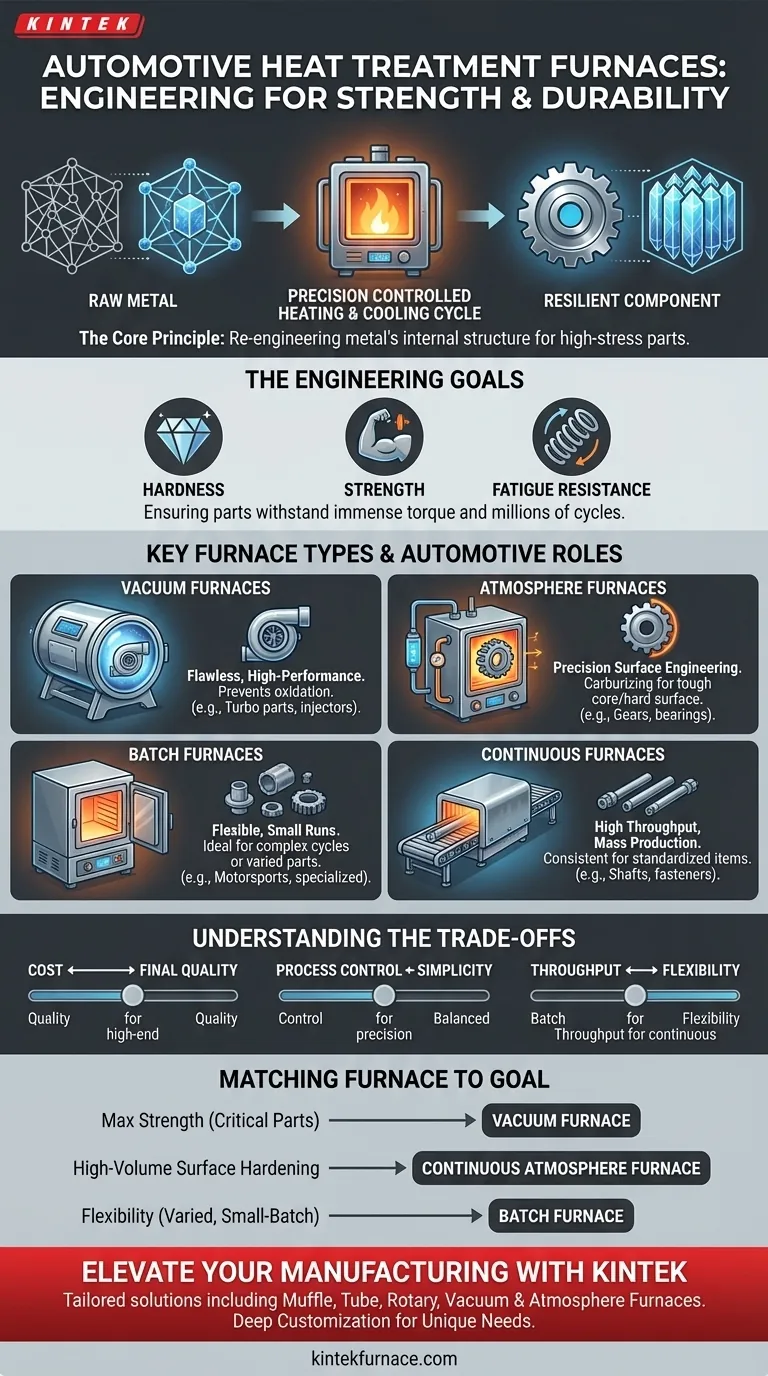

في صناعة السيارات، لا تعد أفران المعالجة الحرارية مجرد أفران؛ بل هي أدوات دقيقة بالغة الأهمية لتصنيع مكونات قوية ومتينة وموثوقة. تُستخدم هذه الأفران لتغيير خصائص المعادن بشكل أساسي للأجزاء المعرضة لإجهاد عالٍ مثل التروس، ومكونات المحرك، والأعمدة، والمحامل، مما يضمن قدرتها على تحمل متطلبات التشغيل الشديدة من خلال تعزيز قوتها وصلابتها ومقاومتها للتآكل والإجهاد.

الوظيفة الأساسية للمعالجة الحرارية في تصنيع السيارات هي إعادة هندسة التركيب البلوري الداخلي للمعدن. هذه العملية المتحكم بها تحول أجزاء المعدن القياسية إلى مكونات عالية الأداء قادرة على ضمان سلامة السيارة وكفاءتها وطول عمرها الافتراضي.

المبدأ الأساسي: لماذا تعتبر المعالجة الحرارية ضرورية

من المعدن الخام إلى المكون المرن

يسخن الفرن المعدن إلى درجة حرارة محددة وخاضعة لرقابة صارمة ويُحتفظ به لفترة زمنية محددة قبل تبريده بطريقة محسوبة. هذه الدورة ليست مجرد تسخين وتبريد؛ إنها عملية تعدين تُعيد ترتيب التركيب الذري للمادة.

بدون هذه العملية، ستكون الأجزاء الحرجة مثل تروس ناقل الحركة أو أعمدة الكرنك للمحرك أكثر عرضة للكسر وتتآكل بسرعة، مما يؤدي إلى فشل كارثي.

الأهداف الهندسية

الأهداف الرئيسية للمعالجة الحرارية لأجزاء السيارات هي زيادة الصلابة، وتحسين القوة، وتعزيز مقاومة الإجهاد.

هذا يضمن أن سن الترس يمكنه تحمل عزم دوران هائل دون أن ينكسر، وأن المحمل يمكن أن يدور ملايين المرات دون تشوه.

أنواع الأفران الرئيسية وأدوارها في السيارات

يعتمد اختيار الفرن بالكامل على متطلبات المكون، والمادة المستخدمة، وحجم الإنتاج.

الأفران الفراغية (Vacuum Furnaces): للمكونات الخالية من العيوب وعالية الأداء

تعتبر الأفران الفراغية المعيار الذهبي للمكونات الأكثر أهمية في السيارات، مثل التروس عالية الأداء، وحاقنات الوقود، وأجزاء شاحن التوربيني (Turbocharger).

من خلال العمل في فراغ شبه كامل، تمنع هذه الأفران تفاعل أي غازات مع المعدن في درجات الحرارة العالية. وهذا يزيل أكسدة السطح، مما ينتج عنه سطح نظيف وبكر وخصائص ميكانيكية فائقة.

تتيح عمليات مثل التبريد السريع بالغاز عالي الضغط، التي تتم داخل فرن فراغي، تبريدًا سريعًا وموحدًا، وهو أمر ضروري لتحقيق أقصى درجات الصلابة والقوة في الأجزاء المعرضة لإجهاد شديد.

الأفران الغازية (Atmosphere Furnaces): هندسة السطح الدقيقة

تُدخل الأفران الغازية خليط غاز متحكم فيه (مثل النيتروجين أو الأرجون أو الغازات الغنية بالكربون) إلى غرفة التسخين.

تعتبر هذه الطريقة حاسمة لعمليات تقوية السطح مثل الكربنة (Carburizing)، حيث ينتشر الكربون في سطح الأجزاء الفولاذية مثل التروس. هذا يخلق مكونًا ذا سطح شديد الصلابة ومقاوم للتآكل مع الحفاظ على قلب أكثر ليونة وأكثر متانة يمكنه امتصاص الصدمات.

الأفران الدفعية مقابل المستمرة: مسألة الحجم

تعالج الأفران الدفعية (Batch Furnaces) حمولة واحدة أو "دفعة" من الأجزاء في المرة الواحدة. وهذا يجعلها مرنة للغاية ومثالية لعمليات الإنتاج الصغيرة، أو المكونات المتخصصة (مثل تلك المستخدمة في رياضة السيارات)، أو الأجزاء ذات دورات التسخين المعقدة.

في المقابل، تقوم الأفران المستمرة (Continuous Furnaces) بنقل الأجزاء عبر مناطق تسخين وتبريد مختلفة على حزام ناقل. وهي تمثل القوة العاملة في التصنيع ذي الحجم الكبير، وتستخدم للبنود الموحدة مثل الأعمدة والمثبتات حيث تكون الاتساق والإنتاجية أمرًا بالغ الأهمية.

فهم المفاضلات

يتضمن اختيار عملية المعالجة الحرارية الموازنة بين متطلبات الأداء والواقع التشغيلي. لا توجد طريقة واحدة متفوقة عالميًا.

التكلفة مقابل الجودة النهائية

تنتج الأفران الفراغية أجزاءً ذات جودة وأداء استثنائيين، ولكن تكلفة استثمارها الأولي وتكاليف تشغيلها أعلى بكثير.

بالنسبة للمكونات الأقل أهمية، يمكن للأفران الغازية أو الدفعية البسيطة أن توفر الخصائص اللازمة بطريقة أكثر فعالية من حيث التكلفة.

التحكم في العملية مقابل البساطة

يتطلب تحقيق خصائص تعدينية دقيقة تحكمًا متطورًا في العملية. تتطلب الأفران الفراغية والغازية مصفوفات مستشعرات متقدمة وأنظمة مؤتمتة لإدارة درجة الحرارة والوقت وتكوين الغاز بدقة.

قد تكون أنواع الأفران الأبسط أسهل في التشغيل ولكنها توفر تحكمًا أقل، وهو ما قد لا يكون كافيًا للأجزاء ذات التفاوتات الهندسية الضيقة.

الإنتاجية مقابل المرونة

صُممت الأفران المستمرة للإنتاج الضخم، مما يوفر إنتاجية لا مثيل لها لنوع واحد من الأجزاء. ومع ذلك، فهي غير مرنة للغاية، وتغيير العملية لجزء جديد يمثل مهمة كبيرة.

توفر الأفران الدفعية العكس: إنتاجية إجمالية أقل ولكن القدرة على التبديل بسهولة بين الأجزاء المختلفة ودورات المعالجة، مما يجعلها مثالية للتصنيع في الوقت المناسب (Just-in-Time) أو خطوط الإنتاج المتنوعة.

مواءمة الفرن مع الهدف الخاص بالسيارة

يجب أن يسترشد اختيارك بشكل مباشر بالتطبيق النهائي للمكون واستراتيجية الإنتاج الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى قوة وعمر إجهاد للمكونات الحيوية: فإن الفرن الفراغي مع التبريد السريع بالغاز عالي الضغط هو الخيار الحاسم لمعالجته النظيفة ونتائجه الفائقة.

- إذا كان تركيزك الأساسي هو الإنتاج ذو الحجم الكبير للأجزاء التي تتطلب تقوية السطح: فإن الفرن الغازي المستمر هو الحل الأكثر كفاءة للعمليات مثل الكربنة.

- إذا كان تركيزك الأساسي هو المرونة للمكونات المتنوعة ذات الدفعات الصغيرة: يوفر الفرن الدفعي التنوع اللازم للتعامل مع الأجزاء المختلفة ومتطلبات المعالجة بفعالية.

في نهاية المطاف، يعد اختيار عملية المعالجة الحرارية الصحيحة قرارًا هندسيًا أساسيًا يحدد سلامة السيارة وموثوقيتها وأدائها.

جدول الملخص:

| نوع الفرن | الميزات الرئيسية | تطبيقات السيارات الشائعة |

|---|---|---|

| الفرن الفراغي | يمنع الأكسدة، وخصائص ميكانيكية فائقة، وتبريد بالغاز عالي الضغط | التروس عالية الأداء، وحاقنات الوقود، وأجزاء شاحن التوربيني |

| الفرن الغازي | خلائط غازية متحكم بها، تقوية السطح (مثل الكربنة) | التروس، الأعمدة، المحامل التي تتطلب أسطحًا مقاومة للتآكل |

| الفرن الدفعي | مرن، مثالي للدفعات الصغيرة والدورات المعقدة | المكونات المتخصصة، أجزاء رياضة السيارات، خطوط الإنتاج المتنوعة |

| الفرن المستمر | إنتاجية عالية، متسق للإنتاج الضخم | الأصناف الموحدة مثل الأعمدة والمثبتات |

هل أنت مستعد لرفع مستوى التصنيع في مجال السيارات لديك بحلول معالجة حرارية دقيقة؟ في KINTEK، نستغل البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم خيارات متقدمة للأفران ذات درجات الحرارة العالية، بما في ذلك أفران الغلاف (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، والفراغية (Vacuum) والغازية (Atmosphere)، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة، مما يعزز قوة المكونات ومتانتها وأدائها. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تدفع نجاحك في صناعة السيارات!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية