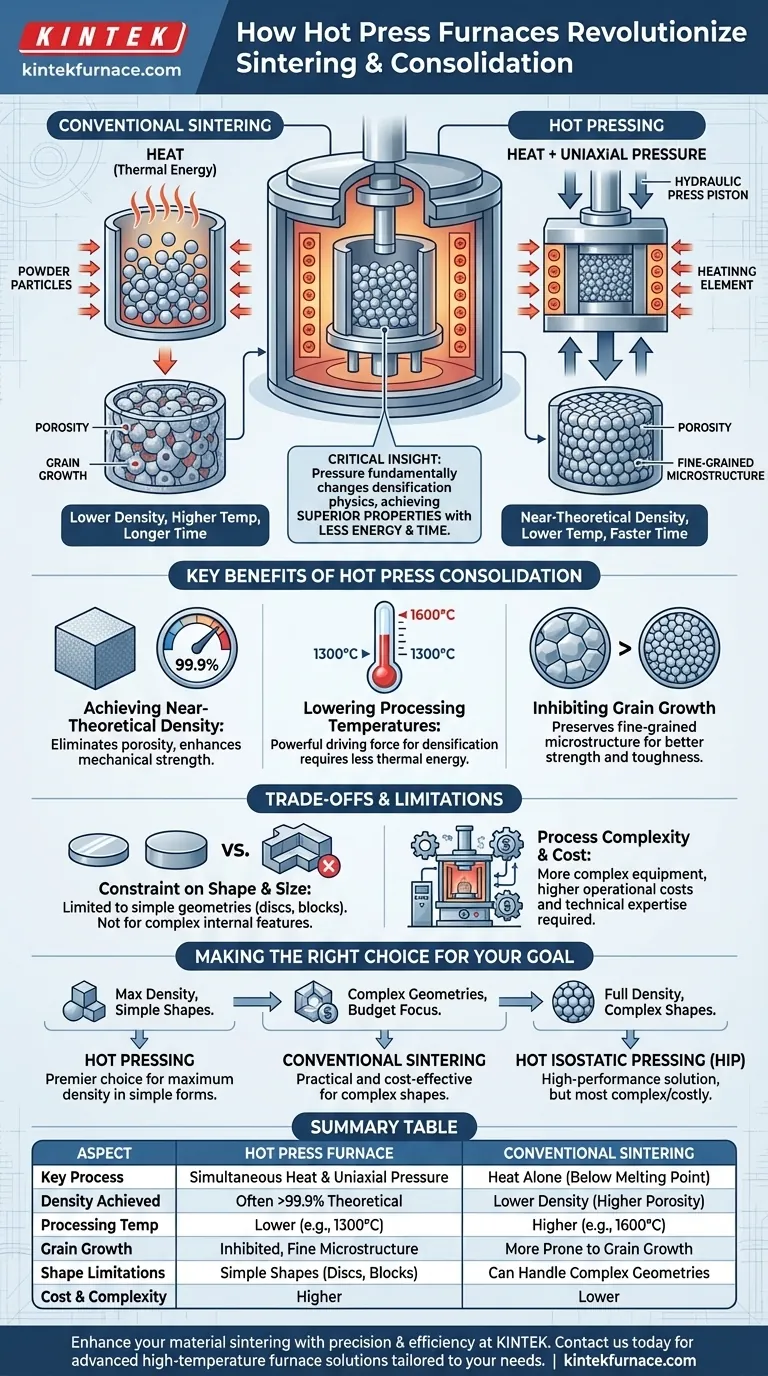

في جوهره، يُستخدم فرن الكبس الساخن لتطبيق درجة حرارة عالية وضغط ميكانيكي هائل في نفس الوقت على مادة مسحوقية. يعمل هذا الإجراء المزدوج على إجبار الجزيئات الفردية على الاندماج معًا، مما يزيد بشكل كبير من كثافة المادة وقوتها في عملية تُعرف باسم التلبيد أو الدمج.

الفكرة الحاسمة هي أن إضافة الضغط إلى عملية التلبيد تفعل أكثر من مجرد ضغط الجزيئات معًا. إنها تغير فيزياء التكثيف بشكل أساسي، مما يسمح لك بتحقيق خصائص مواد فائقة عند درجات حرارة أقل وفي وقت أقل مما لو استخدمت الحرارة وحدها.

المبدأ: الحرارة مقابل الحرارة والضغط

لفهم قيمة الكبس الساخن، يجب علينا أولاً التمييز بين التلبيد القياسي والكبس الساخن.

ما هو التلبيد التقليدي؟

التلبيد هو عملية حرارية لصنع جسم صلب من مسحوق. عن طريق تسخين المادة إلى درجة حرارة أقل من نقطة انصهارها، تمنح الذرات طاقة كافية للانتشار عبر حدود الجزيئات، مما يتسبب في اندماجها.

تقلل هذه العملية من المساحات الفارغة، أو المسامية، بين الجزيئات. على سبيل المثال، يتم تلبيد الزركونيا السنية عند درجات حرارة عالية (تصل إلى 1600 درجة مئوية) لتحقيق صلابتها وقوتها النهائية.

ميزة الكبس الساخن: إضافة الضغط أحادي المحور

يضيف فرن الكبس الساخن متغيرًا ثانيًا وحاسمًا: الضغط أحادي المحور. بينما يسخن الفرن المادة، يطبق مكبس هيدروليكي قوة اتجاهية قوية على المسحوق المحتجز داخل قالب.

تدفع هذه القوة الميكانيكية جزيئات المسحوق ماديًا إلى التلامس الوثيق. وهذا يعزز عملية الانتشار ويساعد بنشاط على انهيار المسام داخل المادة.

الفوائد الرئيسية لدمج الكبس الساخن

يوفر الجمع بين الحرارة والضغط مزايا كبيرة على العمليات التي تعتمد على الحرارة وحدها.

تحقيق كثافة قريبة من الكثافة النظرية

الهدف الأساسي من الدمج هو التخلص من المسامية. الكبس الساخن فعال بشكل استثنائي في هذا، وغالبًا ما ينتج مواد تزيد كثافتها عن 99.9% من أقصى كثافة نظرية لها. هذا النقص في الفراغات يترجم مباشرة إلى خصائص ميكانيكية فائقة.

خفض درجات حرارة المعالجة

نظرًا لأن الضغط يوفر قوة دافعة قوية للتكثيف، فإن هناك حاجة إلى طاقة حرارية أقل. يمكن للمادة التي قد تحتاج إلى 1600 درجة مئوية للتلبيد التقليدي أن تُكبس ساخنًا عند 1300 درجة مئوية.

تثبيط نمو الحبيبات

في العديد من المواد المتقدمة، تؤدي الحبيبات المجهرية الأصغر إلى قوة أفضل ومقاومة للكسر. تساعد درجات الحرارة المنخفضة والأوقات الأقصر المستخدمة في الكبس الساخن على منع نمو الحبيبات، مما يحافظ على بنية مجهرية دقيقة الحبيبات، وبالتالي أداء فائق.

فهم المقايضات والقيود

على الرغم من قوته، فإن الكبس الساخن ليس حلاً عالميًا. فهم قيوده أمر أساسي لاستخدامه بفعالية.

قيود على الشكل والحجم

يعني استخدام القالب والمكبس أحادي المحور أن الكبس الساخن يقتصر عادةً على إنتاج أشكال هندسية بسيطة، مثل الأقراص أو الأشكال الأسطوانية أو الكتل المستطيلة. وهو غير مناسب لتصنيع الأجزاء ذات الميزات الداخلية المعقدة أو الأسطح المنحنية.

تعقيد العملية والتكلفة

تعد أفران الكبس الساخن أكثر تعقيدًا وتكلفة من أفران التلبيد التقليدية. وتضيف متطلبات القوالب المتينة، والتحكم الدقيق في الضغط، وأجواء الفرن المتخصصة إلى التكلفة التشغيلية والخبرة الفنية المطلوبة.

الكبس الساخن مقابل الكبس المتساوي الحرارة الساخن (HIP)

الكبس المتساوي الحرارة الساخن (HIP) هو تقنية ذات صلة تطبق الضغط باستخدام غاز ساخن وخامل من جميع الاتجاهات في وقت واحد. يمكن لـ HIP دمج الأشكال المعقدة لتحقيق الكثافة الكاملة ولكنه عادةً ما يكون عملية أكثر تكلفة وتعقيدًا.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار طريقة الدمج الصحيحة كليًا على هدفك النهائي، مع الموازنة بين متطلبات الأداء وقيود التصنيع.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وخصائص ميكانيكية فائقة للأشكال البسيطة: فإن الكبس الساخن هو التقنية الأولى لهذا الغرض.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء ذات أشكال هندسية معقدة بميزانية محدودة: غالبًا ما يكون التلبيد التقليدي بدون ضغط هو الخيار الأكثر عملية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تحقيق كثافة كاملة في جزء ذي شكل معقد: يجب عليك البحث في الكبس المتساوي الحرارة الساخن (HIP) كحل عالي الأداء المناسب.

في النهاية، يعد اختيار تقنية المعالجة الحرارية الصحيحة قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على الأداء النهائي لمادتك.

جدول الملخص:

| الجانب | فرن الكبس الساخن | التلبيد التقليدي |

|---|---|---|

| العملية الرئيسية | تطبيق متزامن لدرجة حرارة عالية وضغط أحادي المحور | تسخين تحت نقطة الانصهار لاندماج الجزيئات |

| الكثافة المحققة | غالبًا أكثر من 99.9% من الكثافة النظرية | كثافة أقل بسبب الاعتماد على الحرارة وحدها |

| درجة حرارة المعالجة | درجات حرارة أقل (مثال: 1300 درجة مئوية مقابل 1600 درجة مئوية) | تتطلب درجات حرارة أعلى |

| نمو الحبيبات | مثبط، يحافظ على بنية مجهرية دقيقة | أكثر عرضة لنمو الحبيبات |

| قيود الشكل | محدودة بالأشكال البسيطة مثل الأقراص أو الكتل | يمكن التعامل مع أشكال هندسية أكثر تعقيدًا |

| التكلفة والتعقيد | أعلى بسبب أنظمة الضغط والقوالب | تكلفة أقل وتشغيل أبسط |

هل أنت مستعد لتعزيز تلبيد المواد الخاصة بك بدقة وكفاءة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لمختلف المختبرات. مجموعتنا من المنتجات، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، تكملها قدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. سواء كنت تقوم بدمج المساحيق أو تحسين خصائص المواد، يمكن لأفران الكبس الساخن لدينا مساعدتك في تحقيق نتائج متفوقة بدرجات حرارة أقل وأوقات معالجة أسرع. اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم أهداف البحث والتطوير الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة