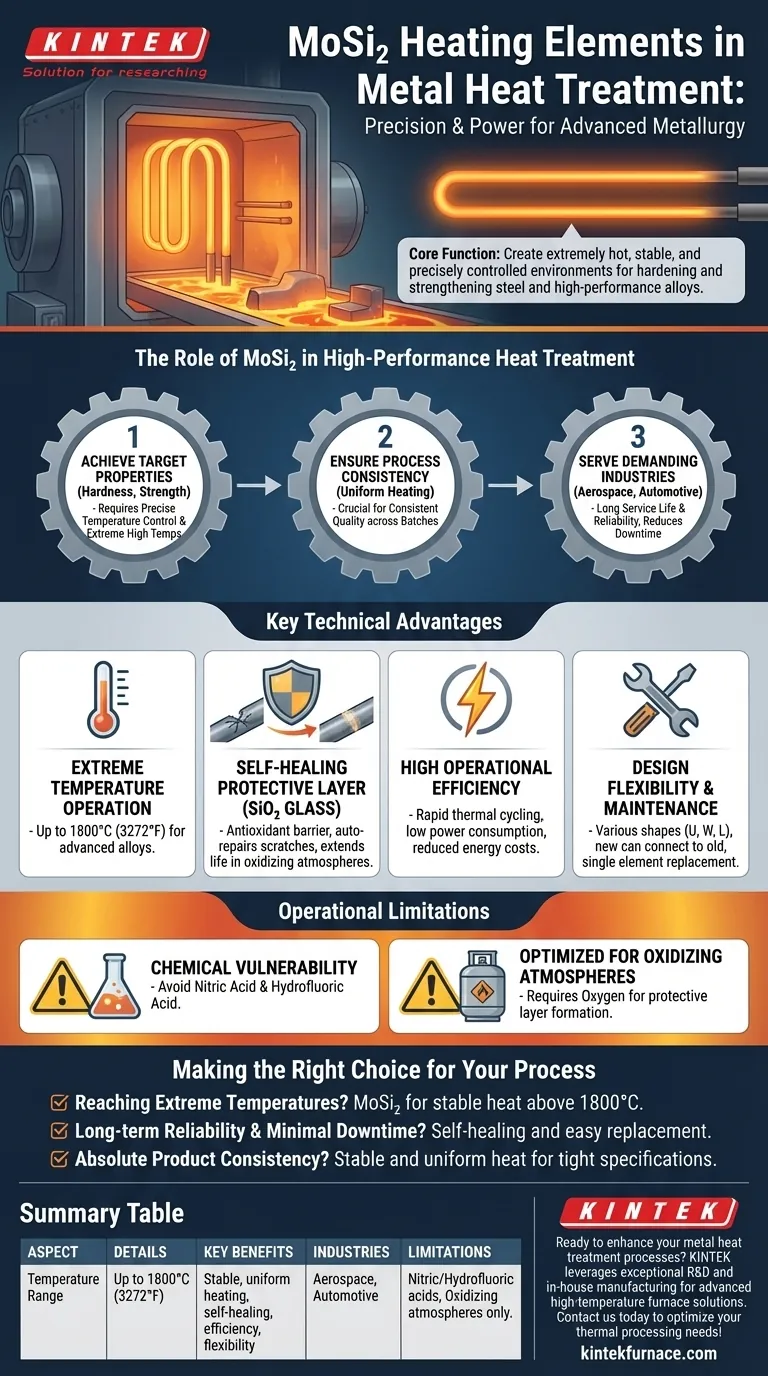

في جوهرها، تُستخدم عناصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi₂) في المعالجة الحرارية للمعادن لخلق بيئة فرن شديدة الحرارة ومستقرة ومتحكم بها بدقة. وهذا يسمح بعمليات مثل تقوية وتصليد الفولاذ والسبائك عالية الأداء، وهو أمر ضروري لتصنيع المكونات الحيوية ذات الخصائص الميكانيكية المحسنة.

القيمة الحقيقية لعناصر MoSi₂ في المعالجة الحرارية ليست فقط في قدرتها على الوصول إلى درجات حرارة قصوى، بل في استقرارها التشغيلي وتوحيدها. يضمن هذا المزيج نتائج متسقة وقابلة للتكرار ويقلل من وقت توقف الفرن المكلف، وهو أمر بالغ الأهمية في الصناعات عالية المخاطر مثل الطيران والسيارات.

دور MoSi₂ في المعالجة الحرارية عالية الأداء

عناصر MoSi₂ ليست مجرد مصدر للحرارة؛ إنها عامل تمكين حاسم للعمليات المعدنية الحديثة. تدعم خصائصها الفريدة بشكل مباشر أهداف المعالجة الحرارية.

تحقيق خصائص المواد المستهدفة

الهدف الأساسي من المعالجة الحرارية هو تغيير البنية المجهرية للمعدن لتحقيق خصائص محددة مثل الصلابة والقوة.

يتطلب ذلك تحكمًا دقيقًا في درجة الحرارة والقدرة على الوصول إلى درجات حرارة عالية جدًا، وهو ما توفره عناصر MoSi₂ بشكل موثوق.

ضمان اتساق العملية

التسخين الموحد عبر غرفة الفرن بأكملها أمر بالغ الأهمية للحصول على جودة متسقة. يمكن أن تؤدي درجات الحرارة غير المتسقة إلى دفعات من الأجزاء ذات خصائص متفاوتة أو إجهادات داخلية.

تشتهر عناصر MoSi₂ بتوفير تسخين مستقر وموحد، مما يضمن حصول كل مكون على نفس الدورة الحرارية بالضبط.

خدمة الصناعات المتطلبة

تعتمد صناعات مثل صناعة الطيران والسيارات على المواد عالية القوة وتعمل بتكاليف عالية جدًا مرتبطة بوقت توقف الفرن.

تُفضل عناصر MoSi₂ في هذه القطاعات لأن عمرها التشغيلي الطويل وموثوقيتها تدعم العمل المستمر وتقلل من الانقطاعات المكلفة.

المزايا التقنية الرئيسية لعناصر MoSi₂

تُعد العديد من الخصائص الرئيسية عناصر MoSi₂ التكنولوجيا المفضلة لهذه التطبيقات المتطلبة.

التشغيل في درجات حرارة قصوى

يمكن لعناصر MoSi₂ أن تعمل في درجات حرارة فرن تصل إلى 1800 درجة مئوية (3272 درجة فهرنهايت). تتيح هذه القدرة معالجة السبائك المتقدمة والفولاذ المتخصص الذي يتطلب تسخينًا شديدًا.

الطبقة الواقية ذاتية الشفاء

في درجات الحرارة العالية وفي جو الأكسجين، تتشكل طبقة رقيقة وواقية من زجاج السيليكا (SiO₂) على سطح العنصر.

تعمل هذه الطبقة كـ حاجز مضاد للأكسدة ولها وظيفة إصلاح ذاتي فريدة. إذا تعرض العنصر للخدش أو التلف، فإن المادة الأساسية تتأكسد مرة أخرى لإصلاح الفيلم الواقي، مما يطيل عمره التشغيلي بشكل كبير.

كفاءة تشغيلية عالية

تتميز هذه العناصر بـ معدل تسخين عالٍ واستهلاك منخفض نسبيًا للطاقة. تتيح هذه الكفاءة الدورات الحرارية السريعة وتساعد على تقليل تكاليف الطاقة الإجمالية في بيئات الإنتاج.

مرونة التصميم والصيانة

تُنتج عناصر MoSi₂ بأشكال مختلفة (مثل الأشكال U و W و L) لتناسب تصميمات الأفران المختلفة.

الأهم من ذلك، يمكن توصيل عناصر جديدة بأخرى قديمة في نفس الدائرة. وهذا يبسط الصيانة، حيث يمكن استبدال عنصر واحد معطل دون الحاجة إلى استبدال المجموعة بأكملها.

فهم القيود التشغيلية

على الرغم من فعاليتها العالية، فإن لعناصر MoSi₂ قيودًا محددة يجب إدارتها لتحقيق الأداء الأمثل وطول العمر.

الضعف الكيميائي

تجعل طبقة السيليكا الواقية العناصر مقاومة للغاية لمعظم الأحماض والقلويات.

ومع ذلك، ستتعرض للهجوم والذوبان بواسطة حمض النيتريك وحمض الهيدروفلوريك. يجب أن تكون بيئة الفرن خالية من هذه المواد الكيميائية.

محسنة للأجواء المؤكسدة

تعتمد طبقة السيليكا ذاتية الشفاء على وجود الأكسجين لتتشكل. صُممت العناصر خصيصًا للعمل المستمر في جو يحتوي على الأكسجين.

قد يؤثر استخدامها في الأجواء المختزلة أو الأجواء المتخصصة الأخرى على أدائها وعمرها الافتراضي، حيث لا يمكن للطبقة الواقية أن تتشكل أو تُحافظ عليها بشكل صحيح.

اتخاذ الخيار الصحيح لعمليتك

سيحدد هدفك المحدد كيفية الاستفادة من مزايا عناصر MoSi₂.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة عملية قصوى: تُعد عناصر MoSi₂ الخيار الأمثل للتطبيقات التي تتطلب حرارة مستقرة تتجاوز حدود العناصر المعدنية أو عناصر كربيد السيليكون.

- إذا كان تركيزك الأساسي هو الموثوقية على المدى الطويل والحد الأدنى من وقت التوقف: تُعد طبقة السيليكا ذاتية الشفاء والقدرة على خلط العناصر القديمة والجديدة مثالية للإنتاج المستمر بكميات كبيرة.

- إذا كان تركيزك الأساسي هو الاتساق المطلق للمنتج: يضمن الإخراج الحراري المستقر والموحد لعناصر MoSi₂ حصول كل جزء في الدفعة على نفس المعالجة الحرارية، وهو أمر بالغ الأهمية لتحقيق مواصفات دقيقة.

من خلال فهم هذه الخصائص الأساسية، يمكنك بثقة تحديد تقنية التسخين المناسبة لاحتياجات المعالجة الحرارية الحيوية لديك.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| نطاق درجة الحرارة | حتى 1800 درجة مئوية (3272 درجة فهرنهايت) |

| الفوائد الرئيسية | تسخين مستقر وموحد؛ طبقة واقية ذاتية الشفاء؛ كفاءة عالية؛ مرونة التصميم |

| الصناعات التي تخدمها | الطيران، صناعة السيارات |

| القيود | ضعيفة أمام حمض النيتريك وحمض الهيدروفلوريك؛ محسنة للأجواء المؤكسدة |

هل أنت مستعد لتعزيز عمليات المعالجة الحرارية للمعادن لديك باستخدام حلول موثوقة وعالية الحرارة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة، بما في ذلك أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يوفر أداءً وكفاءة فائقين لصناعات مثل الطيران والسيارات. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين احتياجات المعالجة الحرارية لديك!

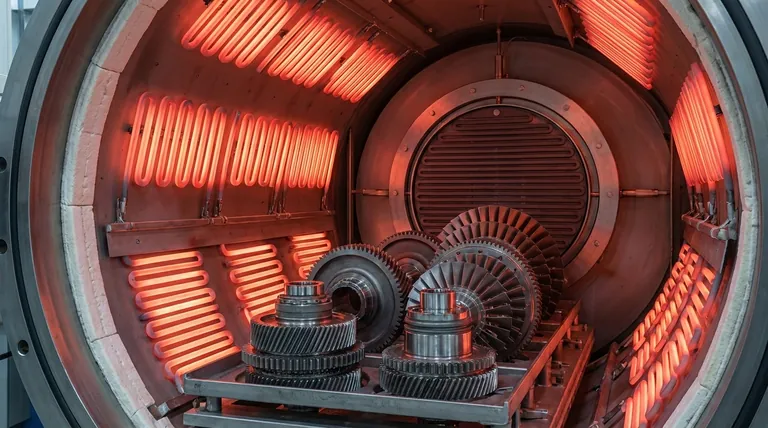

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة