في صناعة أشباه الموصلات، تُعد الأفران المفرغة من الهواء ضرورية لخطوات التصنيع الحرجة مثل التلدين (المعالجة الحرارية)، والتطعيم، وترسيب الأغشية الرقيقة. تتطلب هذه العمليات بيئة فائقة النظافة ومتحكمًا فيها بدقة لتصنيع الدوائر المتكاملة، ويضمن فراغ الفرن عدم تأثر رقائق السيليكون بالتلوث الجوي أو الأكسدة، مما قد يؤدي إلى كارثة في وظيفة الجهاز.

تكمن القيمة الأساسية للفرن المفرغ من الهواء في تصنيع أشباه الموصلات ليس فقط في الحرارة التي يوفرها، بل في البيئة النقية التي يخلقها. فمن خلال إزالة جميع الغازات الجوية تقريبًا، فإنه يتيح دقة ونقاء على المستوى الذري، وهو المطلب الأساسي لإنشاء إلكترونيات دقيقة موثوقة وعالية الأداء.

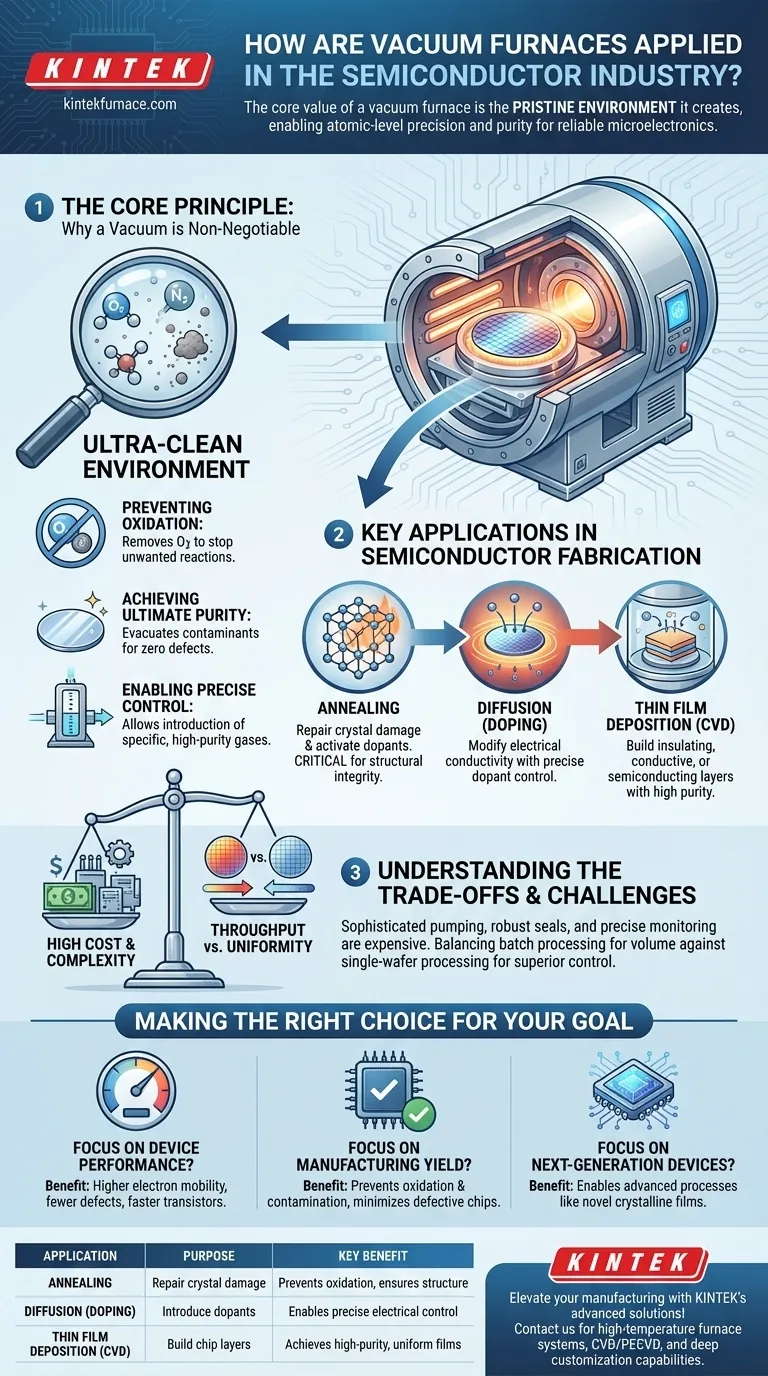

المبدأ الأساسي: لماذا يعد الفراغ أمرًا غير قابل للتفاوض

لفهم دور الأفران المفرغة من الهواء، يجب أولاً فهم سبب كون الهواء المحيط الذي نتنفسه هو العدو الرئيسي لتصنيع أشباه الموصلات. الهواء مليء بالغازات والجزيئات التفاعلية التي تكون مدمرة على المستوى النانومتري.

منع التفاعلات الكيميائية غير المرغوب فيها

التهديد الأكبر هو الأكسدة. يتفاعل السيليكون، وهو أساس جميع أشباه الموصلات تقريبًا، بسهولة مع الأكسجين في درجات الحرارة العالية المستخدمة في التصنيع. يؤدي هذا إلى تكوين طبقة غير خاضعة للتحكم من ثاني أكسيد السيليكون، مما يغير الخصائص الكهربائية للرقاقة ويدمر تصميم الدائرة المقصود. يزيل الفراغ الأكسجين، مما يمنع هذا التفاعل غير المرغوب فيه.

تحقيق أقصى درجات النقاء

يحتوي المعالج الدقيق الحديث على مليارات الترانزستورات في مساحة أصغر من طابع بريدي. حتى جسيم غبار مجهري واحد أو بضع ذرات ضالة من عنصر غير مرغوب فيه يمكن أن يخلق عيبًا قاتلاً. يزيل الفرن المفرغ من الهواء هذه الملوثات، مما يخلق بيئة نقاء قصوى من المستحيل تحقيقها في الهواء الطلق.

إتاحة التحكم الدقيق

بمجرد إنشاء فراغ نظيف، يمكن للمهندسين إدخال غازات محددة وعالية النقاء بكميات محكومة بدقة. هذا هو أساس العمليات مثل التطعيم والترسيب الكيميائي للبخار، حيث يصبح الفرن حجرة تفاعل محكمة الإغلاق، مما يضمن تفاعل العناصر المرغوبة فقط مع سطح الرقاقة.

التطبيقات الرئيسية في تصنيع أشباه الموصلات

على الرغم من أن المبدأ بسيط - إزالة الهواء - إلا أن التطبيقات متطورة للغاية. تُستخدم الأفران المفرغة من الهواء في عدة مراحل حرجة لتحويل رقاقة سيليكون خام إلى شريحة نهائية.

التلدين (المعالجة الحرارية): إصلاح وتنشيط الرقائق

تتسبب العمليات مثل زرع الأيونات، التي تغرس ذرات الشوائب في السيليكون، في إحداث أضرار كبيرة في التركيب البلوري للسيليكون. التلدين هو عملية تسخين متحكم فيها لإصلاح هذا الضرر. يعد تنفيذه في فراغ أمرًا بالغ الأهمية لضمان عدم تسبب درجة الحرارة العالية في أكسدة غير مقصودة أثناء إعادة تشكيل الشبكة البلورية.

الانتشار (التطعيم): تعديل الخصائص الكهربائية

التطعيم هو عملية إدخال الشوائب المتعمد (المواد المشوبة) مثل البورون أو الفوسفور في السيليكون لتغيير موصليته الكهربائية. في فرن الانتشار، وهو نوع من الأفران المفرغة من الهواء، تتسبب درجات الحرارة العالية في انتشار ذرات الشوائب هذه، أو "انتشارها"، في الرقاقة. يضمن الفراغ التحكم الدقيق في تركيز الشوائب وعدم إدخال أي ملوثات أخرى.

ترسيب الأغشية الرقيقة: بناء طبقات الشريحة

الرقائق الحديثة ليست متجانسة؛ إنها هياكل معقدة ثلاثية الأبعاد مبنية من عشرات الطبقات. الترسيب الكيميائي للبخار (CVD) هو عملية تتفاعل فيها الغازات على سطح الرقاقة داخل فرن لترسيب أغشية رقيقة للغاية. يمكن أن تكون هذه الأغشية عوازل (مثل ثاني أكسيد السيليكون)، أو موصلات (مثل البولي سيليكون)، أو أشباه موصلات. يعد الفراغ ضروريًا لنقاء وجودة البنية لهذه الطبقات المترسبة.

فهم المفاضلات والتحديات

على الرغم من أنها ضرورية، إلا أن الأفران المفرغة من الهواء ليست أدوات بسيطة. إنها تأتي مع تعقيدات وقيود متأصلة يجب على المهندسين إدارتها.

التكلفة والتعقيد العاليان

الأفران المفرغة من الهواء باهظة الثمن في البناء والتشغيل. يتطلب تحقيق الفراغ العالي والحفاظ عليه أنظمة ضخ متطورة كثيفة الاستهلاك للطاقة، وأختامًا قوية، ومعدات مراقبة متقدمة. يزداد التعقيد مع درجة الحرارة المطلوبة ومستوى الفراغ.

الإنتاجية مقابل التوحيد (التجانس)

غالبًا ما كانت الأفران التقليدية تعالج الرقائق في دفعات كبيرة لزيادة الإنتاجية. ومع ذلك، فإن تحقيق توحيد مثالي لدرجة الحرارة وتدفق الغاز عبر كل رقاقة في دفعة كبيرة يمثل تحديًا. يمكن أن يؤدي هذا إلى اختلافات طفيفة بين الرقائق. تحولت العديد من المنشآت الحديثة إلى المعالجة برقاقة واحدة من أجل تحكم أفضل، على حساب انخفاض الإنتاجية.

تصاميم خاصة بالعملية

يصف مصطلح "فرن مفرغ من الهواء" فئة، وليس جهازًا واحدًا. يختلف الفرن المصمم لتلدين منخفض الحرارة اختلافًا جذريًا عن مفاعل CVD عالي الحرارة. تتطلب كل عملية مزيجًا فريدًا من قدرات درجة الحرارة، وأنظمة توصيل الغاز، ومواد الحجرة، مما يزيد من التكلفة والتعقيد الإجمالي لمصنع التصنيع.

اتخاذ الخيار الصحيح لهدفك

يرتبط تطبيق تكنولوجيا الفراغ ارتباطًا مباشرًا بالأداء النهائي والموثوقية لجهاز أشباه الموصلات. إن فهم هذه العلاقة يوضح أهميتها.

- إذا كان تركيزك الأساسي هو أداء الجهاز: فإن النقاء المطلق الذي تم تحقيقه في الفرن المفرغ من الهواء يترجم مباشرة إلى حركية إلكترون أعلى وعدد أقل من العيوب، مما يتيح ترانزستورات أسرع وأكثر كفاءة في استهلاك الطاقة.

- إذا كان تركيزك الأساسي هو إنتاجية التصنيع: فإن منع الأكسدة وتلوث الجسيمات من خلال المعالجة بالفراغ هو العامل الأهم لتقليل الرقائق المعيبة وزيادة إنتاجية منشأة التصنيع.

- إذا كان تركيزك الأساسي هو إنشاء أجهزة من الجيل التالي: فإن العمليات المتقدمة مثل نمو الأغشية البلورية الجديدة للإلكترونيات الضوئية أو أجهزة الطاقة لا يمكن تحقيقها إلا في البيئة فائقة التحكم للفرن المفرغ من الهواء المتخصص.

في نهاية المطاف، يعد إتقان البيئة داخل الفرن هو الخطوة الأولى لإتقان سلوك الإلكترونات في المنتج النهائي.

جدول ملخص:

| التطبيق | الغرض | الفائدة الرئيسية |

|---|---|---|

| التلدين (المعالجة الحرارية) | إصلاح تلف البلورة الناتج عن زرع الأيونات | يمنع الأكسدة، ويضمن السلامة الهيكلية |

| الانتشار (التطعيم) | إدخال مواد مشوبة لتعديل الموصلية الكهربائية | يتيح التحكم الدقيق في الخصائص الكهربائية |

| ترسيب الأغشية الرقيقة (CVD) | بناء طبقات عازلة أو موصلة أو شبه موصلة | يحقق نقاءً عاليًا وجودة موحدة للغشاء |

ارتقِ بتصنيع أشباه الموصلات لديك باستخدام حلول الأفران المفرغة من الهواء المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجات حرارة عالية مصممة خصيصًا لصناعة أشباه الموصلات. يتم تعزيز خط إنتاجنا - الذي يشمل أفران الغلاف، والأنابيب، والدوارة، والأفران المفرغة من الهواء وذات الغلاف الجوي، وأنظمة CVD/PECVD - بقدرات قوية للتخصيص العميق لتلبية احتياجاتك التجريبية الفريدة بدقة. حقق نقاءً فائقًا وتحكمًا دقيقًا وإنتاجية أعلى لعمليات مثل التلدين والتطعيم وترسيب الأغشية الرقيقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات التصنيع لديك ودفع الابتكار في مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هو دور الأفران ذات التلبيد أو الحث الفراغي في تجديد البطاريات؟ تحسين استعادة الكاثود

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- ما هي ظروف المعالجة التي يوفرها الفرن الفراغي لكرات TiCp/Fe الدقيقة؟ التلبيد عند 900 درجة مئوية

- لماذا تعتبر بيئة التفريغ العالي ضرورية في إفقار خبث النحاس؟ عزز كفاءة فصل الخبث لديك