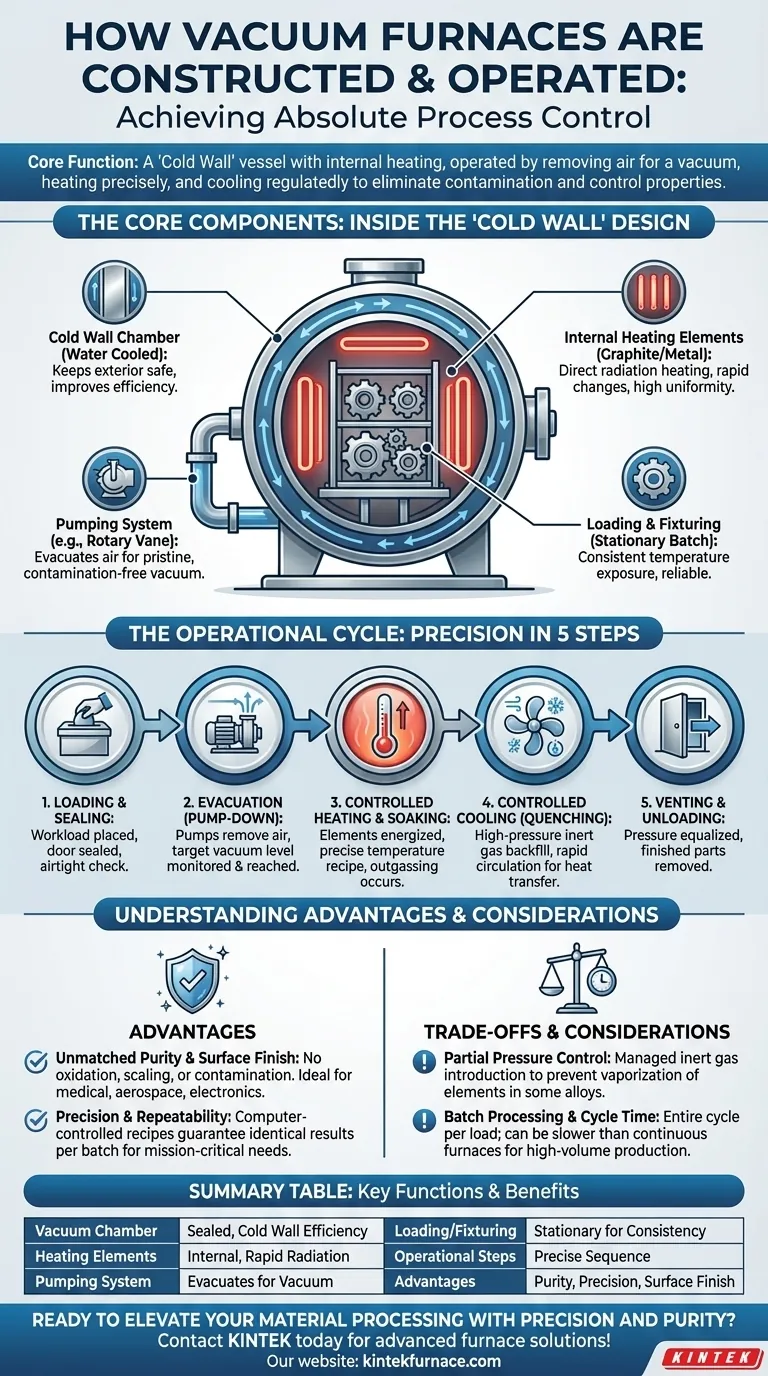

في جوهرها، تُبنى الأفران الفراغية كوعاء "جدار بارد" مزود بعناصر تسخين داخلية، ويتم تشغيلها عن طريق إزالة كل الهواء أولاً لإنشاء فراغ. ثم تُسخّن المادة الموجودة بالداخل وفقًا لوصفة دقيقة يتم التحكم فيها بواسطة الكمبيوتر قبل تبريدها بطريقة منظمة للغاية. هذه العملية تزيل التلوث الجوي وتسمح بتحكم لا مثيل له في الخصائص النهائية للمادة.

الغرض الأساسي من الفرن الفراغي ليس مجرد تسخين الأشياء بدون هواء؛ بل هو تحقيق تحكم مطلق في العملية. من خلال إزالة المتغيرات غير المتوقعة للغلاف الجوي، توفر هذه الأفران دقة لا مثيل لها في درجة الحرارة، ونقاء المواد، والتبريد، مما يجعلها ضرورية لتصنيع المكونات عالية الأداء.

المكونات الأساسية: نظرة داخل تصميم "الجدار البارد"

تستمد القدرات الفريدة للفرن الفراغي مباشرة من بنيته المتخصصة، والتي تختلف جوهريًا عن الأفران التقليدية المبطنة بمواد حرارية.

غرفة التفريغ ومبدأ "الجدار البارد"

الفرن نفسه عبارة عن وعاء محكم الإغلاق، عادة ما يكون أسطوانة أفقية أو رأسية. يتميز بجدار مزدوج الطبقات مع دوران المياه بنشاط بين الطبقات.

يحافظ تصميم "الجدار البارد" هذا على درجة حرارة الجزء الخارجي من الفرن قريبة من درجة حرارة الغرفة حتى عندما تكون درجة الحرارة الداخلية آلاف الدرجات. هذا يحسن كفاءة الطاقة ويخلق بيئة عمل أكثر أمانًا.

عناصر التسخين الداخلية

على عكس الأفران التقليدية حيث تكون الشعلات خارج الغرفة، تقع عناصر التسخين في الفرن الفراغي داخل الفراغ.

هذه العناصر، المصنوعة غالبًا من الجرافيت أو المعادن المقاومة للحرارة، تسخن قطعة العمل مباشرة عن طريق الإشعاع. يسمح هذا بتغيرات سريعة جدًا في درجة الحرارة وتجانس استثنائي، حيث لا يوجد هيكل ضخم من الطوب الحراري للتسخين أو التبريد.

نظام الضخ

قلب النظام هو سلسلة من المضخات، مثل مضخة الدوارة ذات الريش، المسؤولة عن تفريغ الغرفة. يزيل هذا النظام الهواء والغازات الأخرى لتحقيق مستوى التفريغ المطلوب، والذي يمكن أن يكون منخفضًا جدًا يقترب من الفضاء بين النجوم.

هذا الفراغ حاسم لمنع الأكسدة وإزالة الشوائب المتطايرة من المواد التي تتم معالجتها.

التحميل والتثبيت

توضع الأجزاء عادة على رفوف دوارة أو صواني متخصصة وتنقل إلى الغرفة. في معظم الأفران الفراغية الدفعية، وهي المعيار الصناعي، تبقى قطعة العمل ثابتة طوال دورة التسخين والتبريد بأكملها.

هذا يلغي الحاجة إلى آليات نقل معقدة داخل المنطقة الساخنة، مما يزيد من الموثوقية ويضمن تعرضًا ثابتًا لدرجة الحرارة للحمولة بأكملها.

دورة التشغيل: من التحميل إلى التفريغ

كل دورة فرن فراغي هي تسلسل منسق بدقة تتم إدارته بواسطة الكمبيوتر لضمان نتائج مثالية وقابلة للتكرار.

الخطوة 1: التحميل والإغلاق

تبدأ الدورة بوضع قطعة العمل في الغرفة وإغلاق باب الفرن بإحكام. يتم فحص جميع الصمامات اليدوية بدقة للتأكد من أن الوعاء محكم الإغلاق وجاهز للتفريغ.

الخطوة 2: التفريغ (الضخ)

يتم تفعيل مضخات التفريغ لإزالة الهواء من الغرفة. يراقب وحدة التحكم في النظام باستمرار مستوى التفريغ، ولا تنتقل إلى الخطوة التالية إلا بعد الوصول إلى الضغط المستهدف. هذه الخطوة هي التي تخلق بيئة نقية وخالية من التلوث.

الخطوة 3: التسخين المتحكم فيه والنقع

بمجرد إنشاء الفراغ، يتم تنشيط عناصر التسخين الداخلية. يتم رفع درجة الحرارة وفقًا لوصفة مبرمجة مسبقًا خاصة بالمادة والنتيجة المرجوة.

خلال هذه المرحلة، يمكن التحكم في درجة حرارة الفرن بدقة قصوى، غالبًا بناءً على المزدوجات الحرارية الموضوعة مباشرة على قطعة العمل. تسهل هذه الخطوة أيضًا إزالة الغازات، حيث يسحب الفراغ العناصر المتبقية غير المرغوب فيها من المادة نفسها.

الخطوة 4: التبريد المتحكم فيه (الإخماد)

بعد اكتمال دورة التسخين، يجب تبريد قطعة العمل. يتم ذلك غالبًا بسرعة عن طريق إعادة ملء الغرفة بغاز خامل عالي الضغط مثل النيتروجين أو الأرجون. تقوم مروحة قوية بتدوير الغاز لنقل الحرارة بعيدًا عن الأجزاء بسرعة. يتم التحكم في معدل التبريد بدقة مثل معدل التسخين.

الخطوة 5: التهوية والتفريغ

أخيرًا، يتم معادلة ضغط الغرفة إلى المستويات الجوية. يمكن بعد ذلك فتح الباب بأمان وتُخرج المكونات النهائية عالية النقاء.

فهم المقايضات والمزايا

بينما تعتبر الأفران الفراغية قوية بشكل لا يصدق، إلا أنها تتضمن اعتبارات محددة تجعلها مثالية لبعض التطبيقات وأقل ملاءمة للبعض الآخر.

الميزة: نقاء لا مثيل له وجودة السطح

الفائدة الأساسية هي القضاء على الأكسدة والتقشر والتلوث. تضمن بيئة الفراغ خروج الأجزاء من الفرن نظيفة ومشرقة، مع سلامة سطحية فائقة. هذا أمر غير قابل للتفاوض بالنسبة للزرعات الطبية ومكونات الطيران والأجهزة الإلكترونية.

الميزة: الدقة وقابلية التكرار

تتحكم الوصفات التي يتم التحكم فيها بواسطة الكمبيوتر في كل متغير، من مستوى الفراغ إلى معدلات ارتفاع درجة الحرارة وسرعات التبريد. وهذا يضمن أن كل جزء في كل دفعة يتلقى نفس المعالجة تمامًا، مما يضمن قابلية تكرار عملية لا مثيل لها للتصنيع الحاسم للمهام.

الاعتبار: التحكم في الضغط الجزئي

الفراغ المثالي ليس دائمًا هو الهدف. بالنسبة لبعض السبائك، يمكن أن يتسبب الفراغ العالي في تبخر عناصر أساسية، مثل الكروم في الفولاذ، من السطح. تتعامل الأفران المتقدمة مع هذا عن طريق إدخال "ضغط جزئي" متحكم فيه ومنخفض المستوى من غاز خامل لقمع هذا التأثير مع الاستمرار في منع الأكسدة.

القيود: المعالجة الدفعية ووقت الدورة

أكثر الأفران الفراغية شيوعًا هي أنظمة دفعية. يجب إكمال الدورة بأكملها - بما في ذلك الضخ والتسخين والنقع والتبريد - لحمولة واحدة. قد يؤدي هذا إلى أوقات دورة إجمالية أطول مقارنة بأفران الجو المستمرة، مما يجعلها أقل مثالية للإنتاج عالي الحجم ومنخفض الهامش.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار العملية الحرارية بالكامل على خصائص المواد ومعايير الأداء المطلوبة.

- إذا كان تركيزك الأساسي هو نقاء المواد وسلامة السطح: الفرن الفراغي ضروري لمنع الأكسدة وإزالة الملوثات، وهي حاجة ماسة لصناعات الطيران والطب والسبائك عالية الأداء.

- إذا كان تركيزك الأساسي هو قابلية تكرار العملية والدقة: تضمن الدورات التي يتحكم فيها الكمبيوتر في الفرن الفراغي نتائج متطابقة لكل دفعة، وهو أمر حيوي لمراقبة الجودة الصارمة في التصنيع الحديث.

- إذا كان تركيزك الأساسي هو معالجة المواد التفاعلية أو المتقدمة: البيئة الخاملة غير قابلة للتفاوض بالنسبة لمواد مثل التيتانيوم والسبائك الفائقة والسيراميك المتقدم التي ستتلف بالتعرض للهواء عند درجات حرارة عالية.

في النهاية، الفرن الفراغي هو استثمار في التحكم في العملية، مما يتيح إنشاء مواد بخصائص لا يمكن تحقيقها ببساطة بوسائل أخرى.

جدول ملخص:

| المكون/الخطوة | الوظيفة الرئيسية |

|---|---|

| غرفة التفريغ | وعاء محكم الإغلاق بتصميم جدار بارد للكفاءة والسلامة |

| عناصر التسخين | عناصر داخلية للتدفئة الإشعاعية المباشرة والتغيرات السريعة في درجة الحرارة |

| نظام الضخ | يزيل الهواء لإنشاء فراغ، ويمنع الأكسدة والشوائب |

| التحميل/التثبيت | تحميل دفعة ثابت لتعرض ثابت لدرجة الحرارة |

| خطوات التشغيل | التحميل، التفريغ، التسخين، التبريد، والتفريغ لدورات قابلة للتكرار |

| المزايا | نقاء ودقة وجودة سطح لا مثيل لها للمواد عالية الأداء |

| الاعتبارات | المعالجة الدفعية قد تكون لها أوقات دورة أطول؛ التحكم في الضغط الجزئي لسبائك معينة |

هل أنت مستعد لرفع مستوى معالجة المواد الخاصة بك بدقة ونقاء؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة للأفران ذات درجات الحرارة العالية مصممة خصيصًا لتلبية احتياجاتك الفريدة. يشمل خط منتجاتنا أفران Muffel، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية. سواء كنت في مجال الطيران، أو الطب، أو المواد المتقدمة، يمكننا مساعدتك في تحقيق تحكم لا مثيل له في العمليات ونتائج متفوقة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا الفراغية أن تحول عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- كيف تساهم أفران التلبيد والتلدين الفراغي في زيادة كثافة مغناطيسات NdFeB؟

- ما هي وظيفة فرن التلبيد الفراغي في عملية SAGBD؟ تحسين القوة المغناطيسية والأداء

- ما هي آلية فرن التلبيد الفراغي لـ AlCoCrFeNi2.1 + Y2O3؟ تحسين معالجة السبائك عالية الإنتروبيا الخاصة بك