عندما تفشل الطبقة الواقية على عنصر التسخين MoSi2 الخاص بك، فمن الممكن استعادتها من خلال عملية مضبوطة وعالية الحرارة. تتضمن هذه الإجراء، المعروف باسم حرق التجديد، تسخين العناصر في فرن فارغ إلى ما يزيد عن 1450 درجة مئوية لعدة ساعات في جو مؤكسد، مثل الهواء. يجبر هذا ثاني كبريتيد الموليبدينوم الأساسي على التفاعل مع الأكسجين لتكوين طبقة جديدة ومستقرة من ثاني أكسيد السيليكون (SiO2).

التجديد هو إصلاح فعال لطبقة SiO2 التالفة، ولكنه إجراء تصحيحي. يكمن الحل الحقيقي للموثوقية طويلة الأمد في فهم الظروف الجوية التي تسبب فشل الطبقة وتشغيل الفرن لمنع ذلك.

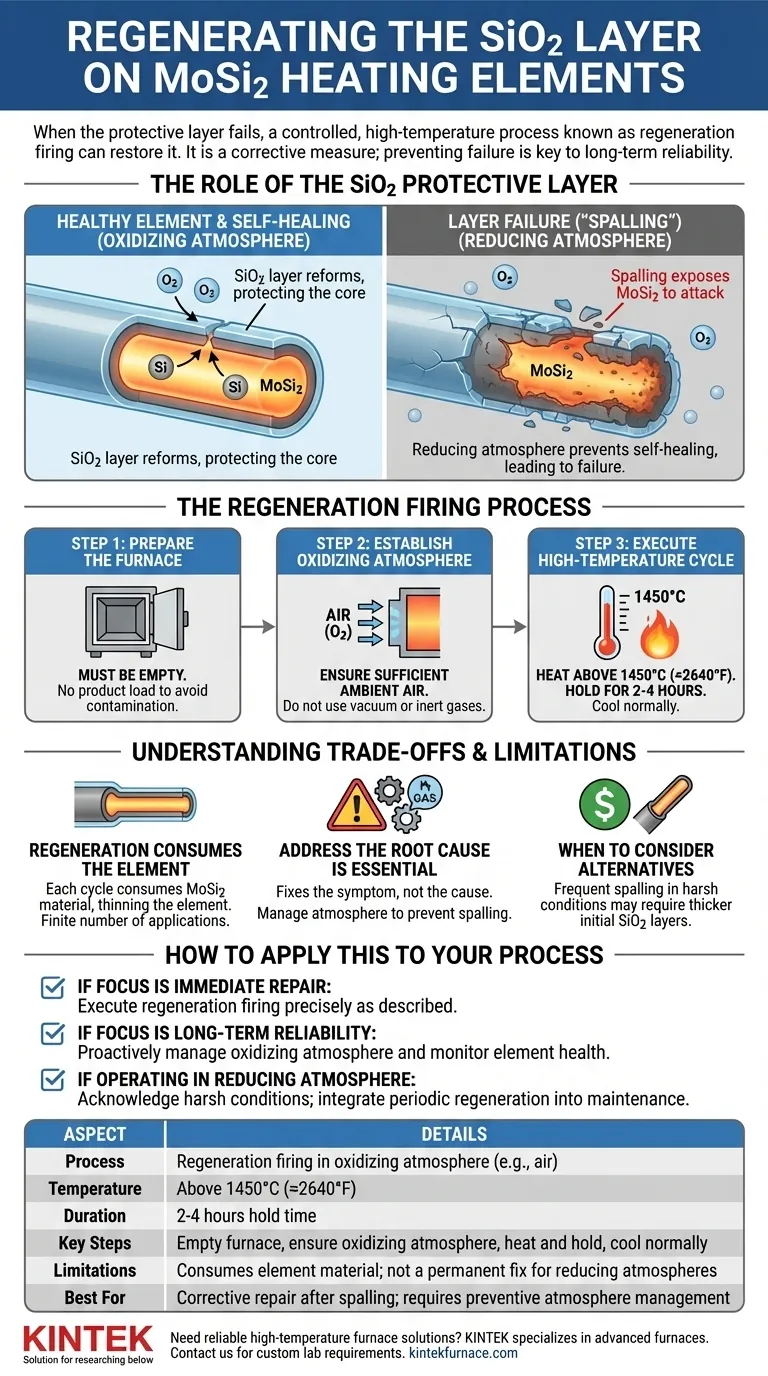

دور طبقة الحماية SiO2

لإدارة عناصر التسخين الخاصة بك بشكل صحيح، يجب عليك أولاً فهم وظيفة وضعف طلاءها الواقي. هذه الطبقة ليست مجرد طلاء مطبق؛ إنها جزء ديناميكي من العنصر نفسه.

كيف تتشكل الطبقة

تم تصميم عناصر ثاني كبريتيد الموليبدينوم (MoSi2) لتكون ذاتية الشفاء. عند تسخينها في وجود الأكسجين، يتأكسد السيليكون الموجود في العنصر لتكوين طبقة رقيقة وغير مسامية وذاتية الشفاء من ثاني أكسيد السيليكون الزجاجي (SiO2). تحمي هذه الطبقة الخاملة العنصر الأساسي من المزيد من الأكسدة المدمرة في درجات الحرارة القصوى.

لماذا تفشل الطبقة ("التقشر")

السبب الرئيسي للفشل، والذي يطلق عليه غالبًا التقشر أو الانفجار، هو تشغيل الفرن في جو مختزل. بدون أكسجين كافٍ، لا يمكن أن تحدث عملية الشفاء الذاتي. لا يمكن إصلاح أي تشققات أو عيوب موجودة في طبقة SiO2، ويصبح MoSi2 الأساسي عرضة للهجوم، مما يؤدي إلى فشل الطبقة واحتراق العنصر في النهاية.

عملية حرق التجديد

التجديد هو عملية مباشرة ولكنها دقيقة. إنه يجبر إعادة تشكيل طبقة SiO2 الواقية في ظل ظروف مثالية.

الخطوة 1: تجهيز الفرن

يجب أن يكون الفرن فارغًا أثناء هذه العملية. قد يؤدي تشغيل دورة التجديد مع حمولة منتج إلى التلوث والتسخين غير المتساوي، مما يعرض المنتج والتجديد نفسه للخطر.

الخطوة 2: إنشاء جو مؤكسد

الجو المؤكسد أمر بالغ الأهمية. بالنسبة لمعظم التطبيقات، يعني هذا ببساطة ضمان إمداد كافٍ من الهواء المحيط بغرفة الفرن. لا تقم بالتشغيل في فراغ أو باستخدام غازات خاملة مثل النيتروجين أو الأرجون أثناء هذه الدورة.

الخطوة 3: تنفيذ دورة درجات الحرارة العالية

سخن العناصر إلى درجة حرارة تزيد عن 1450 درجة مئوية (حوالي 2640 درجة فهرنهايت). احتفظ بالفرن عند هذه الدرجة الحرارة لعدة ساعات (عادة ما تكون 2-4 ساعات كافية) للسماح بتكوين طبقة SiO2 جديدة وكثيفة وموحدة عبر السطح بأكمله للعناصر. بعد وقت التثبيت، يمكن تبريد الفرن بشكل طبيعي.

فهم المفاضلات والقيود

على الرغم من فعاليته، فإن التجديد ليس حلاً مثاليًا وله آثار مهمة على عمر العنصر.

التجديد يستهلك العنصر

تستهلك كل دورة تجديد كمية صغيرة من مادة MoSi2 الأساسية لإنشاء طبقة SiO2 الجديدة. هذا يعني أن العنصر يصبح أرق قليلاً مع كل دورة. إنها عملية ذات عدد محدود من التطبيقات قبل أن يتدهور أداء العنصر.

معالجة السبب الجذري أمر ضروري

التجديد يصلح العرض، وليس السبب. إذا كانت عمليتك الصناعية تتطلب جوًا مختزلاً، فيجب عليك قبول أن التجديد الدوري سيكون جزءًا ضروريًا من جدول الصيانة الخاص بك. سيؤدي الفشل في القيام بذلك إلى فشل العنصر قبل الأوان.

متى يجب التفكير في البدائل

إذا كان التقشر مشكلة متكررة بسبب ظروف التشغيل القاسية، فقد يكون التجديد مجرد حل مؤقت. في مثل هذه الحالات، قد يكون الاستثمار في العناصر المصنعة بطبقة حماية SiO2 أكثر سمكًا في البداية حلاً أكثر فعالية من حيث التكلفة على المدى الطويل.

كيفية تطبيق هذا على عمليتك

يجب أن يسترشد استراتيجية الصيانة الخاصة بك بأهدافك التشغيلية.

- إذا كان تركيزك الأساسي هو الإصلاح الفوري: قم بتنفيذ عملية حرق التجديد بدقة كما هو موضح، مع التأكد من أن الفرن فارغ وبه جو هوائي.

- إذا كان تركيزك الأساسي هو الموثوقية طويلة الأجل: قم بإدارة جو الفرن الخاص بك بشكل استباقي ليكون مؤكسدًا كلما أمكن ذلك وراقب صحة العنصر لجدولة التجديد قبل حدوث فشل كارثي.

- إذا كان يجب عليك العمل في جو مختزل: اعترف بهذا كشرط قاسٍ للعناصر وادمج دورات التجديد الدورية في خطة الصيانة الوقائية القياسية الخاصة بك.

من خلال فهم كل من العلاج والسبب، يمكنك ضمان أقصى عمر وأداء لعناصر التسخين الخاصة بك.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| العملية | حرق التجديد في جو مؤكسد (مثل الهواء) |

| درجة الحرارة | أعلى من 1450 درجة مئوية (≈2640 درجة فهرنهايت) |

| المدة | وقت تثبيت لمدة 2-4 ساعات |

| الخطوات الرئيسية | فرن فارغ، ضمان جو مؤكسد، تسخين وتثبيت، تبريد عادي |

| القيود | يستهلك مادة العنصر بمرور الوقت؛ ليس حلاً دائمًا للأجواء المختزلة |

| الأفضل لـ | الإصلاح التصحيحي بعد التقشر؛ يتطلب إدارة جو وقائية لطول العمر |

هل تحتاج إلى حلول أفران موثوقة ذات درجة حرارة عالية؟ تتخصص KINTEK في الأفران المتقدمة مثل أفران الصندوق، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. مع البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية متطلبات المختبر الفريدة الخاصة بك، مما يضمن الأداء الأمثل والمتانة. اتصل بنا اليوم لتعزيز كفاءة مختبرك وحماية استثماراتك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة