في جوهرها، تحقق أفران التفريغ الحديثة كفاءة فائقة في استهلاك الطاقة من خلال مزيج من ثلاث استراتيجيات أساسية. فهي تستفيد من العزل المتقدم للاحتفاظ بالحرارة، وتستخدم أدوات تحكم ذكية في الطاقة مثل محركات التردد المتغير (VFDs) لتحسين استخدام الكهرباء، وتستفيد من الخصائص الفيزيائية الكامنة للتفريغ للقضاء على فقدان الحرارة من الغازات الجوية.

إن الكفاءة الحقيقية لفرن التفريغ تتجاوز مجرد تقليل استهلاك الطاقة. إنها تنبع من نهج شامل يقلل من الهدر الحراري، ويحسن توصيل الطاقة، والأهم من ذلك، يحسن جودة المنتج النهائي، مما يقلل من إعادة العمل والنفايات التي تستهلك الكثير من الطاقة.

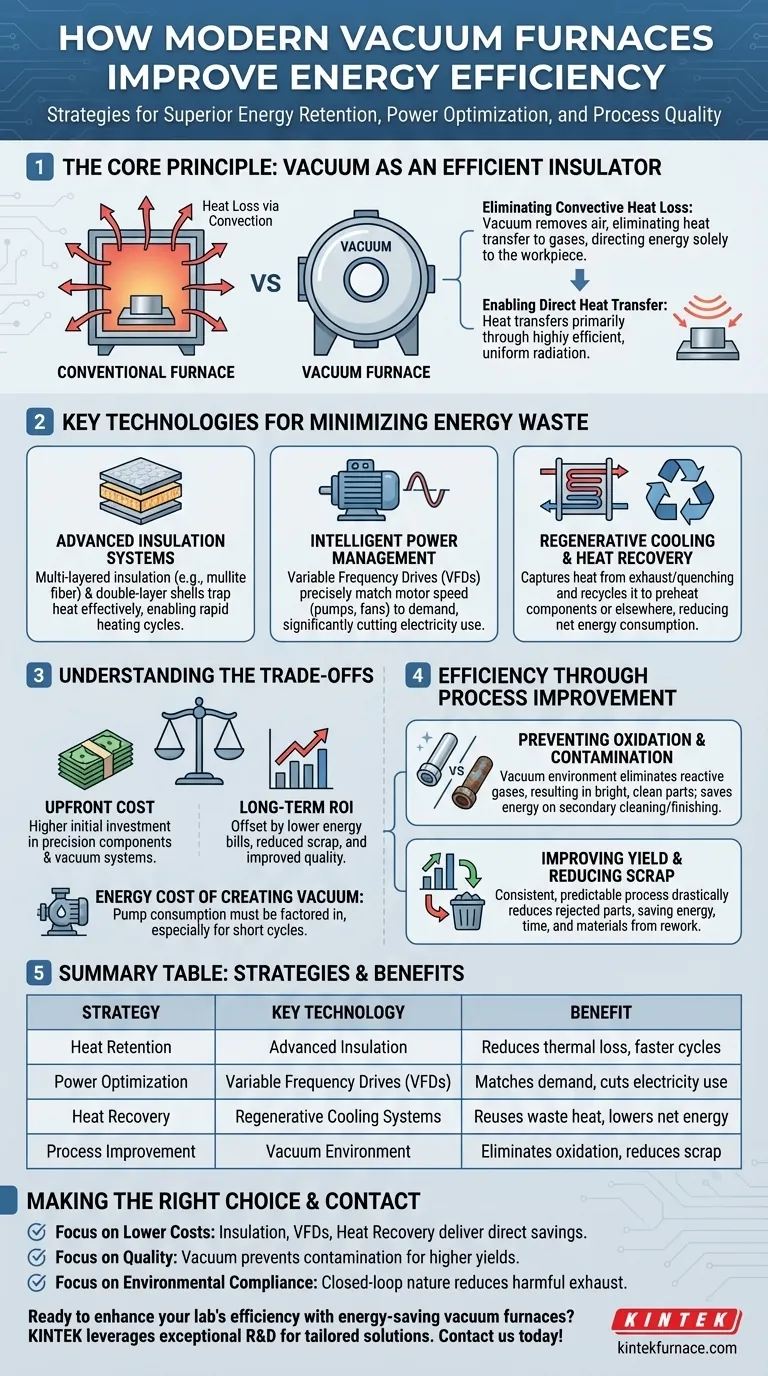

المبدأ الأساسي: لماذا التفريغ فعال بطبيعته

التفريغ ليس مجرد فراغ؛ إنه عازل قوي. من خلال إزالة الهواء والغازات الأخرى، يغير فرن التفريغ جوهريًا كيفية تصرف الحرارة، مما يخلق بيئة فعالة بشكل استثنائي للمعالجة الحرارية.

التخلص من فقدان الحرارة بالحمل الحراري

في الفرن التقليدي، تُهدر كمية كبيرة من الطاقة في تسخين الهواء المحيط، والذي ينقل تلك الحرارة بعيدًا عبر الحمل الحراري.

التفريغ يقضي تقريبًا على هذا النمط من نقل الحرارة. فمع عدم وجود جزيئات غاز لتسخينها، لا تُفقد الطاقة في الغلاف الجوي داخل الحجرة، مما يسمح بتوجيهها حصريًا إلى قطعة العمل.

تمكين نقل الحرارة المباشر

مع إزالة الحمل الحراري من المعادلة، تنتقل الحرارة في المقام الأول عن طريق الإشعاع من عناصر التسخين.

هذا النقل المباشر للطاقة على "خط البصر" عالي الكفاءة وموحد، مما يضمن تسخين الجزء بسرعة وبشكل متساوٍ دون إهدار الطاقة على وسط وسيط مثل الهواء.

التقنيات الرئيسية لتقليل هدر الطاقة

تُعد الأفران الحديثة أنظمة هندسية حيث يُصمم كل مكون لمنع تسرب الطاقة. تُحقق هذه الكفاءة من خلال العديد من التطورات التكنولوجية الرئيسية.

أنظمة العزل المتقدمة

للاحتفاظ بالحرارة بفعالية، تستخدم الأفران عزلًا متعدد الطبقات. توفر مواد مثل ألياف الموليت البوليبلورية عالية الجودة موصلية حرارية منخفضة، مما يتيح دورات تسخين سريعة مع الحفاظ على الطاقة.

غالبًا ما تتضمن التصميمات أغلفة أفران مزدوجة الطبقات مع تبريد هوائي بينهما. وهذا يخلق حاجزًا عازلًا إضافيًا، مما يقلل من فقدان الحرارة للبيئة المحيطة.

إدارة الطاقة الذكية

يمكن أن تكون المعدات المساعدة مثل المضخات ومراوح التبريد مصادر رئيسية لاستهلاك الطاقة. تُستخدم محركات التردد المتغير (VFDs) لمطابقة سرعة المحرك لهذه المكونات بدقة مع الطلب الفعلي لدورة العملية.

فبدلاً من العمل بكامل طاقتها باستمرار، تخفض محركات VFDs سرعتها خلال فترات الطلب المنخفض، مما يقلل بشكل كبير من استهلاك الكهرباء دون المساس بالأداء.

التبريد التجديدي واستعادة الحرارة

دورة التبريد توفر أيضًا فرصة لتوفير الطاقة. أنظمة التبريد التجديدي تلتقط الحرارة من غازات العادم أو وسيط التبريد السريع.

ثم يمكن إعادة تدوير هذه الطاقة الحرارية المستعادة لتسخين المكونات مسبقًا أو استخدامها في مكان آخر في المنشأة، مما يقلل من صافي استهلاك الطاقة الإجمالي للعملية بأكملها.

فهم المفاضلات

على الرغم من كفاءته العالية، فإن فرن التفريغ هو قطعة معقدة من المعدات. من الضروري وجود رؤية واضحة للمفاضلات لتحديد ما إذا كان الحل المناسب لعمليتك.

التكلفة الأولية مقابل العائد على الاستثمار على المدى الطويل

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا مقارنة بنظيراتها الجوية. تساهم المكونات الدقيقة، والحجرة القوية، وأنظمة ضخ التفريغ في ارتفاع التكلفة الأولية.

ومع ذلك، غالبًا ما يتم تعويض هذه التكلفة على المدى الطويل من خلال فواتير طاقة أقل، وتقليل نفايات المواد، وتحسين جودة المنتج، مما يؤدي إلى عائد قوي على الاستثمار.

تكلفة الطاقة لإنشاء الفراغ

لا يُعد تحقيق الفراغ عملية خالية من الطاقة. يستهلك نظام من المضخات الميكانيكية (لإنشاء فراغ أساسي) ومضخات الانتشار أو الجزيئية (لتحقيق فراغ عالٍ) الكهرباء.

يجب أخذ الطاقة المستهلكة بواسطة المضخات في الاعتبار ضمن معادلة الطاقة الإجمالية. بالنسبة للعمليات التي تتطلب دورات قصيرة فقط، يمكن أن يكون هذا الإنفاق الأولي للطاقة جزءًا ملحوظًا من الاستهلاك الكلي.

ما وراء الكيلووات: الكفاءة من خلال تحسين العملية

الجانب الأكثر أهمية، والذي غالبًا ما يتم تجاهله، في كفاءة فرن التفريغ هو قدرته على إتقان العملية المعدنية نفسها.

منع الأكسدة والتلوث

بيئة التفريغ واقية بطبيعتها. فمن خلال إزالة الأكسجين والغازات التفاعلية الأخرى، فإنها تزيل الأكسدة، وإزالة الكربون، والتلوث لسطح المادة أثناء التسخين.

ينتج عن ذلك أجزاء مشرقة ونظيفة لا تتطلب تنظيفًا لاحقًا أو تشطيبًا للسطح، مما يوفر الوقت والطاقة المرتبطة بتلك العمليات الثانوية.

تحسين الغلة وتقليل الخردة

نظرًا لأن التفريغ يوفر بيئة نظيفة وقابلة للتحكم بدرجة عالية، فإن نتائج العملية أكثر اتساقًا وتوقعًا.

يعد هذا التخفيض الكبير في الأجزاء المرفوضة أو الخردة توفيرًا هائلاً وغير مباشر للطاقة. يمثل كل جزء يجب التخلص منه أو إعادة صياغته إهدارًا كاملاً للطاقة والوقت والمواد الخام المستخدمة لإنشائه.

اتخاذ الخيار الصحيح لعمليتك

لتحديد ما إذا كان فرن التفريغ هو الاستثمار الصحيح، قم بمواءمة فوائده مع أهدافك التشغيلية الأساسية.

- إذا كان تركيزك الأساسي هو خفض تكاليف التشغيل: فإن الجمع بين العزل الفائق ومحركات التردد المتغير (VFDs) على المضخات، واستعادة الحرارة التجديدية سيحقق تخفيضات مباشرة وقابلة للقياس في فواتير الطاقة الشهرية.

- إذا كان تركيزك الأساسي هو جودة المنتج واتساقه: فإن قدرة التفريغ على منع الأكسدة والتلوث هي أقوى نقاطها، مما يؤدي إلى زيادة إنتاج العملية ومنتج نهائي فائق.

- إذا كان تركيزك الأساسي هو الامتثال البيئي: فإن طبيعة فرن التفريغ ذات الحلقة المغلقة تمنع إطلاق غازات العادم الضارة، مما يساعدك على تلبية المعايير البيئية ويقلل من تكاليف المعالجة النهائية.

في نهاية المطاف، يتطلب اختيار تقنية الفرن المناسبة النظر إلى التكلفة الإجمالية للملكية، حيث تعمل وفورات الطاقة وتحسينات العملية معًا لتقديم القيمة.

جدول الملخص:

| الإستراتيجية | التقنية الرئيسية | الفائدة |

|---|---|---|

| الاحتفاظ بالحرارة | عزل متقدم (مثل ألياف الموليت، أغلفة مزدوجة الطبقات) | يقلل من فقدان الحرارة، مما يتيح دورات تسخين أسرع |

| تحسين الطاقة | محركات التردد المتغير (VFDs) | تطابق سرعة المحرك مع الطلب، مما يقلل من استهلاك الكهرباء |

| استعادة الحرارة | أنظمة التبريد التجديدي | تلتقط وتعيد استخدام الحرارة الضائعة، مما يقلل من صافي استهلاك الطاقة |

| تحسين العملية | بيئة التفريغ | تقضي على الأكسدة والتلوث، مما يقلل من الطاقة المهدرة في الخردة وإعادة العمل |

هل أنت مستعد لتعزيز كفاءة معملك بأفران تفريغ موفرة للطاقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران كتم الصوت، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا العالية على التخصيص تلبية احتياجاتك التجريبية الفريدة، مما يساعدك على تقليل تكاليف الطاقة وتحسين جودة المنتج. اتصل بنا اليوم لمناقشة كيف يمكن أن تفيد حلول الأفران المصممة خصيصًا عمليتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء