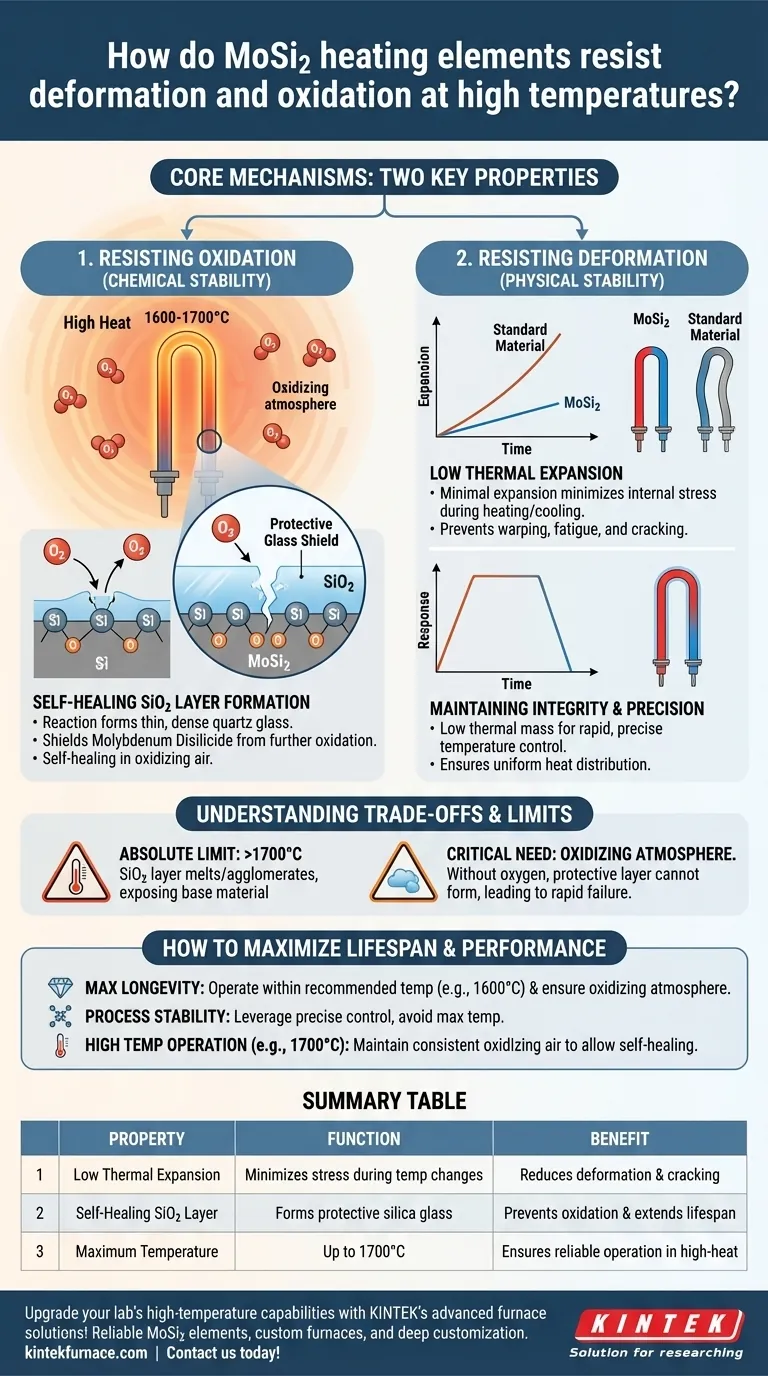

في جوهرها، تقاوم عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) الفشل الناتج عن درجات الحرارة العالية من خلال مزيج من خاصيتين رئيسيتين. يقلل معامل التمدد الحراري المنخفض الخاص بها من الإجهاد الفيزيائي والتشوه أثناء تغيرات درجة الحرارة، بينما يمنع تكوين طبقة واقية زجاجية ذاتية الشفاء على سطحها كيميائيًا من الاحتراق في الأجواء المؤكسدة.

السمة المميزة لـ MoSi2 ليست فقط مقاومتها للحرارة، بل قدرتها على إنشاء حمايتها الخاصة. في درجات الحرارة العالية، يخضع العنصر لتفاعل كيميائي مع الأكسجين لتشكيل طبقة رقيقة ومتينة من زجاج السيليكا (SiO2)، والتي تحميه من المزيد من الأكسدة.

الآلية الأساسية: مقاومة الأكسدة ذاتية الشفاء

الخاصية الأكثر أهمية لعنصر MoSi2 هي قدرته على حماية نفسه في البيئة التي يعمل فيها. هذه العملية ديناميكية وهي ما يمنح المادة عمرها الافتراضي الاستثنائي في درجات الحرارة القصوى.

تشكيل طبقة SiO2

عند تسخين عنصر MoSi2 في جو يحتوي على الأكسجين، يتفاعل السيليكون (Si) الموجود على السطح مع الأكسجين. يشكل هذا التفاعل طبقة واقية رقيقة، غير مسامية، وكثيفة من زجاج الكوارتز، المعروف أيضًا باسم السيليكا (SiO2).

هذه العملية ليست حدثًا لمرة واحدة. الطبقة ذاتية التشكيل وستتجدد إذا تعرضت للتلف، بشرط أن يستمر العنصر في العمل في بيئة مؤكسدة.

كيف تحمي هذه الطبقة العنصر

تعمل طبقة SiO2 كحاجز مادي. إنها تغلق بشكل فعال مادة ثنائي سيليسيد الموليبدينوم الأساسية عن الغلاف الجوي المحيط، مما يمنع الأكسجين من الوصول إليها والتسبب في المزيد من الأكسدة المدمرة.

هذه "الجلد" الواقي هو ما يسمح للعنصر بالعمل لآلاف الساعات في درجات حرارة قد تدمر بسرعة العديد من المعادن الأخرى.

مقاومة التشوه الفيزيائي

بالإضافة إلى الاستقرار الكيميائي، تم تصميم عناصر MoSi2 لمقاومة الضغوط الفيزيائية للعمل في درجات الحرارة العالية.

دور التمدد الحراري المنخفض

يتميز MoSi2 بمعامل تمدد حراري صغير جدًا. هذا يعني أنه عندما يسخن من درجة حرارة الغرفة إلى درجة حرارة التشغيل التي تتراوح بين 1600-1700 درجة مئوية، فإنه يتمدد قليلاً جدًا.

هذه الخاصية حاسمة لأنها تقلل من الإجهاد الداخلي. المواد التي تتمدد وتتقلص بشكل كبير تكون عرضة للالتواء والتعب والتشقق على مدار دورات التسخين والتبريد المتكررة. يمنع استقرار MoSi2 ذلك.

الحفاظ على السلامة الهيكلية والدقة

يضمن التمدد الحراري المنخفض أن يحافظ العنصر على شكله وموضعه داخل الفرن. هذا أمر حيوي لتوزيع حرارة موحد وتحكم موثوق في درجة الحرارة.

علاوة على ذلك، تسمح الكتلة الحرارية المنخفضة لهذه العناصر بالتسخين والتبريد السريع مع الحد الأدنى من خطر الصدمة الحرارية، مما يتيح تحكمًا دقيقًا في درجة الحرارة مع تقليل التجاوزات والنقصان.

فهم المقايضات والحدود التشغيلية

على الرغم من متانتها الفائقة، فإن عناصر MoSi2 ليست منيعة. آليتها الوقائية لها متطلبات وقيود محددة يجب فهمها للتشغيل الناجح.

الحد الأقصى المطلق لدرجة الحرارة

طبقة SiO2 الواقية هي شكل من أشكال الزجاج، ولها نقطة انصهار. فوق 1700 درجة مئوية (3092 درجة فهرنهايت)، تبدأ هذه الطبقة في التلين والانصهار والتكتل إلى قطرات بسبب التوتر السطحي.

عندما يحدث هذا، تفقد الطبقة جودتها المستمرة والواقية، مما يعرض المادة الأساسية للأكسدة. هذا يحدد الحد التشغيلي العلوي لهذه العناصر، كما هو الحال في نماذج مثل BR1800، التي يبلغ أقصى درجة حرارة تشغيل لها 1700 درجة مئوية.

الحاجة الماسة إلى جو مؤكسد

تعتمد آلية الشفاء الذاتي كليًا على وجود الأكسجين. استخدام عناصر MoSi2 في جو مختزل أو خامل أو مفرغ عند درجات حرارة عالية ضار للغاية.

بدون الأكسجين، لا يمكن لطبقة SiO2 الواقية أن تتشكل أو تتجدد. يمكن إزالة أي طبقة موجودة، مما يؤدي إلى تدهور سريع وفشل العنصر.

كيفية زيادة عمر العنصر وأدائه

يجب أن تستند استراتيجيتك التشغيلية إلى فهم واضح لخصائص المادة.

- إذا كان تركيزك الأساسي هو أقصى طول عمر: قم بتشغيل العناصر ضمن درجة حرارة العمل الموصى بها (على سبيل المثال، 1600 درجة مئوية لنموذج BR1700) وتأكد دائمًا من وجود جو مؤكسد أثناء التشغيل في درجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو استقرار العملية: استفد من الكتلة الحرارية المنخفضة والتمدد للتحكم الدقيق في درجة الحرارة، ولكن تجنب دفع العناصر إلى أقصى درجة حرارة مطلقة للحفاظ على هامش أمان.

- إذا كان يجب عليك العمل بالقرب من درجة الحرارة القصوى (على سبيل المثال، 1700 درجة مئوية): كن على دراية بأنك قريب من نقطة انصهار SiO2. الجو المؤكسد الثابت أمر غير قابل للتفاوض للسماح بالشفاء الذاتي السريع إذا تعرضت الطبقة الواقية للخطر.

من خلال فهم أن قوة MoSi2 تكمن في درعها الديناميكي ذاتي الشفاء، يمكنك تهيئة الظروف المثالية لأداء طويل الأمد وموثوق.

جدول الملخص:

| الخاصية | الوظيفة | الفائدة |

|---|---|---|

| تمدد حراري منخفض | يقلل الإجهاد أثناء تغيرات درجة الحرارة | يقلل التشوه والتشقق |

| طبقة SiO2 ذاتية الشفاء | تشكل زجاج السيليكا الواقي في الأجواء المؤكسدة | يمنع الأكسدة ويطيل العمر الافتراضي |

| درجة الحرارة القصوى | حتى 1700 درجة مئوية | يضمن التشغيل الموثوق به في بيئات الحرارة العالية |

قم بترقية قدرات مختبرك في درجات الحرارة العالية باستخدام حلول الأفران المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة عناصر تسخين MoSi2 موثوقة وأفران عالية الحرارة مخصصة، بما في ذلك أفران الكتم، الأنابيب، الدوارة، الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز الأداء وطول العمر في عملياتك ذات درجات الحرارة العالية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية