في جوهرها، تختلف سبائك التسخين المقاومة بطريقتين أساسيتين: نسبة المعادن المكونة الأساسية، مثل النيكل والكروم، والكميات الدقيقة، وغالبًا ما تكون ضئيلة، من العناصر النزرة المضافة لتحسين أدائها. هذه الاختلافات التركيبية الرئيسية والثانوية ليست عشوائية؛ بل هي مصممة لإنتاج سلوكيات محددة، مما يؤثر بشكل مباشر على أقصى درجة حرارة تشغيل للسبيكة، ومقاومتها الكهربائية، وعمرها التشغيلي.

الرؤية الحاسمة هي أنه بينما تحدد نسبة المعادن الأساسية الفئة العامة للسبيكة، فإن التحكم المتطور في العناصر النزرة - والذي غالبًا ما يكون سرًا خاصًا بالشركة المصنعة - هو الذي يحدد حقًا استقرارها في درجات الحرارة العالية وموثوقيتها القصوى في تطبيق التسخين.

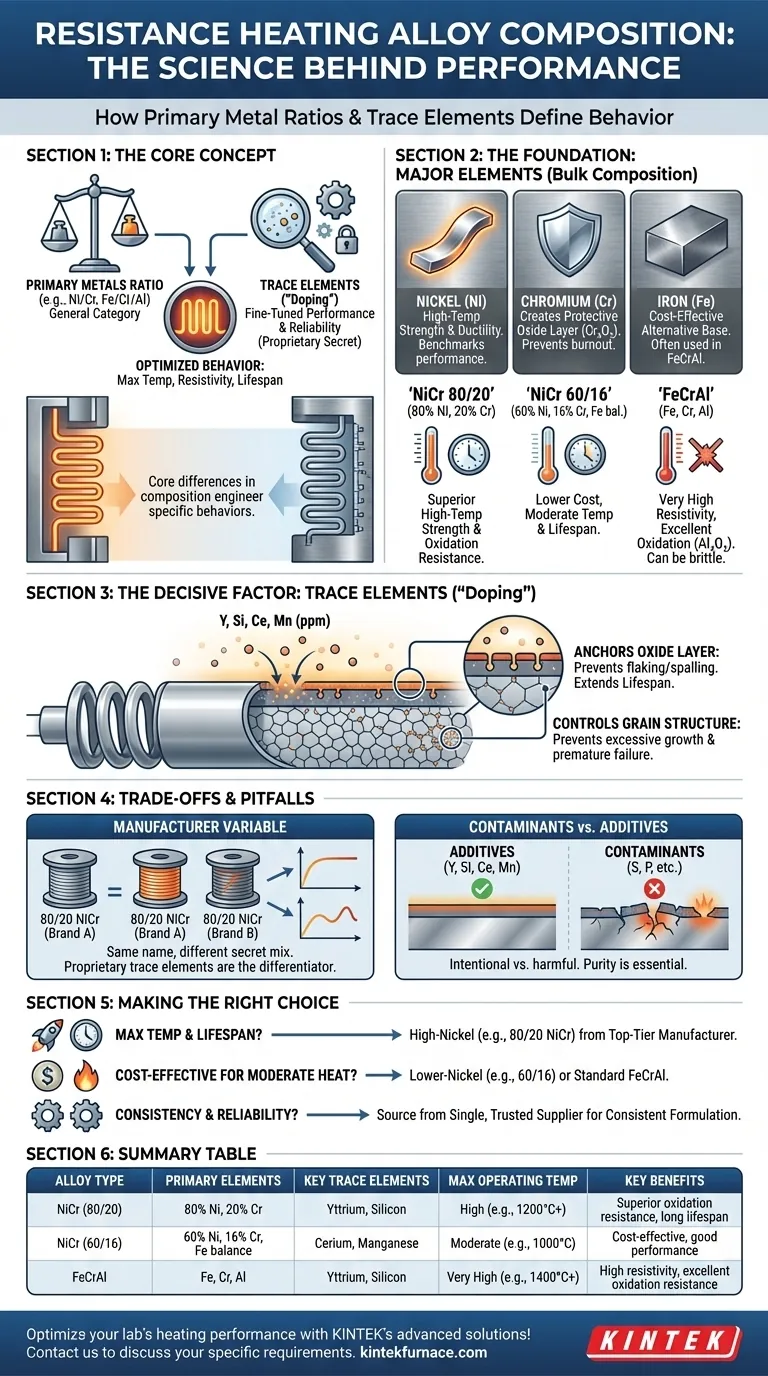

الأساس: عناصر السبائك الرئيسية

يحدد التركيب الكلي للسبيكة خصائصها الأساسية. العناصر الأكثر شيوعًا هي النيكل (Ni)، والكروم (Cr)، والحديد (Fe)، وتعتبر نسبها النسبية هي المواصفات الأولى والأكثر أهمية.

دور النيكل (Ni) والكروم (Cr)

يُقدر النيكل لمرونته وقوته الممتازة في درجات الحرارة العالية. الكروم هو المكون الحاسم لإنشاء طبقة أكسيد واقية على سطح السبيكة عند تسخينها.

هذه الطبقة الواقية، عادةً أكسيد الكروم (Cr₂O₃)، هي التي تمنع المعدن الأساسي من الاحتراق، وتعمل كطبقة خارجية مستقرة ومتماسكة تقاوم المزيد من الأكسدة.

تأثير النسب (على سبيل المثال، 80/20 مقابل 60/16)

تؤثر النسبة بين النيكل والكروم بشكل مباشر على الأداء. سبيكة 80 نيكل، 20 كروم (غالبًا ما تسمى نيكروم 80/20) هي المعيار لعناصر التسخين عالية الأداء. يوفر المحتوى العالي من النيكل قوة فائقة في درجات الحرارة العالية ومقاومة للأكسدة.

توفر سبيكة 60 نيكل، 16 كروم (مع كون الباقي غالبًا حديدًا) بديلاً أقل تكلفة. على الرغم من أنها لا تزال فعالة للغاية، إلا أن انخفاض محتواها من النيكل والكروم يؤدي عادةً إلى انخفاض أقصى درجة حرارة تشغيل وعمر خدمة أقصر مقارنة بنظيرتها 80/20.

بديل الحديد-الكروم-الألومنيوم (FeCrAl)

فئة رئيسية أخرى من السبائك تستبدل النيكل بالحديد كمكون أساسي، مما ينتج سبائك FeCrAl. تُعرف هذه السبائك بمقاومتها العالية جدًا ومقاومتها الممتازة للأكسدة، بفضل تكوين طبقة من أكسيد الألومنيوم (Al₂O₃).

بينما يمكن لسبائك FeCrAl غالبًا أن تصل إلى درجات حرارة أعلى من سبائك NiCr، إلا أنها يمكن أن تصبح هشة بعد الدورات الحرارية. يعتمد الاختيار بين NiCr و FeCrAl على المتطلبات المحددة لتطبيق التسخين.

العامل الحاسم: العناصر النزرة

إذا كانت العناصر الرئيسية تحدد المرحلة، فإن العناصر النزرة توجه الأداء. هذه إضافات صغيرة ومقصودة - تُقاس أحيانًا بأجزاء في المليون - ولها تأثير كبير بشكل غير متناسب على سلوك السبيكة.

تعزيز طبقة الأكسيد الواقية

الوظيفة الأكثر أهمية للعناصر النزرة هي تحسين التصاق وسلامة طبقة الأكسيد الواقية. تتم إضافة مواد مضافة مثل الإيتريوم (Y)، والسيليكون (Si)، والسيريوم (Ce)، والمنغنيز (Mn) إلى السبيكة بكميات دقيقة.

تنتقل هذه العناصر إلى السطح أثناء التسخين وتثبت طبقة الأكسيد على المعدن الأساسي، مما يمنعها من التقشر أو التكسر أثناء الدورات الحرارية. طبقة أكسيد أكثر التصاقًا تترجم مباشرة إلى عمر أطول للعنصر.

التحكم في بنية الحبيبات والاستقرار

تساعد العناصر النزرة أيضًا في التحكم في بنية حبيبات السبيكة في درجات الحرارة العالية. عن طريق تثبيت حدود الحبيبات، فإنها تمنع النمو المفرط للحبيبات، مما يحافظ على القوة الميكانيكية للمادة ويمنع الفشل المبكر.

فهم المقايضات والمخاطر

تركيب السبيكة هو سلسلة من التنازلات الهندسية المتعمدة. فهم هذه المقايضات هو مفتاح تجنب الإخفاقات الشائعة.

متغير الشركة المصنعة

ليست سبيكتان تُباعان تحت نفس الاسم (على سبيل المثال، "80/20 NiCr") من مصنعين مختلفين متطابقتين بالضرورة. المزيج الخاص من العناصر النزرة هو عامل تمييز رئيسي وسبب أساسي للاختلافات في الأداء والسعر.

لقد خضعت سبيكة ممتازة من مصنع ذي سمعة طيبة لبحث مكثف لتحسين حزمة عناصرها النزرة لتحقيق أقصى عمر افتراضي. قد يكون البديل الأرخص يحتوي على النسبة الصحيحة للعناصر الرئيسية ولكنه يفتقر إلى "التطعيم" المكرر اللازم للاستقرار طويل الأمد.

الملوثات مقابل المواد المضافة

هناك فرق حاسم بين الإضافات النزرة المتعمدة والملوثات غير المقصودة. يمكن أن تكون عناصر مثل الكبريت والفوسفور، حتى بكميات ضئيلة، ضارة للغاية.

يمكن أن تعطل هذه الملوثات تكوين طبقة أكسيد مستقرة وتخلق نقاط ضعف، مما يؤدي إلى فشل سريع وموضعي لعنصر التسخين. لهذا السبب، يعد الحصول على سبائك عالية النقاء ومتحكم بها جيدًا أمرًا ضروريًا للتطبيقات الحرجة.

اتخاذ القرار الصحيح لتطبيقك

اختيار سبيكة لا يتعلق فقط بمطابقة تصنيف درجة الحرارة؛ بل يتعلق بمطابقة التركيب لمتطلبات الأداء والموثوقية والتكلفة الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة تشغيل وعمر افتراضي: اختر سبيكة عالية النيكل مثل 80/20 NiCr من مصنع من الدرجة الأولى معروف بتحكمه الصارم في التركيب وعناصره النزرة المحسنة.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للحرارة المعتدلة: يمكن أن توفر سبيكة أقل نيكلًا (مثل 60/16 NiCrFe) أو سبيكة FeCrAl قياسية قيمة وأداءً ممتازين.

- إذا كان تركيزك الأساسي هو الاتساق والموثوقية: احصل على سبيكتك من مورد واحد موثوق به لضمان بقاء تركيبة العناصر النزرة الخاصة، وبالتالي الأداء، متسقة من دفعة إلى أخرى.

في النهاية، يحول فهم تركيب السبيكة عملية اختيارك من مجرد بحث بسيط في ورقة بيانات إلى قرار استراتيجي يضمن الموثوقية طويلة الأمد لتصميمك.

جدول الملخص:

| نوع السبيكة | العناصر الأساسية | العناصر النزرة الرئيسية | أقصى درجة حرارة تشغيل | الفوائد الرئيسية |

|---|---|---|---|---|

| NiCr (80/20) | 80% نيكل، 20% كروم | إيتريوم، سيليكون | عالية (على سبيل المثال، 1200 درجة مئوية+) | مقاومة فائقة للأكسدة، عمر افتراضي طويل |

| NiCr (60/16) | 60% نيكل، 16% كروم، الباقي حديد | سيريوم، منغنيز | معتدلة (على سبيل المثال، 1000 درجة مئوية) | فعالة من حيث التكلفة، أداء جيد |

| FeCrAl | حديد، كروم، ألومنيوم | إيتريوم، سيليكون | عالية جدًا (على سبيل المثال، 1400 درجة مئوية+) | مقاومة عالية، مقاومة ممتازة للأكسدة |

حسّن أداء التسخين في مختبرك باستخدام حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا على التخصيص العميق اختيار السبيكة الدقيق لاحتياجاتك التجريبية الفريدة، مما يعزز الموثوقية والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم متطلباتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

يسأل الناس أيضًا

- ما هي نطاقات درجات الحرارة الموصى بها لعناصر التسخين من كربيد السيليكون (SiC) مقابل داي سيليسايد الموليبدينوم (MoSi2)؟ حسّن أداء فرنك

- ما هي الخصائص التشغيلية لعناصر التسخين من كربيد السيليكون (SiC)؟ تعظيم الأداء والكفاءة في درجات الحرارة العالية

- ما هي درجة حرارة التشغيل لكربيد السيليكون (SiC)؟ احصل على أداء موثوق به حتى 1600 درجة مئوية

- ما هي المعايير التي يحددها معيار اللجنة الكهروتقنية الدولية (IEC) لعناصر التسخين؟ ضمان السلامة والأداء

- ما هي عناصر التسخين المستخدمة في أفران الأنبوب عالية الحرارة؟ اكتشف SiC و MoSi2 للحرارة القصوى