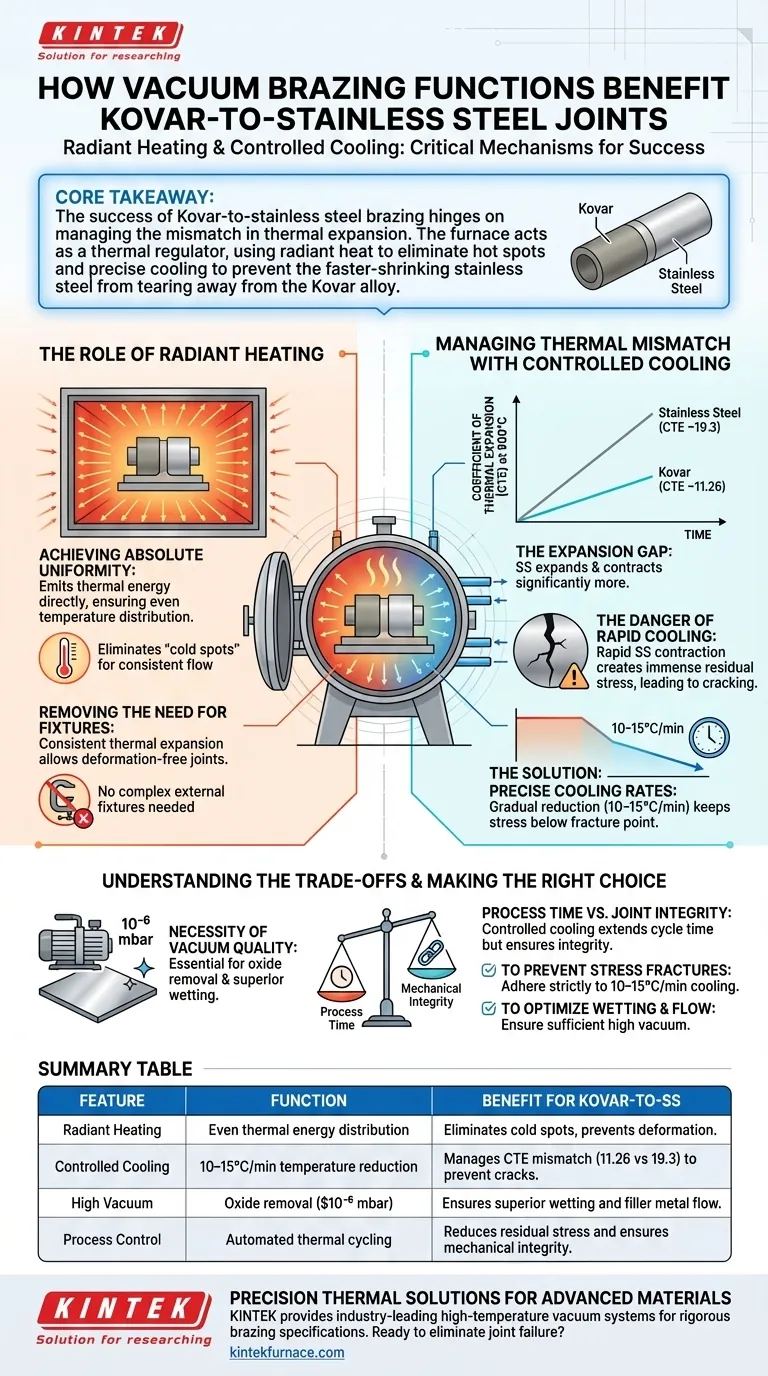

التسخين بالإشعاع والتبريد المتحكم فيه هما الآليتان الحرجتان اللتان تسمحان لفرن اللحام بالتفريغ بالربط بنجاح بين مواد ذات خصائص فيزيائية مختلفة بشكل كبير. بينما يضمن التسخين بالإشعاع تجانس درجة الحرارة المطلوب للتدفق المتسق، فإن التبريد المتحكم فيه يدير بدقة فجوة الانكماش بين المعدنين لمنع الفشل الهيكلي.

الفكرة الأساسية يعتمد نجاح لحام الكوفار بالفولاذ المقاوم للصدأ على إدارة عدم التوافق في التمدد الحراري. يعمل الفرن كمنظم حراري، باستخدام الحرارة المشعة للقضاء على النقاط الساخنة والتبريد الدقيق لمنع الفولاذ المقاوم للصدأ، الذي ينكمش بشكل أسرع، من الانفصال عن سبيكة الكوفار.

دور التسخين بالإشعاع

تحقيق التجانس المطلق

يعمل التسخين بالإشعاع عن طريق إصدار الطاقة الحرارية مباشرة إلى الحمولة، مما يضمن توزيعًا متساويًا لدرجة الحرارة عبر منطقة اللحام بأكملها.

هذا يلغي "النقاط الباردة" حيث قد يفشل معدن الحشو في الذوبان أو التدفق بشكل صحيح.

إزالة الحاجة إلى التثبيت

نظرًا لأن الحرارة تطبق بشكل موحد للغاية، فإن التجميع يتعرض لتمدد حراري متسق.

هذا الاستقرار يسمح بإنشاء وصلات خالية من التشوه دون الحاجة إلى أدوات تثبيت خارجية معقدة لتثبيت الأجزاء في مكانها.

إدارة عدم التوافق الحراري مع التبريد المتحكم فيه

فجوة التمدد

التحدي الرئيسي في ربط هذه المواد هو الاختلاف في معامل التمدد الحراري (CTE).

عند 900 درجة مئوية، يبلغ معامل التمدد الحراري للفولاذ المقاوم للصدأ حوالي 19.3، بينما يكون الكوفار أقل بكثير عند 11.26.

هذا يعني أن الفولاذ المقاوم للصدأ يتمدد وينكمش بشكل كبير أكثر من الكوفار أثناء الدورة الحرارية.

خطر التبريد السريع

إذا تم تبريد التجميع بسرعة كبيرة، فسوف ينكمش الفولاذ المقاوم للصدأ بسرعة، ويتعارض مع الكوفار الأكثر استقرارًا.

هذا يخلق إجهادًا حراريًا متبقيًا هائلاً عند الواجهة، مما يؤدي غالبًا إلى تشقق فوري أو فشل لاحق في الوصلة.

الحل: معدلات تبريد دقيقة

يخفف فرن التفريغ هذا الخطر من خلال معدل تبريد متحكم فيه، يتم تعيينه عادةً بين 10 إلى 15 درجة مئوية في الدقيقة.

هذا الانخفاض التدريجي في درجة الحرارة يسمح للمواد بالانكماش بالتوازن، مما يحافظ على مستويات الإجهاد أقل من نقطة الكسر.

فهم المقايضات

ضرورة جودة التفريغ

بينما تعد الإدارة الحرارية مفتاح منع الشقوق، إلا أنها غير فعالة بدون بيئة تفريغ نقية.

يتطلب التسخين بالإشعاع تفريغًا عاليًا (على سبيل المثال، $10^{-6}$ ملي بار) للسماح بإزالة الأكاسيد؛ إذا كان التفريغ ضعيفًا، فستبقى الأكاسيد، ولن يبلل معدن الحشو السطح بغض النظر عن ملف درجة الحرارة.

وقت العملية مقابل سلامة الوصلة

تطيل مرحلة التبريد المتحكم فيه بشكل كبير من وقت الدورة مقارنة باللحام القياسي.

أنت تقوم فعليًا بالمقايضة بين سرعة الإنتاج و السلامة الميكانيكية. إن التسرع في مرحلة التبريد لزيادة الإنتاجية سيؤدي دائمًا تقريبًا إلى تشقق الوصلات عند العمل مع اختلافات معامل التمدد الحراري بهذا الحجم.

اتخاذ القرار الصحيح لهدفك

لتحقيق أفضل النتائج في لحام الكوفار بالفولاذ المقاوم للصدأ، قم بمواءمة معلمات العملية الخاصة بك مع متطلباتك المحددة:

- إذا كان تركيزك الأساسي هو منع كسور الإجهاد: التزم بدقة بمعدل تبريد يبلغ 10-15 درجة مئوية في الدقيقة لاستيعاب عدم التوافق في معامل التمدد الحراري (11.26 مقابل 19.3).

- إذا كان تركيزك الأساسي هو التبلل والتدفق: تأكد من أن مستويات التفريغ لديك كافية لإزالة أغشية الأكاسيد، مما يسمح للحرارة المشعة بتعزيز الانتشار المثالي.

يعتمد النجاح في هذا التطبيق ليس فقط على الوصول إلى درجة الحرارة الصحيحة، ولكن على التحكم الدقيق في كيفية العودة منها.

جدول الملخص:

| الميزة | الوظيفة | الفائدة للكوفار والفولاذ المقاوم للصدأ |

|---|---|---|

| التسخين بالإشعاع | توزيع متساوٍ للطاقة الحرارية | يزيل النقاط الباردة ويمنع تشوه الأجزاء |

| التبريد المتحكم فيه | انخفاض درجة الحرارة بمعدل 10-15 درجة مئوية في الدقيقة | يدير عدم التوافق في معامل التمدد الحراري (11.26 مقابل 19.3) لمنع الشقوق |

| التفريغ العالي | إزالة الأكاسيد (ملي بار $10^{-6}$) | يضمن تبللًا فائقًا وتدفقًا لمعدن الحشو |

| التحكم في العملية | دورة حرارية آلية | يقلل الإجهاد المتبقي ويضمن السلامة الميكانيكية |

حلول حرارية دقيقة لموادك المتقدمة

يتطلب النجاح في ربط المواد ذات التمدد الحراري غير المتوافق أكثر من مجرد الحرارة؛ يتطلب تحكمًا مطلقًا. توفر KINTEK أنظمة تفريغ عالية الحرارة رائدة في الصناعة مصممة للتعامل مع مواصفات اللحام الأكثر صرامة.

سواء كنت تربط الكوفار بالفولاذ المقاوم للصدأ أو تطور واجهات مواد جديدة، فإن أفراننا المختبرية والصناعية توفر الاستقرار الذي تحتاجه. بدعم من البحث والتطوير الخبير والتصنيع العالمي، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD، وكلها قابلة للتخصيص بالكامل لتلبية احتياجات البحث أو الإنتاج الفريدة الخاصة بك.

هل أنت مستعد للتخلص من فشل الوصلات وتحسين عمليتك الحرارية؟ اتصل بفريق الهندسة لدينا اليوم للعثور على حل الفرن المثالي لتطبيقك.

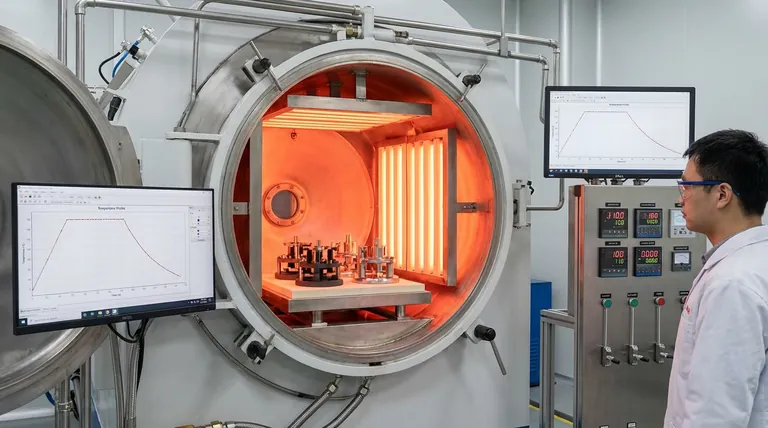

دليل مرئي

المراجع

- The Influence of the Size of the Brazing Gap on the Structure and Strength of Kovar Joints with Stainless Steel. DOI: 10.15407/mfint.47.03.0271

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- ما هي أنواع المواد أو المنتجات التي تستخدم لها أفران التخمير بالتفريغ بشكل أساسي؟ أساسي للمواد عالية القيمة والمتفاعلة

- ما هو الدور الذي تلعبه الأفران الفراغية في الإنتاج الصناعي الحديث؟ ضرورية للتصنيع عالي النقاء وعالي الأداء

- ما هي الأهداف الأساسية لعملية استخدام فرن التلدين الفراغي لمعالجة الأفلام متعددة الطبقات من السبائك عالية الإنتروبيا (HEA)؟

- كيف يحسن فرن التلدين الفراغي أداء المواد؟ تحقيق النقاء والقوة في المواد

- لماذا يعتبر الفرن المختبري عالي الحرارة المزود بنظام تفريغ عالي ضروريًا لتفاعلات المعدن والخبث؟

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة

- كيف يساهم فرن التلبيد الصناعي بالفراغ في تكثيف مغناطيسات NdFeB؟ | رؤى الخبراء

- كيف يؤثر رفع درجة حرارة التلدين في الفرن الفراغي إلى 900 كلفن سلبًا على مركبات التيتانيوم والجرافيت المتمدد حراريًا (Ti–TEG)؟