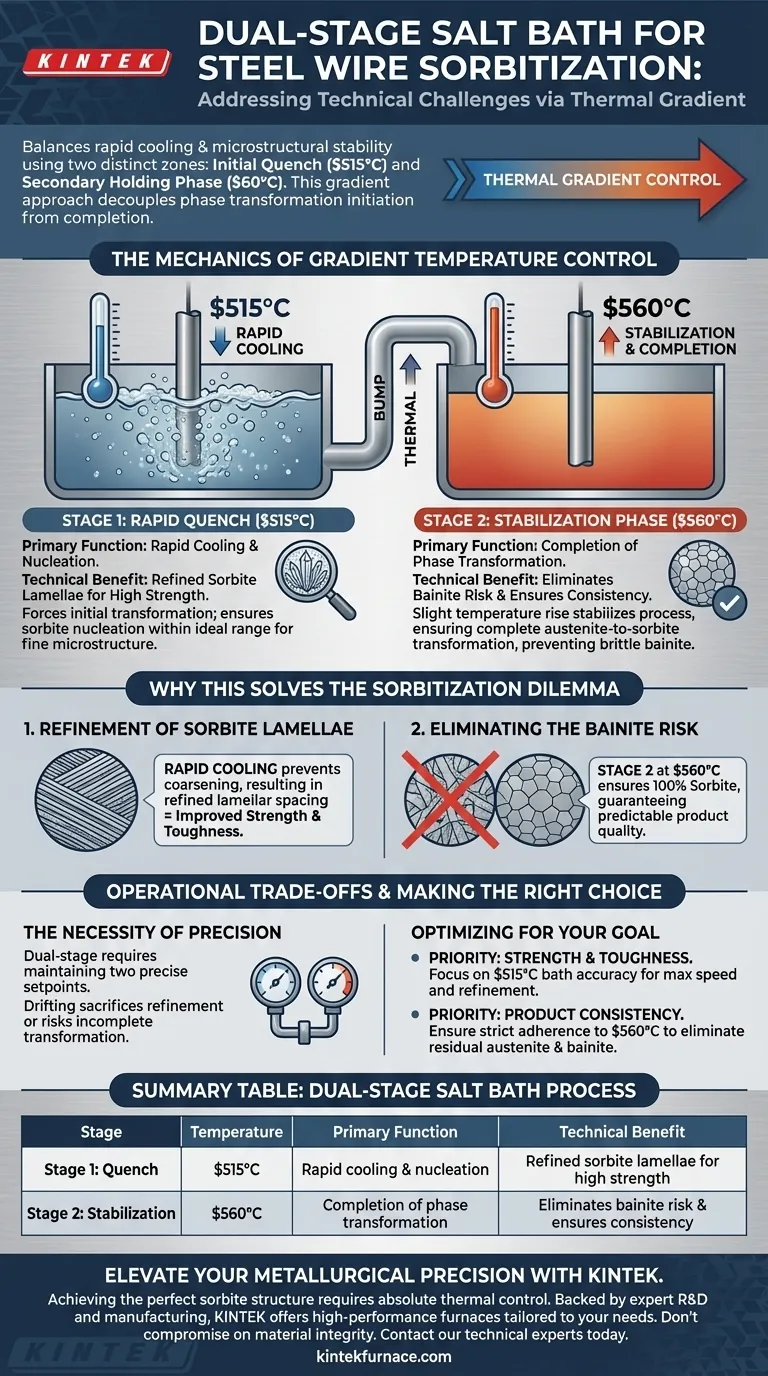

يعالج تصميم حمام الملح ثنائي المراحل المتطلبات المتعارضة للتبريد السريع والاستقرار المجهري من خلال استخدام منطقتي درجة حرارة مميزتين: تبريد أولي عند $515^\circ\text{C}$ ومرحلة تثبيت ثانوية عند $560^\circ\text{C}$.

يفصل هذا النهج التدريجي بدء التحول الطوري عن اكتماله. تعمل المرحلة الأولى على تبريد سريع لتنقية البنية المجهرية، بينما تضمن المرحلة الثانية تحول الفولاذ بالكامل إلى سُربيت بدلاً من الأطوار غير المرغوب فيها.

من خلال إدارة الملف الحراري على مراحل، يحل هذا النظام المفاضلة بين سرعة التبريد ونقاء الطور، مما يمنع تكوين الباينيت الهش مع زيادة قوة ومتانة سلك الفولاذ إلى أقصى حد.

آليات التحكم في درجة الحرارة التدريجية

المرحلة الأولى: التبريد السريع ($515^\circ\text{C}$)

التحدي الرئيسي في التصلد هو تحقيق بنية مجهرية دقيقة دون إحداث عيوب.

تم ضبط الحمام الأول على $515^\circ\text{C}$ لإنشاء فرق كبير في درجات الحرارة بين السلك الساخن ووسط التبريد.

هذه "الصدمة الحرارية" تجبر التحول الطوري الأولي على الحدوث بسرعة. من خلال الحفاظ على درجة حرارة أقل خلال هذه المرحلة، يضمن النظام أن يحدث تنوي السُربيت ضمن النطاق المثالي، مما يضع الأساس للقوة العالية.

المرحلة الثانية: مرحلة التثبيت ($560^\circ\text{C}$)

التحدي الثانوي هو التعامل مع "الطرف الأخير" من عملية التحول.

إذا بقي السلك عند درجة حرارة $515^\circ\text{C}$ المنخفضة لفترة طويلة جدًا، أو برد أكثر، فهناك خطر أن يتحول الأوستينيت المتبقي إلى باينيت.

يرفع الحمام الثاني عند $560^\circ\text{C}$ درجة الحرارة قليلاً لتثبيت العملية. هذه الدفعة الحرارية تضمن أن يتحول أي أوستينيت متبقٍ بالكامل إلى سُربيت، مما يؤمن سلامة المادة.

لماذا يحل هذا معضلة التصلد

تنقية صفائح السُربيت

تُملى قوة سلك الفولاذ إلى حد كبير بدقة بنيته الداخلية، وخاصة صفائح السُربيت.

يمنع التبريد السريع في المرحلة الأولى من نمو البنية البلورية بشكل كبير (تخشن).

ينتج عن ذلك تباعد صفائحي دقيق، مما يترجم مباشرة إلى خصائص ميكانيكية محسنة، وخاصة قوة ومتانة أعلى.

إزالة خطر الباينيت

البينيت هو بنية مجهرية ذات أداء أقل تخلق عدم اتساق في منتجات أسلاك الفولاذ.

يستهدف التصميم ثنائي المراحل على وجه التحديد إزالة الباينيت عن طريق نقل العملية إلى $560^\circ\text{C}$ قبل أن يتكون الباينيت.

يضمن ذلك أن المنتج النهائي يتكون بالكامل من سُربيت، مما يضمن جودة مستقرة وقابلة للتنبؤ عبر دورة الإنتاج بأكملها.

فهم المفاضلات التشغيلية

ضرورة الدقة

بينما يكون الحمام أحادي المرحلة أبسط في التشغيل، إلا أنه يفتقر إلى المرونة لتحسين التنوي والنمو في وقت واحد.

يقدم النظام ثنائي المراحل تعقيدًا، حيث يتطلب الحفاظ على نقطتي ضبط دقيقتين لدرجة الحرارة ($515^\circ\text{C}$ و $560^\circ\text{C}$).

الانحراف عن نقطة الضبط $515^\circ\text{C}$ في المرحلة الأولى يضحي بتنقية البنية، بينما الفشل في الحفاظ على $560^\circ\text{C}$ في المرحلة الثانية يخاطر بعدم اكتمال التحول.

اختيار القرار الصحيح لهدفك

لتحقيق أقصى استفادة من هذا التصميم ثنائي المراحل، ركز على الدور المحدد لكل حمام:

- إذا كان تركيزك الأساسي هو القوة والمتانة: أعطِ الأولوية لدقة حمام $515^\circ\text{C}$ لزيادة سرعة التبريد الأولي وتنقية الصفائح.

- إذا كان تركيزك الأساسي هو اتساق المنتج: تأكد من الالتزام الصارم بنقطة الضبط $560^\circ\text{C}$ في المرحلة الثانية لإزالة الأوستينيت المتبقي ومنع تكوين الباينيت.

حمام الملح ثنائي المراحل ليس مجرد طريقة تبريد؛ إنه أداة دقيقة لتثبيت الخصائص الميكانيكية الدقيقة المطلوبة لأسلاك الفولاذ عالية الأداء.

جدول ملخص:

| المرحلة | درجة الحرارة | الوظيفة الأساسية | الفائدة التقنية |

|---|---|---|---|

| المرحلة الأولى: التبريد | 515 درجة مئوية | التبريد السريع والتنوي | صفائح سُربيت دقيقة لقوة عالية |

| المرحلة الثانية: التثبيت | 560 درجة مئوية | اكتمال التحول الطوري | يزيل خطر الباينيت ويضمن الاتساق |

ارتقِ بدقة علم المعادن لديك مع KINTEK

يتطلب تحقيق بنية السُربيت المثالية تحكمًا حراريًا مطلقًا. بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة عالية الأداء مثل Muffle و Tube و Rotary و Vacuum و CVD، بالإضافة إلى أفران المختبرات عالية الحرارة القابلة للتخصيص والمصممة خصيصًا لاحتياجات معالجة الفولاذ الفريدة الخاصة بك.

لا تساوم على سلامة المواد. توفر حلول التسخين المتقدمة لدينا الاستقرار والدقة اللازمين لإزالة الباينيت وزيادة المتانة في خط الإنتاج الخاص بك.

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك؟ اتصل بخبرائنا التقنيين اليوم للعثور على الفرن المثالي لتطبيقك المخبري أو الصناعي.

دليل مرئي

المراجع

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي وظيفة مطحنة الكرات في مرحلة المعالجة المسبقة للمواد الخام لعملية الاختزال الحراري الفراغي لمركب السايبيلايت؟

- كيف يساهم فرن التجفيف بالتفريغ في المختبر في أغشية PBI الهجينة؟ تحقيق كثافة غشاء فائقة

- لماذا يلزم التحكم في درجة الحرارة المرحلية في أفران التجفيف بالهواء الصناعية لألياف الكربون النانوية؟ رؤى السلامة الرئيسية

- ما هي وظيفة نظام التشريب الفراغي في تحضير SiC/SiC؟ تحسين كثافة المركب

- ما هي الإجراءات الأولية المطلوبة لمفاعل الفولاذ المقاوم للصدأ؟ زيادة نجاح تفاعل هيدريد المعادن إلى أقصى حد

- ما هي مزايا التلبيد بالبلازما الشرارية (SPS) لسبائك TiC؟ الحفاظ على الدقة والبنية المجهرية

- ما هي القيمة الأساسية لاستخدام جهاز محاكاة حراري للفولاذ المقاوم للعوامل الجوية؟ نمذجة التشغيل الساخن بدقة

- ما هي الوظيفة الأساسية لفرن التجفيف بالتفريغ العالي في المعالجة المسبقة لمسحوق B4C/Al؟ حماية النقاء ومنع المسام