في جوهرها، تعمل آلة الكبس الحراري باستخدام لوح مسخن، يُعرف باسم "اللوح الضاغط" (platen)، لتطبيق كل من درجة الحرارة العالية والضغط الكبير على الركيزة. يُستخدم هذا المزيج المتحكم فيه من الحرارة والقوة لنقل التصميم بشكل دائم أو لصهر المواد معًا. تعتمد العملية على ثلاثة مكونات حاسمة تعمل بتناغم: عنصر تسخين لتوليد الحرارة، واللوح الضاغط لتوزيعها بالتساوي، ونظام ميكانيكي لتطبيق ضغط ثابت.

الكبس الحراري ليس مجرد مصدر للحرارة. إنه أداة دقيقة مصممة للتحكم في التفاعل بين الحرارة والضغط والوقت - المتغيرات الأساسية الثلاثة التي تحدد نجاح أو فشل أي عملية نقل أو ربط للمواد.

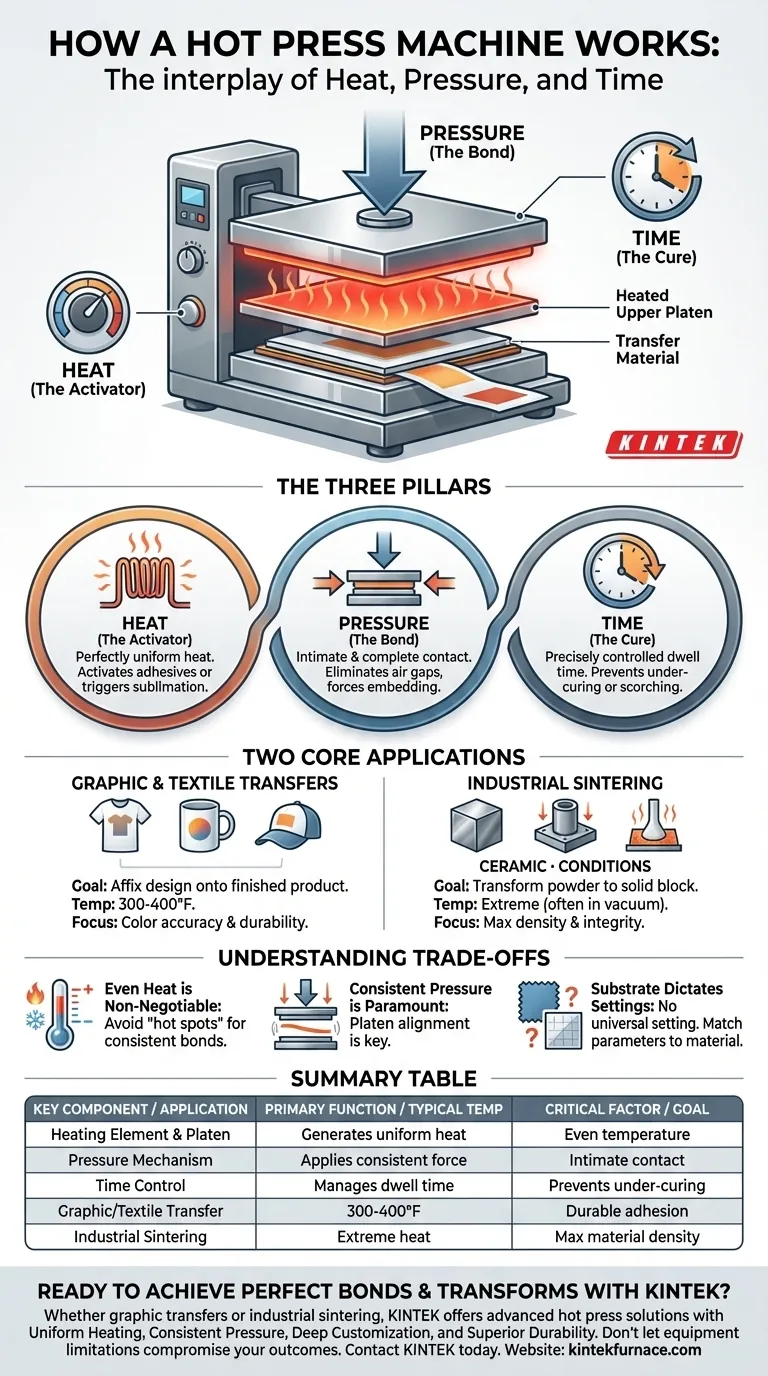

الأركان الثلاثة للكبس الحراري

لفهم كيفية عمل الكبس الحراري حقًا، يجب النظر إليه كنظام لإدارة ثلاثة عوامل متميزة ولكنها مترابطة. يلعب كل عامل دورًا حاسمًا في النتيجة النهائية.

دور الحرارة (المُنشِّط)

تبدأ العملية بالعنصر الحراري الداخلي، الذي يسخن اللوح الضاغط المعدني. تتمثل المهمة الأكثر أهمية لهذا اللوح في توفير حرارة موحدة تمامًا عبر سطحه بأكمله.

تعمل هذه الحرارة كمنشط. في عمليات نقل الرسومات، قد تقوم بتنشيط مواد لاصقة خاصة على ظهر الفينيل الحراري (HTV) أو تحفيز التسامي، حيث يتحول الحبر الصلب مباشرة إلى غاز ليصبغ ألياف الركيزة.

دور الضغط (الرابط)

آلية الضغط، التي يمكن أن تكون رافعة يدوية أو نظامًا هوائيًا مؤتمتًا، هي ما يضمن التلامس التام والكامل.

تضغط هذه القوة على وسيط النقل (مثل الورق أو الفينيل) بقوة ضد الركيزة (مثل قميص أو بلاطة سيراميك). إنها تقضي على الفجوات الهوائية وتجبر الحبر أو المادة اللاصقة المنشطة على الاندماج فعليًا في سطح المادة أو أليافها، مما يخلق رابطًا دائمًا يقاوم التقشير والبهتان.

دور الوقت (المعالجة)

الوقت هو العنصر الذي يسمح للحرارة والضغط بأداء عملهما بفعالية. يتم التحكم بدقة في مدة الكبس، والمعروفة باسم "وقت التثبيت" (dwell time).

إذا كان الوقت قصيرًا جدًا، فسيكون النقل غير مكتمل، مما يؤدي إلى رابط ضعيف. وإذا كان الوقت طويلاً جدًا، فإنك تخاطر بحرق الركيزة، أو إتلاف المادة اللاصقة، أو التسبب في تلطيخ الألوان في التصميم أو بهتانها.

تطبيقان أساسيان: النقل مقابل التحويل

على الرغم من أن المبادئ هي نفسها، إلا أن المكابس الحرارية تُستخدم على نطاقين مختلفين تمامًا من التطبيقات.

التطبيق 1: نقل الرسومات والمنسوجات

هذا هو الاستخدام الأكثر شيوعًا، ويُرى في إنشاء الملابس المخصصة والأكواب واللافتات وغيرها من العناصر الترويجية. الهدف هو تثبيت طبقة تصميم منفصلة على المنتج النهائي.

في هذا السياق، تتراوح درجات الحرارة عادة بين 300-400 درجة فهرنهايت (150-200 درجة مئوية). ينصب التركيز على دقة الألوان ومتانة النقل من خلال الغسيل والاستخدام.

التطبيق 2: التلبيد الصناعي للمواد

في التصنيع المتقدم، يُستخدم الكبس الحراري لعملية تسمى التلبيد (sintering). يتضمن ذلك تحويل المواد المسحوقة، مثل السيراميك أو السبائك المعدنية، إلى كتلة صلبة وكثيفة للغاية.

في هذه الحالة، يتم تطبيق ضغط هائل ودرجات حرارة قصوى في بيئة مفرغة من الهواء أو غاز خامل. تعمل القوة على ضغط المسحوق بينما تعمل الحرارة على صهر الجسيمات معًا، مما يخلق منتجًا نهائيًا بكثافة مثالية تقريبًا وخصائص مادية فائقة.

فهم المفاضلات

إن فعالية الكبس الحراري لا يضمنها وجوده وحده. إن جودة المكونات وتطبيقها تخلق مفاضلات كبيرة.

الحرارة الموحدة غير قابلة للتفاوض

نقطة فشل شائعة في الآلات ذات الجودة المنخفضة هي وجود "نقاط ساخنة" أو "نقاط باردة" على اللوح الضاغط. ستؤدي درجة الحرارة غير المتساوية إلى نقل ملتصق تمامًا في منطقة واحدة وبهتان أو تقشير في منطقة أخرى.

الاتساق في الضغط أمر بالغ الأهمية

يجب تطبيق الضغط بالتساوي عبر السطح بأكمله. إذا كان اللوح الضاغط يهتز أو كان غير محاذٍ، فسيكون الضغط أكبر على جانب واحد، مما يؤدي إلى نتيجة غير متسقة وغير احترافية. هذا هو الفارق الرئيسي بين الآلات المصممة جيدًا ونظيراتها الأرخص.

الركيزة تحدد الإعدادات

لا يوجد إعداد عالمي. يتطلب القميص القطني مزيجًا مختلفًا من الحرارة والضغط والوقت عن ملابس البوليستر عالية الأداء أو بلاط السيراميك الصلب. يعد استخدام الإعدادات الخاطئة لركيزتك المحددة هو المصدر الأكثر شيوعًا للخطأ.

اتخاذ الخيار الصحيح لهدفك

إن فهم المبادئ الأساسية يسمح لك بالتركيز على ما يهم لتطبيقك المحدد.

- إذا كان تركيزك الأساسي هو الحرف اليدوية والملابس: أعطِ الأولوية لآلة معروفة بثبات حراري ممتاز عبر اللوح الضاغط وتعلّم الإعدادات المحددة المطلوبة لمواد النقل التي اخترتها.

- إذا كان تركيزك الأساسي هو التصنيع الصناعي: فإن مخاوفك هي تحقيق أقصى قدر من كثافة المادة وسلامتها، مما يتطلب تحكمًا دقيقًا في منحنيات درجات الحرارة، والظروف الجوية، والضغط الهائل القابل للقياس.

إن إتقان الكبس الحراري يأتي من فهم أنك لا تقوم فقط بتشغيل آلة؛ أنت تتحكم في تحول أساسي للمواد.

جدول ملخص:

| المكون الرئيسي | الوظيفة الأساسية | العامل الحاسم |

|---|---|---|

| عنصر التسخين واللوح الضاغط | يولد الحرارة الموحدة ويوّزعها | درجة حرارة متساوية عبر السطح بأكمله |

| آلية الضغط | يطبق قوة ثابتة للربط | تلامس تام بدون فجوات هوائية |

| التحكم في الوقت | يدير مدة دورة الكبس | يمنع المعالجة الناقصة أو الحرق |

| التطبيق | نطاق درجة الحرارة النموذجي | الهدف |

| نقل الرسومات/المنسوجات | 300-400 درجة فهرنهايت (150-200 درجة مئوية) | التصاق دائم ودقيق الألوان |

| التلبيد الصناعي | حرارة قصوى (غالبًا في فراغ) | أقصى كثافة وسلامة للمادة |

هل أنت مستعد لتحقيق الروابط والتحولات المثالية؟

سواء كان مشروعك يتطلب دقة نقل الرسومات أو الأداء القوي للتلبيد الصناعي، فإن المعدات المناسبة أمر بالغ الأهمية. تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول كبس حراري متقدمة.

خبرتنا تضمن:

- تسخين موحد وضغط ثابت: تخلص من النقاط الساخنة والروابط غير المتساوية للحصول على نتائج خالية من العيوب في كل مرة.

- تخصيص عميق: نقوم بتكييف آلاتنا لتلبية متطلبات المواد والعمليات الفريدة الخاصة بك.

- متانة فائقة: مصممة للموثوقية في كل من البيئات الحرفية والصناعية الصعبة.

لا تدع قيود المعدات تقوض نتائجك. اتصل بـ KINTEL اليوم لمناقشة كيف يمكن لحلول الكبس الحراري لدينا أن تحول عملية الإنتاج لديك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة