يولد فرن الأنبوب درجات حرارة عالية عن طريق تحويل الطاقة الكهربائية إلى حرارة من خلال عملية تُعرف باسم التسخين بالمقاومة الكهربائية. تعمل عناصر التسخين المتخصصة، والموضوعة استراتيجيًا حول أنبوب خزفي مركزي، على مقاومة تدفق التيار الكهربائي. تتسبب هذه المقاومة في تسخين العناصر بشدة، مشعةً الطاقة الحرارية إلى قلب الفرن وعينة الاختبار بالداخل. يتم تغليف المجموعة بأكملها بعزل حراري عالي الجودة لحبس هذه الحرارة، مما يسمح للفرن بالوصول إلى درجات حرارة عالية جدًا بكفاءة.

تنبثق فعالية فرن الأنبوب من مزيج بسيط ولكنه قوي: عناصر التسخين ذات المقاومة العالية تولد الحرارة، والعزل الكثيف يحبسها، ونظام تحكم متطور ينظمها بدقة عالية.

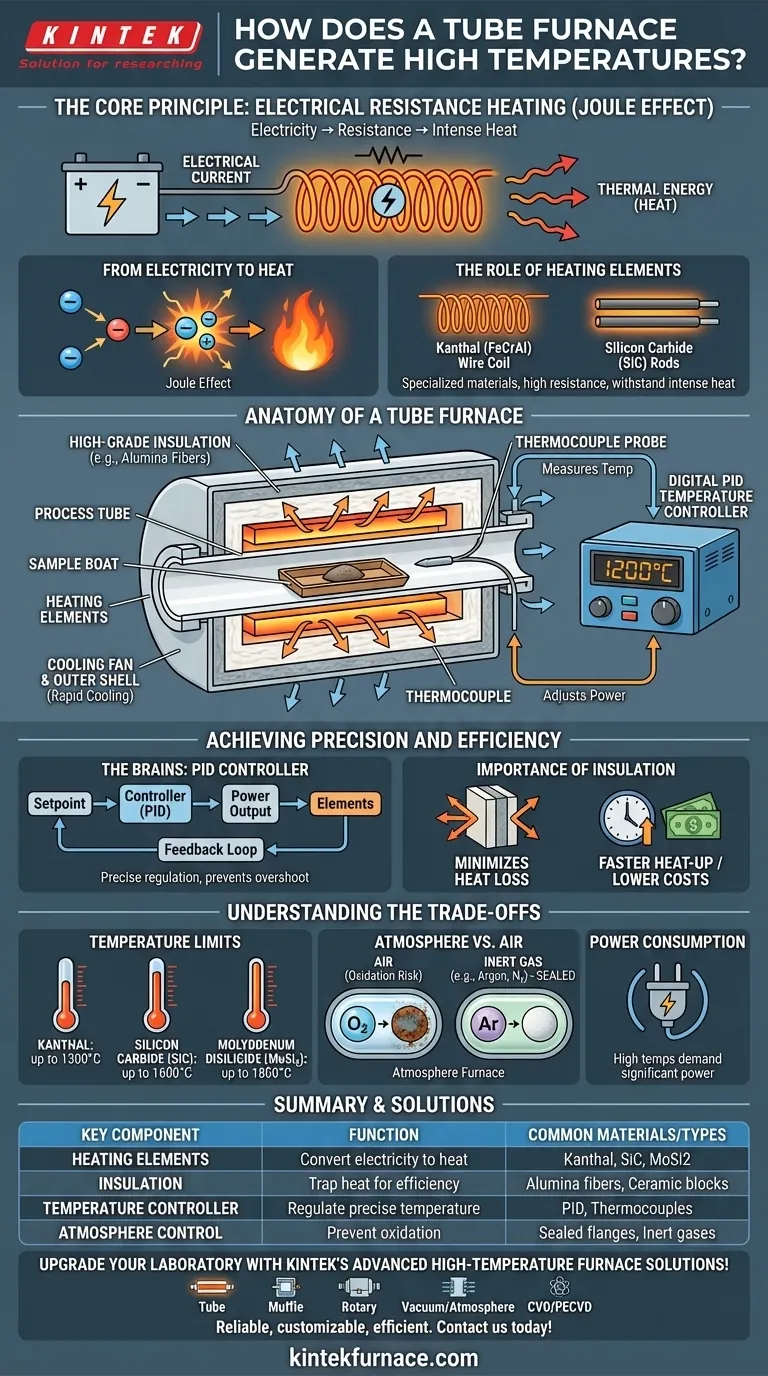

المبدأ الأساسي: التسخين بالمقاومة الكهربائية

الآلية الأساسية وراء فرن الأنبوب هي تأثير جول، وهو مبدأ فيزيائي أساسي. يتم هندسة هذه العملية في نظام عالي التحكم والفعالية.

من الكهرباء إلى الحرارة

في جوهره، يعمل الفرن كمقاوم بسيط. عندما يمر تيار كهربائي عبر مادة ذات مقاومة كهربائية عالية، لا يمكن للطاقة الكهربائية أن تمر بسهولة. يتم تحويل هذه الطاقة مباشرة إلى طاقة حرارية، أو حرارة.

دور عناصر التسخين

لتوليد درجات حرارة قصوى، يستخدم الفرن عناصر تسخين مصنوعة من مواد متخصصة تم اختيارها لخاصيتين رئيسيتين: مقاومة كهربائية عالية والقدرة على تحمل الحرارة الشديدة دون انصهار أو تدهور.

تشمل المواد الشائعة كانثال (Kanthal) (سبيكة حديد-كروم-ألومنيوم)، والتي غالبًا ما تُلف على شكل ملف سلكي، وقضبان كربيد السيليكون (SiC). يتم ترتيب هذه العناصر حول السطح الخارجي لأنبوب المعالجة المركزي.

المصفوفة العازلة

تُدمج عناصر التسخين داخل مصفوفة عازلة حراريًا. هذا العزل، المصنوع غالبًا من ألياف ألومينا عالية النقاء أو ألياف خزفية أخرى، أمر بالغ الأهمية. إنه يمنع الحرارة من التسرب إلى البيئة المحيطة، ويوجه كل الطاقة الحرارية إلى الداخل نحو الأنبوب المركزي. هذا هو المفتاح للوصول إلى درجات حرارة عالية والحفاظ على كفاءة الطاقة.

تحقيق الدقة والكفاءة

توليد الحرارة هو نصف المعركة فقط. تكمن القيمة الحقيقية لفرن الأنبوب في قدرته على تحقيق نقطة ضبط درجة حرارة دقيقة والحفاظ عليها بشكل موثوق وفعال.

عقل العملية: وحدة التحكم في درجة الحرارة

يستخدم فرن الأنبوب الحديث وحدة تحكم رقمية متقدمة في درجة الحرارة، وعادة ما تكون وحدة تحكم PID (تناسبي-تكاملي-تفاضلي). يقوم مسبار مزدوج حراري موضوع بالقرب من عناصر التسخين بقياس درجة الحرارة باستمرار وإرسال هذه القراءة مرة أخرى إلى وحدة التحكم.

تقارن وحدة التحكم درجة الحرارة الفعلية بنقطة الضبط المطلوبة وتضبط بدقة كمية الطاقة المرسلة إلى عناصر التسخين، مما يمنع التجاوز ويحافظ على بيئة حرارية مستقرة للغاية.

أهمية العزل عالي الجودة

الكفاءة هي نتيجة مباشرة لتقليل فقدان الحرارة. تستخدم أفران الأنابيب عزلًا متعدد الطبقات، مثل أغلفة مزدوجة الطبقات مبردة بالهواء وكتل خفيفة الوزن من ألياف الألومينا. يضمن هذا التصميم استخدام الطاقة المستهلكة لتسخين العينة، وليس المختبر، مما يؤدي إلى أوقات تسخين أسرع وتكاليف تشغيل أقل.

دورات التسخين والتبريد السريعة

يسمح الجمع بين عناصر التسخين القوية والعزل الفعال بارتفاع سريع في درجة الحرارة. علاوة على ذلك، تشتمل بعض الطرازات على مراوح تبريد بين طبقات العزل. يمكن تنشيط هذه المراوح لتبريد الجزء الخارجي للفرن بسرعة، وبالتالي الحجرة الداخلية، مما يقلل من وقت الدورة بين التجارب.

فهم المفاضلات

على الرغم من فعاليتها العالية، يتضمن تصميم فرن الأنبوب خيارات هندسية وقيودًا محددة يجب أن تفهمها.

حدود درجة حرارة عناصر التسخين

يتم تحديد الحد الأقصى لدرجة الحرارة التي يمكن للفرن الوصول إليها بالكامل من خلال مادة عنصر التسخين الخاص به.

- عناصر كانثال (Kanthal) (FeCrAl) شائعة وفعالة من حيث التكلفة لدرجات الحرارة التي تصل إلى حوالي 1300 درجة مئوية.

- تُعد عناصر كربيد السيليكون (SiC) وثنائي سيليسايد الموليبدينوم (MoSi2) مطلوبة لتطبيقات درجات الحرارة الأعلى، حيث تصل إلى 1600 درجة مئوية و 1800 درجة مئوية على التوالي.

الجو مقابل الهواء

سيؤدي تسخين العينة في وجود الهواء إلى الأكسدة في درجات الحرارة المرتفعة. إذا كانت عمليتك حساسة للأكسجين، فأنت بحاجة إلى "فرن أنبوب يعمل بالجو". تحتوي هذه النماذج على حشوات وأبواب غاز محكمة الإغلاق تسمح لك بتطهير الهواء وملء الأنبوب بغاز خامل مثل الأرجون أو النيتروجين.

استهلاك الطاقة

في حين أن أفران الأنابيب مصممة لتحقيق الكفاءة، فإن الوصول إلى درجات حرارة عالية جدًا والحفاظ عليها لا يزال يتطلب طاقة كهربائية كبيرة. مصطلح "استهلاك منخفض للطاقة" نسبي مقارنة بتصميمات الأفران القديمة الأقل عزلًا. لا ينبغي الاستهانة بمتطلبات الطاقة لفرن درجة الحرارة العالية.

اتخاذ الخيار الصحيح لتطبيقك

سيحدد هدفك المحدد نوع الفرن الذي تحتاجه.

- إذا كان تركيزك الأساسي هو التسخين العام حتى 1200 درجة مئوية: يعد الفرن المزود بعناصر تسخين كانثال (FeCrAl) الخيار الأكثر فعالية من حيث التكلفة والموثوقية.

- إذا كان تركيزك الأساسي هو المعالجة في درجات حرارة عالية فوق 1400 درجة مئوية: يجب عليك تحديد فرن مزود بعناصر كربيد السيليكون (SiC) أو ثنائي سيليسايد الموليبدينوم (MoSi2).

- إذا كان تركيزك الأساسي هو منع أكسدة عينتك: تأكد من اختيار فرن أنبوب "يعمل بالجو" محكم الإغلاق وقادر على التطهير بغاز خامل.

إن فهم هذه المبادئ الأساسية يمكّنك من اختيار وتشغيل فرن أنبوب بأقصى قدر من الكفاءة والدقة.

جدول الملخص:

| المكون الرئيسي | الوظيفة | المواد/الأنواع الشائعة |

|---|---|---|

| عناصر التسخين | تحويل الطاقة الكهربائية إلى حرارة عبر المقاومة | كانثال (حتى 1300 درجة مئوية)، كربيد السيليكون (حتى 1600 درجة مئوية)، ثنائي سيليسايد الموليبدينوم (حتى 1800 درجة مئوية) |

| العزل | حبس الحرارة لتحقيق الكفاءة ودرجات الحرارة العالية | ألياف الألومينا، كتل خزفية |

| وحدة التحكم في درجة الحرارة | تنظيم والحفاظ على درجات حرارة دقيقة | وحدات تحكم PID مع مزدوجات حرارية |

| التحكم في الجو | منع الأكسدة في العمليات الحساسة | حشوات محكمة الإغلاق للغازات الخاملة (مثل الأرجون، النيتروجين) |

قم بترقية مختبرك مع حلول KINTEK المتقدمة للأفران عالية الحرارة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفران أنابيب موثوقة، وأفران بوطقات، وأفران دوارة، وأفران تفريغ وغاز، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة - سواء كان ذلك للتسخين العام، أو المعالجة في درجات حرارة عالية، أو التطبيقات الحساسة للأكسدة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا تعزيز كفاءتك ودقتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية