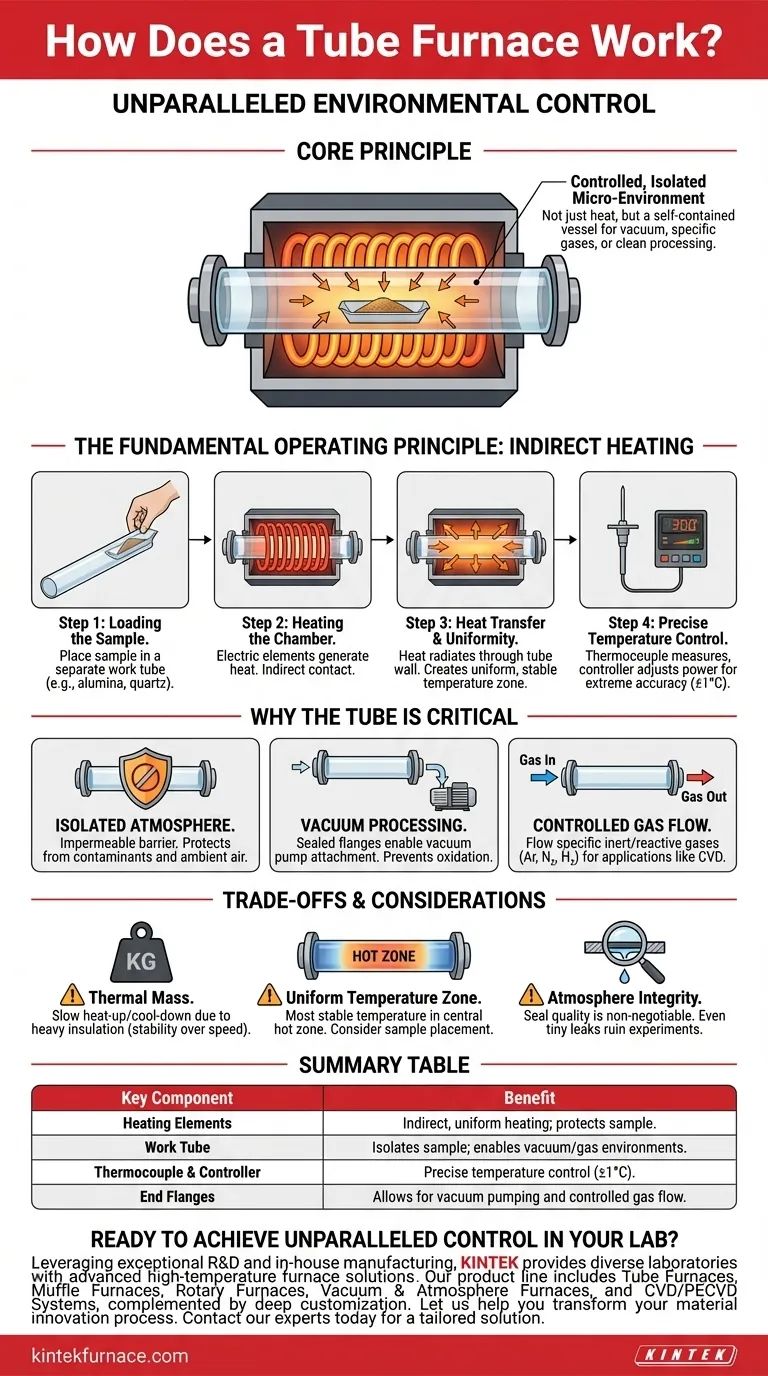

في جوهره، فرن الأنبوب هو فرن عالي الحرارة مصمم للتحكم البيئي الذي لا مثيل له. يعمل عن طريق وضع العينة داخل أنبوب أسطواني مغلق، يتم تسخينه بعد ذلك خارجيًا بواسطة عناصر تسخين كهربائية محيطة. طريقة التسخين غير المباشر هذه هي السمة المميزة للفرن، حيث تعزل العينة عن مصدر الحرارة والهواء الخارجي، مما يسمح بالتحكم الدقيق في كل من درجة الحرارة والجو الداخلي.

الفكرة الحاسمة هي أن القيمة الأساسية لفرن الأنبوب تأتي من قدرته على إنشاء بيئة دقيقة محكومة ومعزولة. في حين أنه يوفر الحرارة، فإن قوته الحقيقية تكمن في استخدام الأنبوب المركزي كوعاء مكتفٍ ذاتيًا لمعالجة المواد في فراغ، أو مع غازات محددة، أو ببساطة خالية من الملوثات المحمولة جوًا.

المبدأ التشغيلي الأساسي: التسخين غير المباشر

يعمل فرن الأنبوب بأناقة في بساطته. تم تصميم العملية لفصل مصدر الحرارة عن المادة التي تتم معالجتها، وهو المفتاح لدقته.

الخطوة 1: تحميل العينة

تبدأ العملية بوضع العينة أو مادة الركيزة داخل أنبوب عمل منفصل، غالبًا ما يكون طويلًا ورفيعًا. عادةً ما يكون هذا الأنبوب مصنوعًا من مادة خزفية مثل الألومينا أو زجاج عالي النقاء مثل الكوارتز، ويتم اختياره لمقاومته الحرارية والكيميائية.

الخطوة 2: تسخين الحجرة

بمجرد وضع أنبوب العمل في التجويف المركزي للفرن، يتم تنشيط الفرن. تولد عناصر التسخين الكهربائية، وهي عادةً ملفات ملفوفة حول الحجرة، حرارة من خلال المقاومة الكهربائية. تقوم هذه العناصر بتسخين الجزء الداخلي للحجرة ولكنها لا تلامس العينة بشكل مباشر أبدًا.

الخطوة 3: انتقال الحرارة والتوحيد

تنتقل الحرارة من العناصر وتنتقل عبر جدار أنبوب العمل إلى العينة بالداخل. يضمن الشكل الأسطواني للفرن تطبيق الحرارة بالتساوي من جميع الجوانب، مما يخلق منطقة درجة حرارة موحدة ومستقرة للغاية في مركز الأنبوب.

الخطوة 4: التحكم الدقيق في درجة الحرارة

يقيس المزدوجة الحرارية درجة الحرارة، ويرسل البيانات مرة أخرى إلى وحدة تحكم رقمية. تقوم وحدة التحكم هذه بتعديل الطاقة الواصلة إلى عناصر التسخين للحفاظ على نقطة ضبط درجة الحرارة المطلوبة بدقة فائقة، غالبًا في حدود درجة واحدة. بعد اكتمال العملية، يبرد الفرن قبل إزالة العينة بأمان.

لماذا الأنبوب هو المكون الحاسم

أنبوب العمل هو أكثر بكثير من مجرد حاوية بسيطة؛ إنه قلب وظيفة الفرن. إنه يحول الجهاز من مجرد فرن إلى أداة معالجة متطورة.

إنشاء جو معزول

يعمل الأنبوب كحاجز غير منفذ. إنه يحمي العينة من أي شوائب تنبعث من عناصر التسخين، والأهم من ذلك، يعزلها عن الهواء المحيط خارج الفرن.

تمكين المعالجة في الفراغ

من خلال تزويد نهايات الأنبوب بحواف مغلقة، يمكن توصيل مضخة تفريغ لإخلاء الهواء. يؤدي هذا إلى إنشاء بيئة فراغ، وهو أمر ضروري لمنع الأكسدة والتفاعلات غير المرغوب فيها الأخرى عند التعامل مع المواد الحساسة.

تسهيل تدفق الغاز المتحكم فيه

يمكن تجهيز نفس الحواف الطرفية بمنافذ إدخال وإخراج للغاز. يسمح هذا للمستخدم بتدفق غازات خاملة أو تفاعلية محددة (مثل الأرجون أو النيتروجين أو الهيدروجين) عبر الأنبوب أثناء التسخين. هذه القدرة أساسية للتطبيقات المتقدمة مثل الترسيب الكيميائي للبخار (CVD)، حيث تودع الغازات التفاعلية طبقة رقيقة على الركيزة.

فهم المفاضلات والاعتبارات

على الرغم من قوتها، تتمتع أفران الأنابيب بخصائص يجب على المستخدمين فهمها لتحقيق نتائج ناجحة.

الكتلة الحرارية ومعدلات الصعود

العزل الثقيل المطلوب لاستقرار درجات الحرارة العالية يمنح أفران الأنابيب كتلة حرارية كبيرة. هذا يعني أنها تسخن وتبرد ببطء نسبيًا. يعد هذا المقايضة بين السرعة والاستقرار ميزة تصميم أساسية.

"منطقة درجة الحرارة الموحدة"

التوحيد المثالي لدرجة الحرارة غير ممكن على طول الأنبوب بأكمله. توجد درجة الحرارة الأكثر استقرارًا وتوحيدًا في "منطقة ساخنة" محددة في المنتصف. ستكون نهايات الأنبوب دائمًا أبرد قليلاً، وهو عامل حاسم يجب مراعاته عند وضع عينتك.

سلامة الجو أمر بالغ الأهمية

<بالنسبة لتطبيقات الفراغ أو الغاز المتحكم فيه، فإن جودة أختام النظام غير قابلة للتفاوض. حتى التسرب الضئيل في حشية الحافة يمكن أن يعرض الجو الداخلي للخطر ويفسد التجربة عن طريق إدخال الأكسجين أو الرطوبة.اتخاذ الخيار الصحيح لهدفك

يسمح لك فهم مبدأ التشغيل بالاستفادة من الفرن لتطبيقك المحدد.

- إذا كان تركيزك الأساسي هو التلدين أو التنقية: هدفك هو درجة حرارة ثابتة في جو خامل أو فراغ، لذا فإن التأكد من سلامة أختام الأنبوب هو خطوتك الأكثر أهمية.

- إذا كان تركيزك الأساسي هو تخليق المواد: أنت بحاجة إلى ملف تعريف درجة حرارة قابل للتكرار بدرجة عالية، لذا فإن التأكد من وضع عينتك في منتصف المنطقة الساخنة الموحدة أمر ضروري للحصول على نتائج متسقة.

- إذا كان تركيزك الأساسي هو الترسيب الكيميائي للبخار (CVD): يجب عليك التعامل مع الفرن كمفاعل كيميائي، حيث يعمل التحكم الدقيق في معدلات تدفق الغاز والضغط وملف تعريف درجة الحرارة معًا لإنشاء المنتج النهائي.

من خلال إتقان التفاعل بين الحرارة والجو المعزول داخل الأنبوب، يمكنك تحويل فرن الأنبوب من مجرد مصدر حرارة إلى أداة دقيقة للابتكار في المواد.

جدول ملخص:

| المكون الرئيسي | الوظيفة | الفائدة |

|---|---|---|

| عناصر التسخين | تسخين الحجرة خارجيًا | تسخين غير مباشر وموحد؛ يحمي العينة |

| أنبوب العمل | يحمل العينة؛ ينشئ حاجزًا مغلقًا | يعزل العينة؛ يتيح بيئات الفراغ/الغاز |

| المزدوجة الحرارية ووحدة التحكم | قياس وتنظيم درجة الحرارة | تحكم دقيق في درجة الحرارة (±1 درجة مئوية) |

| الحواف الطرفية | إغلاق نهايات الأنبوب بمنافذ | يسمح بضخ الفراغ وتدفق الغاز المتحكم فيه |

هل أنت مستعد لتحقيق تحكم لا مثيل له في مختبرك؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، الذي يشمل أفران الأنابيب، وأفران الصندوق (Muffle Furnaces)، والأفران الدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة.

دعنا نساعدك في تحويل عملية ابتكار المواد لديك. اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد والحصول على حل مخصص.

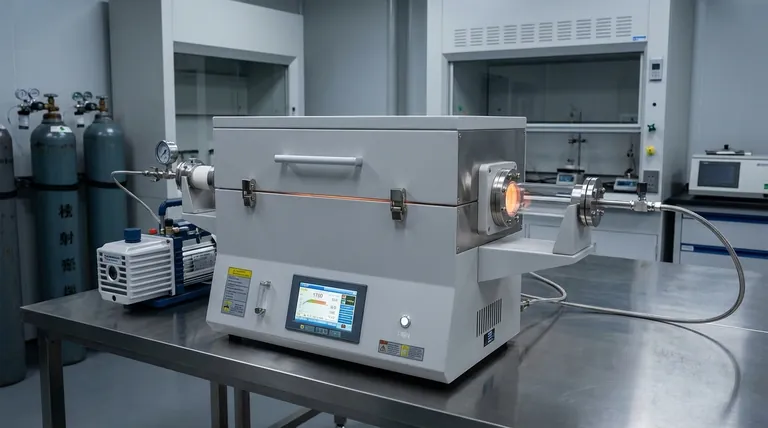

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث