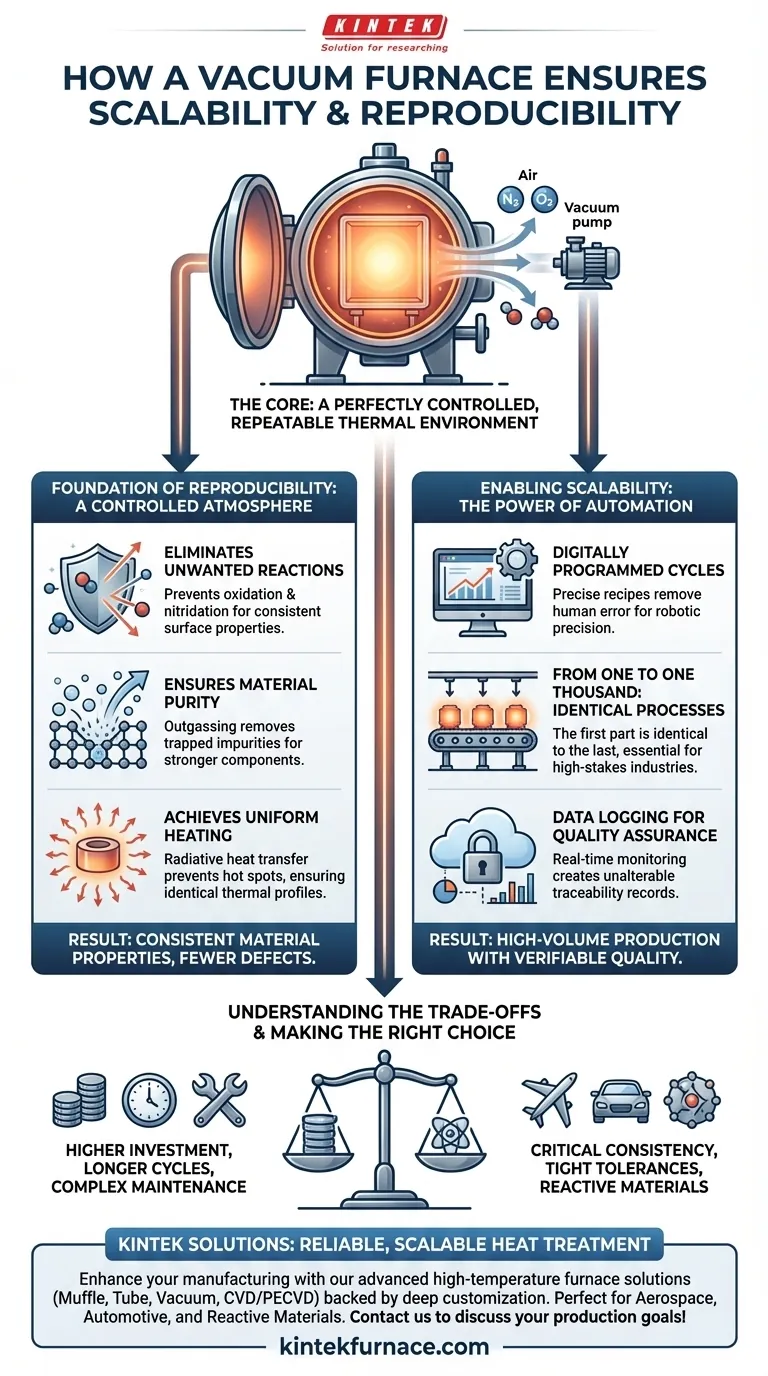

في جوهره، يحقق فرن التفريغ قابلية استثنائية للتوسع والتكرار عن طريق إنشاء بيئة حرارية متحكم بها وقابلة للتكرار بشكل مثالي. فمن خلال إزالة الغازات الجوية مثل الأكسجين والنيتروجين، يزيل الفرن المصدر الرئيسي لتغير العملية وتلوث المواد، مما يضمن خضوع كل مكون لنفس دورة المعالجة تمامًا، في كل مرة.

الميزة الأساسية لفرن التفريغ هي قدرته على إنشاء بيئة خاملة كيميائيًا ومستقرة حراريًا. هذا المستوى من التحكم هو ما يجعل من الممكن إنتاج أجزاء متطابقة بكميات كبيرة، وهو مطلب لأي عملية تصنيع عالية المخاطر.

أساس التكرار: جو متحكم به

التكرار ليس صدفة؛ إنه نتيجة إزالة المتغيرات. تم تصميم فرن التفريغ خصيصًا للتحكم في المتغير الأكثر أهمية في المعالجة الحرارية: الجو المحيط بالجزء.

القضاء على التفاعلات غير المرغوب فيها

الهواء الذي نتنفسه يتكون من حوالي 78% نيتروجين و 21% أكسجين. عند درجات الحرارة العالية المستخدمة في المعالجة الحرارية، تصبح هذه الغازات شديدة التفاعل.

تؤدي إزالتها من حجرة الفرن إلى منع التفاعلات الكيميائية غير المرغوب فيها مثل الأكسدة والنترجة، والتي يمكن أن تغير سطح المادة، وتضر بسلامتها الهيكلية، وتؤدي إلى نتائج غير متناسقة.

ضمان نقاء المواد

لا يقتصر دور التفريغ على إزالة الجو داخل الحجرة فحسب، بل يقوم أيضًا بسحب الغازات المحتجزة والشوائب المتطايرة من المادة التي تتم معالجتها، وهي ظاهرة تُعرف باسم إزالة الغازات.

تؤدي عملية التنقية هذه إلى مكون أنظف وأقوى وأكثر سلامة من الناحية المعدنية، وخالي من العيوب الداخلية التي قد تسبب الفشل.

تحقيق تسخين موحد

في بيئة التفريغ العالي، تنتقل الحرارة بشكل أساسي عن طريق الإشعاع، وليس الحمل الحراري (تيارات الهواء). يتيح ذلك تسخينًا موحدًا وقابلاً للتنبؤ به للغاية عبر السطح بأكمله للجزء، حتى للأشكال الهندسية المعقدة.

يمنع هذا التوحيد البقع الساخنة ويضمن أن المكون بأكمله يتعرض لنفس الملف الحراري تمامًا، وهو أمر بالغ الأهمية لتحقيق خصائص مادية متسقة مثل الصلابة والبنية الحبيبية.

تمكين قابلية التوسع: قوة الأتمتة

بمجرد أن يكون لديك عملية قابلة للتكرار لجزء واحد، فإن توسيع نطاقها إلى الآلاف يصبح مسألة أتمتة وتحكم دقيق.

دورات مبرمجة رقمياً

أفران التفريغ الحديثة ليست أدوات يدوية؛ إنها أنظمة متطورة يتم التحكم فيها بواسطة الكمبيوتر. يتم برمجة معلمات العملية الرئيسية—بما في ذلك معدلات ارتفاع درجة الحرارة، وأوقات الاحتجاز، ومستويات الضغط، ومعدلات التبريد—في وصفة دقيقة.

يزيل هذا التحكم الرقمي عنصر الخطأ البشري ويضمن تنفيذ الدورة الحرارية بدقة آلية.

من واحد إلى ألف: عمليات متطابقة

نظرًا لأن العملية محددة بوصفة رقمية في بيئة متحكم بها تمامًا، يمكن للفرن تنفيذ نفس الدورة بالضبط إلى أجل غير مسمى.

يضمن ذلك أن الجزء الأول المنتج في التشغيل مطابق للجزء الأخير، وهو مطلب أساسي للصناعات مثل الفضاء الجوي وتصنيع السيارات حيث يرتبط الاتساق مباشرة بالسلامة والأداء.

تسجيل البيانات لضمان الجودة

تتم مراقبة وتسجيل كل معلمة من دورة المعالجة الحرارية في الوقت الفعلي. يؤدي هذا إلى إنشاء سجل بيانات غير قابل للتغيير لكل دفعة من الأجزاء.

تعد هذه إمكانية التتبع ضرورية لمراقبة الجودة والاعتماد، حيث توفر دليلاً يمكن التحقق منه على أن كل مكون تمت معالجته وفقًا لمواصفات صارمة.

فهم المقايضات

على الرغم من قوتها، فإن أفران التفريغ ليست الحل الشامل لجميع احتياجات المعالجة الحرارية. يعد فهم قيودها أمرًا أساسيًا لاتخاذ قرار مستنير.

استثمار أولي أعلى

تمثل أفران التفريغ وأنظمتها الداعمة (المضخات، أدوات التحكم، التبريد) استثمارًا رأسماليًا كبيرًا مقارنة بأفران الغلاف الجوي القياسية.

أوقات دورة أطول محتملة

تضيف عملية ضخ الحجرة وصولاً إلى مستوى التفريغ المطلوب ثم، في بعض الحالات، إعادة الملء بغاز خامل وقتًا إضافيًا إلى دورة العملية الإجمالية.

تعقيد صيانة متزايد

تتطلب مضخات التفريغ عالية الأداء، والأختام، وأنظمة التحكم المتطورة صيانة متخصصة ودؤوبة لضمان عملها بشكل صحيح ومنع التسربات، مما قد يعرض العملية بأكملها للخطر.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام فرن التفريغ بشكل كامل على متطلبات منتجك النهائي.

- إذا كان تركيزك الأساسي هو الاتساق المطلق للأجزاء للتطبيقات الحرجة: فإن البيئة الخاملة والمتحكم بها لفرن التفريغ هي الطريقة الوحيدة لضمان القضاء على التلوث الجوي وتحقيق خصائص مادية قابلة للتكرار.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة بتفاوتات معدنية دقيقة: يضمن الطابع التلقائي والقابل للبرمجة لفرن التفريغ أن كل جزء في عملية تشغيل كبيرة يلبي نفس المواصفات بالضبط.

- إذا كان تركيزك الأساسي هو معالجة المواد التفاعلية أو الغريبة مثل التيتانيوم أو السبائك الفائقة: فإن بيئة التفريغ غير قابلة للتفاوض لمنع التلوث الكارثي وتحقيق خصائص الأداء المطلوبة.

في نهاية المطاف، الاستثمار في فرن التفريغ هو استثمار في التحكم في العملية، وهذا التحكم هو ما يوفر ثقة لا تتزعزع في جودة منتجك النهائي.

جدول الملخص:

| الجانب | الميزات الرئيسية | الفوائد |

|---|---|---|

| قابلية التكرار | جو خامل متحكم به، القضاء على الأكسدة/النترجة، تسخين إشعاعي موحد | خصائص مادية متسقة، تقليل التباين، عيوب أقل |

| قابلية التوسع | برمجة رقمية، دورات آلية، تسجيل بيانات في الوقت الفعلي | إنتاج بكميات كبيرة، أجزاء متطابقة، إمكانية التتبع لضمان الجودة |

| التطبيقات | الفضاء الجوي، السيارات، معالجة المواد التفاعلية | ضمان اتساق الأجزاء، السلامة، الأداء في الاستخدامات الحرجة |

هل أنت مستعد لتعزيز تصنيعك بمعالجة حرارية موثوقة وقابلة للتوسع؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لاحتياجاتك. يشتمل خط إنتاجنا على أفران كاتمة (Muffle)، أفران أنبوبية (Tube)، أفران دوارة (Rotary Furnaces)، أفران تفريغ وغلاف جوي (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت في مجال الفضاء الجوي، أو السيارات، أو تتعامل مع المواد التفاعلية، فإن أفران التفريغ لدينا توفر التحكم والاتساق الذي تطلبه. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف إنتاجك!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- كيف يحمي الأرغون والنيتروجين العينات في أفران التفريغ؟ حسّن عمليتك الحرارية باستخدام الغاز المناسب

- ما هي الغازات الخاملة الأساسية المستخدمة في أفران التفريغ؟ قم بتحسين عملية المعالجة الحرارية الخاصة بك

- كيف يحافظ نظام التحكم في تدفق الغاز المختلط على الاستقرار أثناء النتردة في درجات الحرارة العالية؟ نسب الغاز الدقيقة

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- ما هي آفاق تطوير أفران الصناديق الجوية في صناعة الطيران والفضاء؟ إطلاق العنان لمعالجة المواد المتقدمة لابتكار الطيران والفضاء