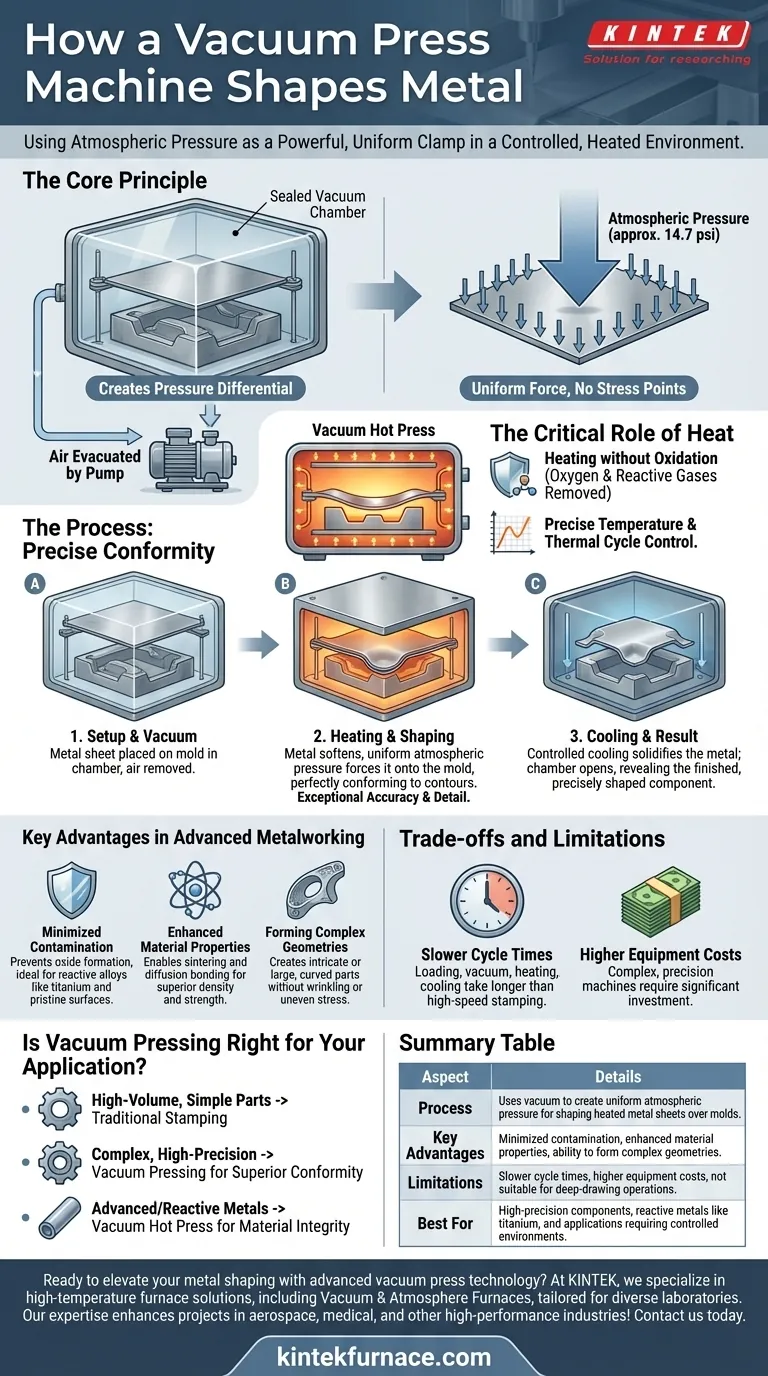

في جوهرها، تشكل آلة الكبس بالفراغ المعدن باستخدام الضغط الجوي كأداة قوية وموحدة تمامًا للتثبيت. تتضمن العملية وضع لوح معدني فوق قالب داخل غرفة محكمة الإغلاق ثم إزالة الهواء من أسفله. يؤدي هذا إلى خلق فرق ضغط كبير بين داخل الغرفة والغلاف الجوي الخارجي، مما يجبر اللوح المعدني الساخن والقابل للتشكيل على التوافق بدقة مع شكل القالب.

القيمة الحقيقية للكبس بالفراغ في علم المعادن ليست مجرد قوة التشكيل نفسها، بل قدرتها على خلق بيئة عالية التحكم. من خلال الجمع بين الفراغ والتحكم الدقيق في درجة الحرارة، تمكّن هذه العملية من تصنيع أجزاء معقدة ومواد متقدمة بخصائص محسنة وأقل قدر من التلوث.

ميكانيكية الكبس بالفراغ: أكثر من مجرد شفط

مصطلح "الشفط بالفراغ" مضلل قليلاً؛ فالآلة لا تسحب المعدن إلى الأسفل. بدلاً من ذلك، تزيل الهواء الذي يدعم المعدن من الأسفل، مما يسمح للوزن الهائل للغلاف الجوي بدفعه إلى الأسفل.

خلق فرق الضغط

تقوم مضخة قوية بإخلاء الهواء من الفراغ بين الصفيحة المعدنية والقالب. وهذا يخلق فراغًا شبه كامل على أحد جانبي الصفيحة.

في الوقت نفسه، يتعرض الجانب الخارجي للوحة للضغط الجوي العادي، والذي يبلغ حوالي 14.7 رطل لكل بوصة مربعة (psi) عند مستوى سطح البحر. هذا الضغط الذي يبدو صغيراً، عند تطبيقه على مساحة سطح كبيرة، يولد آلاف الأرطال من القوة.

تتوزع هذه القوة بالتساوي التام على كامل سطح المعدن، مما يلغي نقاط الضغط التي يمكن أن تحدث مع المشابك أو المكابس الميكانيكية.

الدور الحاسم للحرارة

على عكس البلاستيك، تتطلب المعادن حرارة كبيرة لتصبح قابلة للتشكيل بدرجة كافية. آلات الكبس بالفراغ المستخدمة للمعادن هي دائمًا تقريبًا مكابس فراغ ساخنة.

تُعد غرفة الفراغ بيئة مثالية للتسخين. فهي تسمح بتسخين المعدن بشكل موحد دون خطر الأكسدة، حيث يتم إزالة الأكسجين والغازات التفاعلية الأخرى. وهذا أمر بالغ الأهمية للحفاظ على السلامة الهيكلية للمادة.

تحقيق توافق دقيق

عندما يلين المعدن الساخن، يجبره الضغط الجوي الثابت والموحد على الالتصاق بالقالب. ويتبع كل التفاصيل والخطوط بدقة استثنائية.

بمجرد اكتمال التشكيل، يمكن للبيئة الخاضعة للتحكم في المكبس أيضًا إدارة معدل التبريد. هذا التحكم في الدورة الحرارية بأكملها ضروري لتحقيق الخصائص المعدنية المرغوبة في المنتج النهائي.

مزايا رئيسية في تشغيل المعادن المتقدم

توفر البيئة الفريدة لفرن الضغط الساخن الفراغي فوائد حاسمة لصناعات الطيران والفضاء والطبية وغيرها من الصناعات عالية الأداء.

تقليل التلوث

عن طريق إزالة الغازات التفاعلية مثل الأكسجين، يمنع الفراغ تكون الأكاسيد والشوائب الأخرى على سطح المعدن، خاصة في درجات الحرارة العالية. هذا ضروري عند العمل مع السبائك التفاعلية مثل التيتانيوم أو إنتاج مكونات ذات أسطح نقية.

خصائص المواد المحسنة

العملية ليست فقط للتشكيل. يسمح التحكم الدقيق في دورات درجة الحرارة والضغط بالعمليات المعدنية مثل التلبيد (صهر المعدن المسحوق في كتلة صلبة) والترابط بالانتشار (ربط المعادن المختلفة على المستوى الذري). وهذا يؤدي إلى مواد ذات كثافة وقوة وأداء فائقين.

تشكيل الأشكال الهندسية المعقدة

يسمح الضغط الموحد بإنشاء أجزاء معقدة أو كبيرة ومنحنية بلطف، والتي سيكون من الصعب أو المستحيل إنتاجها بالتشكيل التقليدي، الذي يمكن أن يسبب التجعد أو الإجهاد غير المتكافئ.

فهم التنازلات والقيود

على الرغم من قوتها، فإن الكبس بالفراغ هي تقنية متخصصة ذات قيود محددة. إنها ليست حلاً عالميًا لجميع مهام تشكيل المعادن.

أوقات دورة أبطأ

عملية التحميل وإغلاق الغرفة وسحب الفراغ والتسخين والتشكيل والتبريد أبطأ بطبيعتها من التشكيل الميكانيكي عالي السرعة. وهذا يجعلها أقل ملاءمة لإنتاج الأجزاء بكميات كبيرة وبتكلفة منخفضة.

تكاليف معدات أعلى

أفران الضغط الساخن بالفراغ هي آلات معقدة ودقيقة. تكاليف الاستثمار الأولية والتشغيل المستمر أعلى بكثير من معظم المكابس التقليدية.

قيود المواد والشكل

العملية مناسبة بشكل أفضل لتشكيل الألواح المعدنية. إنها غير عملية لعمليات السحب العميق، حيث يجب تمديد المعدن بشكل كبير، حيث يمكن أن يؤدي ذلك إلى التمزق أو التخفيف المفرط.

هل الكبس بالفراغ مناسب لتطبيقك؟

يعتمد اختيار طريقة التشكيل الصحيحة كليًا على مادة مشروعك وتعقيده وأهداف حجم الإنتاج.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من الأجزاء البسيطة: سيكون التشكيل الميكانيكي التقليدي أو التشكيل المائي أكثر فعالية من حيث التكلفة دائمًا تقريبًا.

- إذا كان تركيزك الأساسي هو تشكيل مكونات معقدة وعالية الدقة من السبائك القياسية: يوفر الكبس بالفراغ توافقًا وتفاصيل فائقة مقارنة بالعديد من الطرق الأخرى.

- إذا كان تركيزك الأساسي هو العمل مع المعادن المتقدمة أو التفاعلية (مثل التيتانيوم): فإن البيئة الخالية من الأكسجين والخاضعة للتحكم في فرن الضغط الساخن بالفراغ ضرورية للحفاظ على سلامة المواد وتحقيق الخصائص المعدنية المرغوبة.

من خلال فهم مبادئها ومقايضاتها، يمكنك الاستفادة من الكبس بالفراغ لتحقيق جودة المكونات وخصائص المواد التي يستحيل تحقيقها بالطرق التقليدية.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| العملية | تستخدم الفراغ لخلق ضغط جوي موحد لتشكيل الألواح المعدنية المسخنة فوق القوالب. |

| المزايا الرئيسية | تقليل التلوث، خصائص المواد المحسنة، القدرة على تشكيل الأشكال الهندسية المعقدة. |

| القيود | أوقات دورة أبطأ، تكاليف معدات أعلى، غير مناسبة لعمليات السحب العميق. |

| الأفضل لـ | المكونات عالية الدقة، والمعادن التفاعلية مثل التيتانيوم، والتطبيقات التي تتطلب بيئات محكمة التحكم. |

هل أنت مستعد للارتقاء بتشكيل معادنك باستخدام تقنية الكبس بالفراغ المتقدمة؟ في KINTEK، نحن متخصصون في حلول الأفران ذات درجات الحرارة العالية، بما في ذلك أفران الفراغ والجو، المصممة خصيصًا لمختلف المختبرات. بالاستفادة من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة - مما يضمن التحكم الدقيق في درجة الحرارة، والتسخين الموحد، والحد الأدنى من التلوث للحصول على نتائج ممتازة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز مشاريعك في صناعات الطيران والفضاء والطبية وغيرها من الصناعات عالية الأداء!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- كيف يقلل التفريغ الهوائي (الفراغ) أو الجو الوقائي الأكسدة في المعادن المنصهرة؟ منع الشوائب الأكسيدية للحصول على معادن أقوى

- ما هي المواد التي يمكن تكثيفها باستخدام مكبس الفراغ وما هي تطبيقاتها؟ افتح قفل تكثيف المواد عالية الأداء

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة