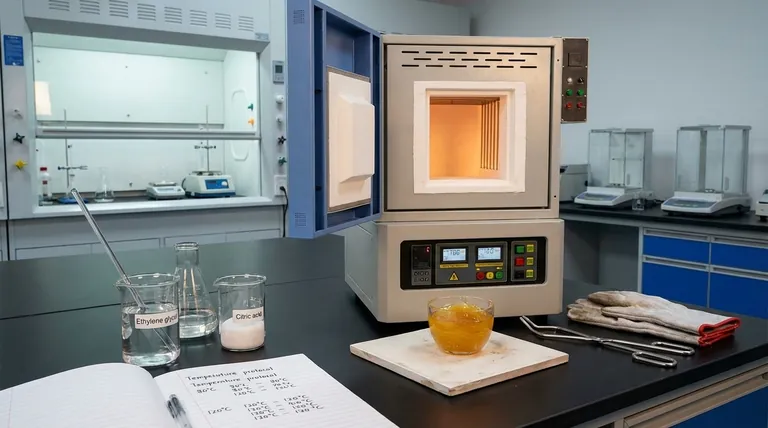

تعتبر معدات التسخين ذات درجة الحرارة الثابتة ضرورية للحفاظ على التجانس الكيميائي. من خلال توفير مصدر حرارة مستقر، عادةً عند 80 درجة مئوية أولاً ثم عند 120 درجة مئوية، تدفع هذه المعدات تفاعل الأسترة وتزيل المذيبات المتبقية دون تقلبات حرارية. هذا التحكم الدقيق أمر بالغ الأهمية لأنه يمنع فصل المكونات، مما يضمن تطور سلائف المحفز هيكلًا هيكليًا مستقرًا ومتجانسًا.

الفكرة الأساسية

في تخليق مواد البيروفسكايت، تحدد جودة السلائف جودة المنتج النهائي. يعمل التسخين بدرجة حرارة ثابتة كآلية استقرار، مما يمنع الفصل الفيزيائي للمكونات (الانفصال) لضمان جل جاف متجانس، سليم هيكليًا.

آلية تكوين الهلام

المرحلة الأولى: دفع الأسترة

لبدء عملية التجلط، تحافظ المعدات على درجة حرارة ثابتة تبلغ 80 درجة مئوية.

هذه البيئة الحرارية المحددة مطلوبة لدفع تفاعل الأسترة بين إيثيلين جلايكول ومجمعات حمض الستريك المخلبية.

من خلال التجفيف، يحول هذا التفاعل المحلول السائل إلى هلام بوليمر لزج، مما يضع الإطار الأولي للمادة.

المرحلة الثانية: إزالة المذيبات

بمجرد تشكل هلام البوليمر، يتم زيادة درجة حرارة المعدات إلى 120 درجة مئوية.

الهدف الأساسي في هذه المرحلة هو الإزالة الكاملة للمذيبات المتبقية.

تحول عملية التجفيف هذه البوليمر اللزج إلى هلام جاف صلب، مما يحبس الهيكل الكيميائي الذي تم إنشاؤه خلال المرحلة الأولى.

لماذا يحدد التسخين المتجانس الجودة

منع فصل المكونات

الخطر الأكثر أهمية أثناء التجلط هو فصل المكونات، حيث تنفصل العناصر الكيميائية المختلفة بدلاً من بقائها مختلطة.

غالباً ما يكون الانفصال ناتجًا عن تسخين غير متساوٍ أو ارتفاعات حرارية، مما يدفع المكونات بعيدًا قبل أن تتمكن من الارتباط.

تقضي معدات درجة الحرارة الثابتة على هذه التقلبات، مما يضمن بقاء التركيب الكيميائي متجانسًا في جميع أنحاء المادة.

إنشاء هيكل هيكلي مستقر

يتطلب المحفز عالي الجودة إطارًا ماديًا قويًا.

من خلال الحفاظ على درجات حرارة دقيقة خلال مرحلتي التفاعل والتجفيف، تسهل المعدات تكوين هيكل هيكلي مستقر.

هذه السلامة الهيكلية ضرورية لأداء المادة كسلائف للمحفز، حيث أنها تحدد مسامية واستقرار مادة البيروفسكايت النهائية.

الأخطاء الشائعة التي يجب تجنبها

خطر التقلبات الحرارية

تعتمد العملية بالكامل على استقرار مصدر الحرارة؛ حتى الانحرافات الطفيفة يمكن أن تعرض الهلام للخطر.

إذا انخفضت درجة الحرارة عن الهدف، فقد يظل تفاعل الأسترة غير مكتمل، مما يؤدي إلى شبكة هلام ضعيفة.

على العكس من ذلك، يمكن أن تؤدي الارتفاعات الحرارية غير المنظمة إلى تبخر سريع للمذيبات، مما يسبب كسورًا إجهادية أو انفصالًا موضعيًا داخل السلائف.

تخطي مراحل البروتوكول

من الخطأ الشائع الاستعجال في العملية عن طريق تسريع منحدر درجة الحرارة.

ومع ذلك، لا يمكن تجاوز مرحلة 80 درجة مئوية أو تقصيرها بشكل كبير.

بدون وقت كافٍ عند هذه الدرجة الحرارة المنخفضة لتشكيل هلام البوليمر اللزج أولاً، من المحتمل أن تؤدي مرحلة التجفيف اللاحقة عند 120 درجة مئوية إلى هيكل منهار أو منفصل بدلاً من هلام جاف مستقر.

اتخاذ القرار الصحيح لهدفك

لضمان أعلى جودة لسلائف البيروفسكايت، قم بتطبيق بروتوكول التسخين بناءً على أهداف الجودة المحددة لديك:

- إذا كان تركيزك الأساسي هو التجانس الكيميائي: حافظ بدقة على مرحلة 80 درجة مئوية للسماح بالأسترة الكاملة، مما يمنع فصل العناصر.

- إذا كان تركيزك الأساسي هو الاستقرار الهيكلي: تأكد من أن مرحلة التجفيف عند 120 درجة مئوية متسقة وطويلة بما يكفي لإزالة جميع المذيبات دون صدمة المادة.

إتقان البيئة الحرارية لا يتعلق فقط بالتجفيف؛ بل يتعلق بالتحكم المعماري على المستوى الجزيئي.

جدول الملخص:

| مرحلة العملية | درجة الحرارة المستهدفة | الهدف الأساسي | التأثير على الجودة |

|---|---|---|---|

| الأسترة | 80 درجة مئوية | دفع تكوين هلام البوليمر | يضمن التجانس الكيميائي ويمنع الانفصال |

| التجفيف/إزالة المذيبات | 120 درجة مئوية | إزالة المذيبات المتبقية | ينشئ هيكلًا هيكليًا مستقرًا للهلام الجاف |

| الاستقرار الحراري | ثابت | القضاء على التقلبات | يمنع كسور الإجهاد وفصل العناصر الموضعي |

ارتقِ بتخليق البيروفسكايت الخاص بك مع تحكم KINTEK الدقيق

يتطلب تحقيق التحكم المعماري على المستوى الجزيئي أكثر من مجرد الحرارة؛ فهو يتطلب استقرارًا حراريًا مطلقًا. توفر KINTEK أنظمة أفران الغلاف، والأنابيب، والفراغ الرائدة في الصناعة المصممة خصيصًا للمتطلبات الصارمة لتطوير سلائف المحفزات.

مدعومة بالبحث والتطوير المتخصص والتصنيع عالمي المستوى، توفر أفران المختبرات عالية الحرارة لدينا تجانسًا دقيقًا في درجات الحرارة اللازمة لمنع فصل المكونات وضمان هيكل هيكلي مستقر لموادك. سواء كنت بحاجة إلى حل قياسي أو نظام مخصص مصمم خصيصًا لبروتوكول التجلط الفريد الخاص بك، فإن KINTEK هي شريكك في التميز في المواد.

هل أنت مستعد لتحسين التجانس الكيميائي لديك؟ اتصل بـ KINTEK اليوم لمناقشة متطلبات مشروعك!

دليل مرئي

المراجع

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما أهمية أفران الغلاف الجوي في صناعة السيراميك والزجاج؟ أطلق العنان للدقة في المعالجة بدرجات الحرارة العالية

- ما هو الغرض من تلدين الأغشية الرقيقة المحضرة في بيئة الأرجون؟ تحسين الهيكل ومنع الأكسدة

- ما هي وظيفة فرن الروتوارت؟ تحقيق تحكم دقيق في الجو للمعالجة المادية

- ما هو الغرض من استخدام فرن التلدين عالي الدقة لـ GRCop-42؟ قم بتحسين التصنيع الإضافي الخاص بك

- ما هو التبريد بالغاز في معالجة أجزاء الصلب؟ حقق صلابة فائقة مع تبريد متحكم به

- ما هي أنواع العمليات الكيميائية التي تسهلها أفران المعوجات؟ أطلق العنان للتحكم الدقيق في درجات الحرارة العالية

- ما هي المواد والعمليات المناسبة لأفران الغلاف الجوي من النوع الصندوقي؟ حلول متعددة الاستخدامات للمعالجة الحرارية المتحكم فيها

- ما هي المعلمات التقنية العامة لفرن الغلاف الجوي من النوع الصندوقي؟ المواصفات الرئيسية للمعالجة الحرارية الدقيقة