في جوهره، التبريد بالغاز هو عملية معالجة حرارية تبرد أجزاء الصلب الساخنة بسرعة باستخدام تيار غاز عالي الضغط لتحقيق خصائص صلابة وقوة محددة. على عكس الطرق التقليدية التي تغمر الأجزاء في الزيت أو الماء، يوفر التبريد بالغاز بديلاً أنظف وأكثر تحكمًا، مما يغير بشكل جذري ملف مخاطر التشوه وجودة الأجزاء.

يستبدل التبريد بالغاز قوة التبريد الخام للسوائل بتحكم لا مثيل له في العملية. وهذا يجعله الخيار الأفضل للمكونات عالية القيمة والحساسة للأبعاد، ولكنه يحد من استخدامه للصلب الذي يتمتع بقدرة تصليد كافية.

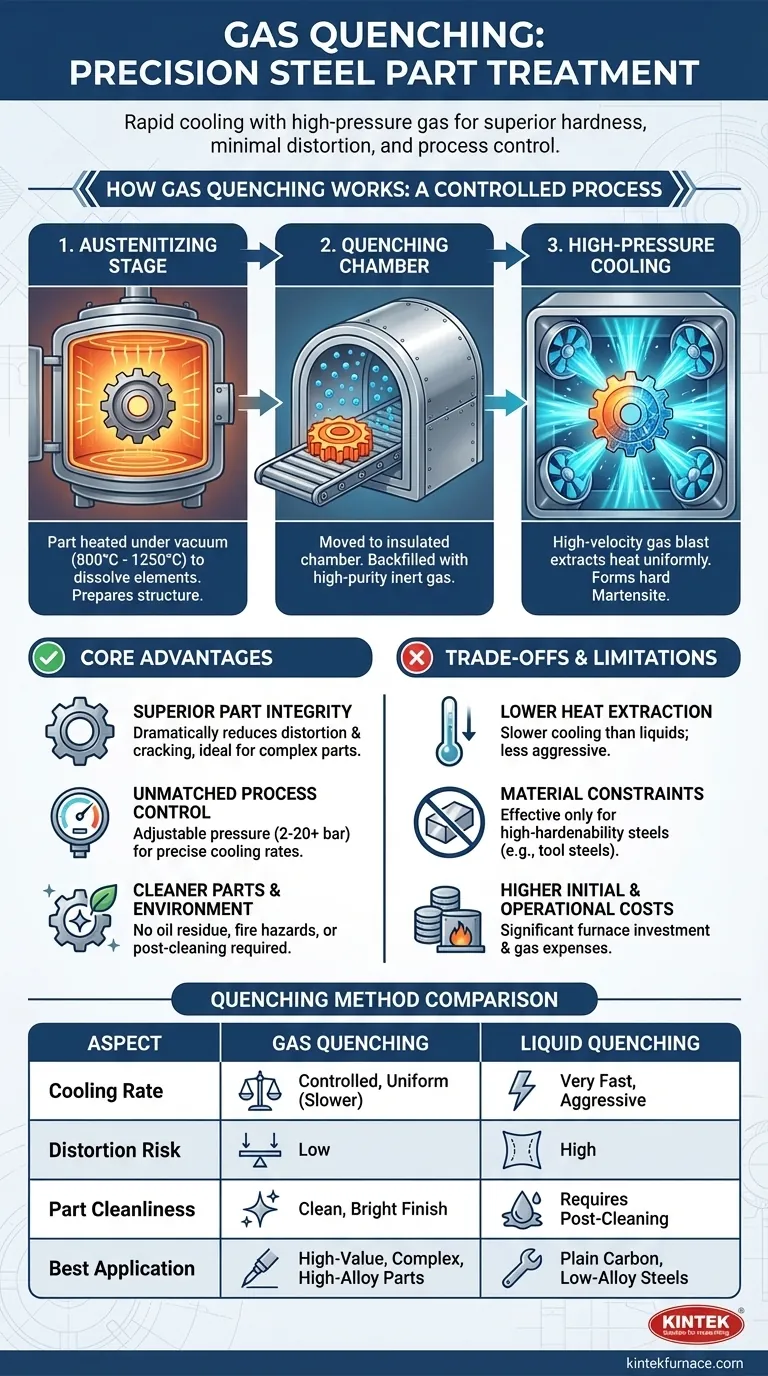

كيف يعمل التبريد بالغاز: عملية محكمة

يتم التبريد بالغاز دائمًا تقريبًا داخل فرن تفريغ، والذي يوفر بيئة نقية ومتحكم بها من البداية إلى النهاية. تتبع العملية تسلسلًا دقيقًا.

مرحلة الأوستنة

أولاً، يتم تسخين الجزء الصلب تحت التفريغ إلى درجة حرارة حرجة محددة، تتراوح عادة بين 800 درجة مئوية و 1250 درجة مئوية. هذه المرحلة، المعروفة باسم الأوستنة، تذيب الكربون وعناصر السبائك في محلول صلب موحد، مما يحول التركيب البلوري للصلب ويعده للتصلب.

غرفة التبريد

بمجرد أن يُنقع الجزء بالكامل في درجة حرارة الأوستنة، يتم نقله إلى غرفة تبريد معزولة. ثم يتم إعادة ملء الغرفة بغاز خامل عالي النقاء عند ضغط متحكم به.

التبريد عالي الضغط

تقوم التوربينات أو المراوح عالية السرعة بنفخ غاز التبريد على الجزء من جميع الاتجاهات. يقوم هذا التبريد بالحمل الحراري بسحب الحرارة بسرعة وبشكل موحد، مما يجبر البنية الداخلية للصلب على التحول إلى المارتنزيت، وهي مرحلة بلورية صلبة وقوية جدًا. يتم التحكم في معدل التبريد بدقة عن طريق ضبط نوع الغاز والضغط وسرعة التدفق.

المزايا الأساسية لاستخدام الغاز

يعد اختيار الغاز بدلاً من سائل مثل الزيت أو الماء قرارًا هندسيًا مدروسًا مدفوعًا بالحاجة إلى الدقة وجودة الأجزاء.

سلامة فائقة للأجزاء

نظرًا لأن تبريد الغاز أكثر انتظامًا وأقل عنفًا من الغمر السائل، فإنه يقلل بشكل كبير من الصدمة الحرارية. وينتج عن ذلك تشوه أقل بكثير، والتواء، وتكسر، وهو أمر بالغ الأهمية للأشكال الهندسية المعقدة، أو الأجزاء ذات الجدران الرقيقة، أو المكونات ذات التفاوتات الأبعاد الضيقة.

تحكم لا مثيل له في العملية

يمكن ضبط ضغط الغاز، والذي يمكن أن يتراوح من 2 إلى 20 بار أو أكثر، بسهولة ودقة. وهذا يسمح لمعالجي الحرارة بضبط معدل التبريد بدقة ليتناسب مع سبيكة الصلب المحددة وسمك الجزء، مما يحقق الخصائص المعدنية المطلوبة دون إجهاد المكون بشكل مفرط.

أجزاء وبيئة أنظف

تخرج الأجزاء المبردة بالغاز من الفرن نظيفة ولامعة وخالية من الرواسب. وهذا يلغي الحاجة إلى عمليات تنظيف ما بعد التبريد المكلفة واليدوية المطلوبة لإزالة الزيت. كما أنه يزيل مخاطر الحريق، وأبخرة الزيت، والحاجة إلى التخلص من سوائل التبريد المستعملة.

فهم المقايضات والقيود

على الرغم من قوته، إلا أن التبريد بالغاز ليس حلاً عالميًا. تتوقف فعاليته على مجموعة واضحة من المقايضات المادية والاقتصادية.

معدل استخلاص حرارة أقل

القيود الأساسية للغاز هي موصليته الحرارية الأقل مقارنة بالسوائل. حتى عند الضغوط العالية، لا يستطيع الغاز ببساطة سحب الحرارة من الجزء بقوة مثل الزيت أو الماء.

قيود المواد وقابلية التصلد

تعني قوة التبريد الأقل هذه أن التبريد بالغاز فعال فقط للصلب ذي قابلية التصلد العالية. وهي عادةً صلب الأدوات الذي يتصلد بالهواء أو الصلب عالي السبائك المصمم للتصلب بمعدلات تبريد أبطأ. وهو بشكل عام غير مناسب لصلب الكربون العادي أو الصلب منخفض السبائك، والذي يتطلب تبريدًا سريعًا جدًا لتكوين المارتنزيت.

حدود حجم وسمك الجزء

يحد معدل استخلاص الحرارة الأقل أيضًا من أقصى سمك للمقطع العرضي الذي يمكن تصليده بفعالية. قد يبرد قلب جزء سميك جدًا ببطء شديد، ويفشل في تحقيق الصلابة المطلوبة، حتى لو تصلد السطح بشكل صحيح.

تكاليف أولية وتشغيلية أعلى

تمثل أفران التفريغ القادرة على التبريد بالغاز عالي الضغط استثمارًا رأسماليًا كبيرًا. علاوة على ذلك، تضيف تكلفة الغازات عالية النقاء مثل النيتروجين أو الهيليوم أو الأرجون إلى المصاريف التشغيلية مقارنة بزيوت التبريد الأقل تكلفة.

اتخاذ الخيار الصحيح لهدفك

يعتمد القرار بين التبريد بالغاز والتبريد السائل كليًا على مادة الجزء وتعقيده ومتطلباته النهائية.

- إذا كان تركيزك الأساسي هو تقليل التشوه في الأجزاء المعقدة ذات القيمة العالية: التبريد بالغاز هو الخيار الحاسم للحفاظ على دقة الأبعاد.

- إذا كان تركيزك الأساسي هو تصليد صلب الأدوات الذي يتصلد بالهواء أو المواد عالية السبائك: يوفر التبريد بالغاز مزيجًا مثاليًا من سرعة التبريد والتحكم لهذه المواد.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة لصلب منخفض السبائك أو صلب الكربون العادي: يظل التبريد السائل التقليدي هو الطريقة الأكثر عملية وفعالية.

في النهاية، يمكّنك فهم هذه المقايضات من اختيار العملية التي توفر الأداء المطلوب دون المساس بسلامة المكون الخاص بك.

جدول الملخص:

| الجانب | التبريد بالغاز | التبريد السائل التقليدي |

|---|---|---|

| وسط التبريد | غاز خامل عالي الضغط (مثل النيتروجين، الهيليوم) | زيت أو ماء |

| معدل التبريد | متحكم به وموحد، أبطأ من السوائل | سريع جداً وعدواني |

| خطر التشوه | منخفض بسبب انخفاض الصدمة الحرارية | مرتفع، يمكن أن يسبب التواء وتكسر |

| نظافة الأجزاء | لمسة نهائية نظيفة ولامعة، لا توجد رواسب | يتطلب تنظيفًا لاحقًا لإزالة الزيت |

| المواد المناسبة | الصلب عالي قابلية التصلد (مثل صلب الأدوات) | صلب الكربون العادي والصلب منخفض السبائك |

| التكلفة | تكاليف أولية وتشغيلية أعلى | أكثر فعالية من حيث التكلفة لتطبيقات معينة |

حسّن معالجة أجزاء الصلب لديك باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة مصممة خصيصًا مثل أفران التفريغ والجو وأجهزة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق مطابقة دقيقة لاحتياجاتك التجريبية الفريدة، سواء للتبريد بالغاز أو غيرها من العمليات. اتصل بنا اليوم لتعزيز سلامة الأجزاء، وتحقيق صلابة فائقة، وتبسيط سير عمل المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم