باختصار، يعد معدل التبريد في التلبيد الفراغي معلمة تحكم حاسمة تحدد بشكل مباشر البنية المجهرية النهائية والخصائص الميكانيكية والسلامة الأبعاد للقطعة النهائية. في حين أن مراحل التسخين والتثبيت السابقة تخلق كثافة المادة، فإن مرحلة التبريد تثبت خصائصها النهائية، مثل الصلابة والقوة ومقاومة التشقق.

مرحلة التبريد ليست خطوة نهائية سلبية؛ إنها عملية هندسية نشطة. يتيح لك التحكم في معدل التبريد تصميم الخصائص النهائية للمادة بدقة، وتحويل مكون قياسي إلى مكون مُحسَّن لمتطلبات أداء محددة.

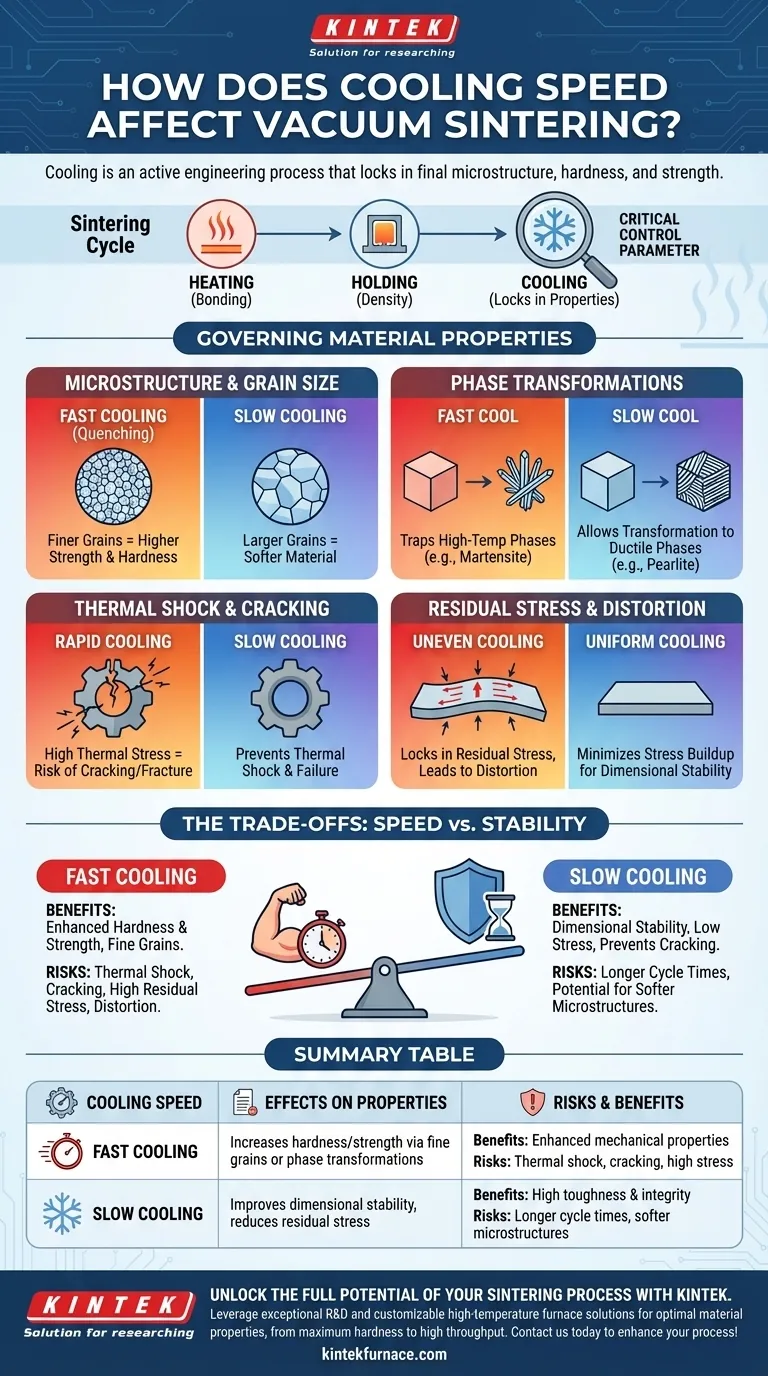

دور التبريد في دورة التلبيد

تتكون عملية التلبيد الفراغي من عدة مراحل متميزة: تحميل المواد، إخلاء الفرن، التسخين إلى درجة حرارة محددة، التثبيت عند تلك الدرجة، وأخيرًا، التبريد مرة أخرى إلى درجة حرارة الغرفة.

بينما يكون التسخين والتثبيت مسؤولين عن ربط جزيئات المادة معًا وزيادة الكثافة، فإن مرحلة التبريد تصلب الهيكل وتحدد حالته النهائية. للمعدل الذي يحدث به هذا تأثيرات عميقة على المكون.

كيف يحكم معدل التبريد خصائص المادة

تعتبر سرعة التبريد مهمة بقدر أهمية درجة حرارة التلبيد نفسها. إنها تؤثر على العديد من النتائج الرئيسية، يجب إدارة كل منها بعناية.

التحكم في البنية المجهرية وحجم الحبيبات

أثناء مرحلة "التثبيت" عند درجات الحرارة العالية، تميل حبيبات المادة البلورية إلى النمو. يسمح معدل التبريد البطيء لهذا النمو بالاستمرار لفترة أطول، مما يؤدي إلى حبيبات أكبر.

على العكس من ذلك، فإن معدل التبريد السريع (الذي يسمى غالبًا الإخماد) "يجمد" البنية المجهرية بشكل أسرع، مما يؤدي إلى حبيبات أصغر. تؤدي هياكل الحبيبات الأدق عادةً إلى قوة وصلابة أعلى في القطعة النهائية.

إدارة التحولات الطورية

بالنسبة للعديد من السبائك، خاصة الفولاذ وسبائك التيتانيوم، يحدد معدل التبريد الطور البلوري الموجود في درجة حرارة الغرفة.

يمكن أن يؤدي التبريد السريع إلى محاصرة طور عالي الحرارة، مثل تحول الأوستنيت إلى مارتينسيت صلب في الفولاذ. يسمح التبريد البطيء للمادة بالتحول إلى أطوار أكثر ليونة وأكثر مطاوعة مثل الفريت والبيرلايت. هذا التحكم أساسي للمعالجة الحرارية.

منع الصدمة الحرارية والتشقق

عندما يتم تبريد قطعة ما بسرعة كبيرة، يبرد سطحها الخارجي وينكمش بشكل أسرع من قلبها. يولد هذا الاختلاف في الانكماش توترًا داخليًا هائلاً.

إذا تجاوز هذا الإجهاد الحراري قوة المادة، فسيؤدي إلى فشل كارثي على شكل شقوق أو كسور. هذا هو الخطر الأساسي للتبريد السريع غير المتحكم فيه.

تقليل الإجهاد المتبقي والتشوه

حتى لو لم تتشقق القطعة، يمكن أن يؤدي التبريد غير المتساوي إلى حبس إجهاد متبقٍ كبير. يمكن أن تؤدي هذه الإجهادات الداخلية إلى تشوه القطعة أو انبعاجها بمرور الوقت ويمكن أن تخلق نقاط ضعف قد تسبب فشلاً مبكرًا عندما يتم وضع المكون في الخدمة.

يسمح معدل التبريد البطيء والمتحكم فيه بتبريد القطعة بأكملها بشكل أكثر تجانسًا، مما يقلل بشكل كبير من تراكم الإجهاد المتبقي.

فهم المفاضلات: السرعة مقابل الاستقرار

يعد اختيار معدل التبريد بمثابة توازن بين تحقيق الخصائص المرغوبة والحفاظ على سلامة القطعة وتحسين كفاءة الإنتاج. لا توجد سرعة واحدة "مثلى"؛ إنها دائمًا مقايضة.

خطر التبريد السريع

الفائدة الأساسية للتبريد السريع هي إمكانية تعزيز الصلابة والقوة من خلال هياكل الحبيبات الدقيقة أو تحولات الطور المحددة.

ومع ذلك، فإن المخاطر كبيرة: احتمال عالٍ لـ الصدمة الحرارية، والتشقق، وتشوه القطعة، والإجهاد المتبقي العالي. يتطلب تبريدًا موحدًا للغاية، وهو ما قد يكون من الصعب تحقيقه في فرن تفريغ.

سلبيات التبريد البطيء

التبريد البطيء هو المسار الأكثر أمانًا لضمان الاستقرار الأبعاد ومنع التشقق. ينتج مكونًا ذا إجهاد داخلي منخفض.

الجانب السلبي الرئيسي هو وقت الدورة. يمكن أن يضيف التبريد البطيء ساعات أو حتى أيام إلى عملية التصنيع، مما يقلل من إنتاجية الفرن ويزيد من التكاليف التشغيلية. قد يؤدي أيضًا إلى بنية مجهرية (على سبيل المثال، حبيبات كبيرة) تكون ناعمة جدًا أو لا تلبي مواصفات القوة المطلوبة.

اختيار استراتيجية التبريد الصحيحة

يجب أن يمليه اختيارك لسرعة التبريد بالكامل على الهدف النهائي لمكونك. يجب تكييف العملية مع المادة والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو زيادة الصلابة والقوة إلى أقصى حد: استخدم أسرع معدل تبريد متحكم فيه يمكن لمادتك تحمله دون تشقق لتحقيق بنية مجهرية ذات حبيبات دقيقة أو طور صلب محدد.

- إذا كان تركيزك الأساسي هو ضمان الاستقرار الأبعاد والمتانة: استخدم معدل تبريد بطيئًا ومدروسًا وموحدًا لتقليل الإجهاد المتبقي ومنع أي خطر للصدمة الحرارية.

- إذا كان تركيزك الأساسي هو إنتاجية الإنتاج بكميات كبيرة: قم بالتجربة للعثور على أسرع معدل تبريد ممكن لا يضر بالخصائص الميكانيكية الحرجة أو سلامة القطعة.

في نهاية المطاف، فإن معاملة مرحلة التبريد كأداة هندسية دقيقة هي ما يفصل بين النتائج المقبولة والنتائج الاستثنائية.

جدول ملخص:

| سرعة التبريد | التأثيرات على خصائص المادة | المخاطر والفوائد |

|---|---|---|

| التبريد السريع | يزيد الصلابة والقوة عبر الحبيبات الدقيقة أو تحولات الطور (مثل المارتينسيت في الفولاذ) | الفوائد: خصائص ميكانيكية محسّنة؛ المخاطر: الصدمة الحرارية، التشقق، الإجهاد المتبقي العالي |

| التبريد البطيء | يحسن الاستقرار الأبعاد، ويقلل الإجهاد المتبقي، ويمنع التشقق | الفوائد: متانة وسلامة عالية؛ المخاطر: أوقات دورة أطول، احتمال وجود بنى مجهرية أكثر ليونة |

أطلق العنان للإمكانات الكاملة لعملية التلبيد الخاصة بك مع KINTEK

هل تواجه صعوبة في موازنة سرعة التبريد للحصول على خصائص المواد المثلى في التلبيد الفراغي الخاص بك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجات حرارة عالية ومصممة خصيصًا لاحتياجاتك. يكمل خط إنتاجنا، الذي يشمل أفران الغلاف، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تهدف إلى أقصى قدر من الصلابة أو الاستقرار الأبعاد أو الإنتاجية العالية، فإن خبرتنا تضمن لك تحقيق نتائج متفوقة دون عيوب.

اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران المخصصة لدينا تعزيز عملية التلبيد الخاصة بك وتقديم الأداء الذي تتطلبه المواد الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- ما هو الدور الذي تلعبه فرن الضغط الساخن الفراغي في تصنيع TiBw/TA15؟ تعزيز أداء المركبات المتكونة في الموقع

- ما هي مزايا فرن التلبيد بالكبس الساخن الفراغي للمركبات النحاسية الأرضية النادرة؟ الكثافة والنقاء

- ما هي وظيفة فرن التلبيد الفراغي في عملية SAGBD؟ تحسين القوة المغناطيسية والأداء

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة