باختصار، تدفق الغاز هو معلمة تحكم حاسمة تحدد بشكل مباشر البيئة الكيميائية، وكفاءة التفاعل، والاستقرار الحراري داخل فرن الأنبوب المقسّم. يمكن أن يؤدي معدل وتركيب الغاز الذي تُدخله إما إلى تحسين عمليتك لتحقيق السرعة والإنتاجية، أو يؤدي إلى تفاعلات جانبية غير مرغوب فيها، وتلوث العينة، وحتى الفشل الكارثي لأنبوب الفرن.

التحدي الأساسي ليس مجرد تدفق الغاز، بل تحقيق توازن دقيق. يجب عليك إدارة تدفق الغاز لخلق جو كيميائي مثالي مع تجنب التدرجات الحرارية الخطيرة التي يمكن أن تتلف المعدات في نفس الوقت.

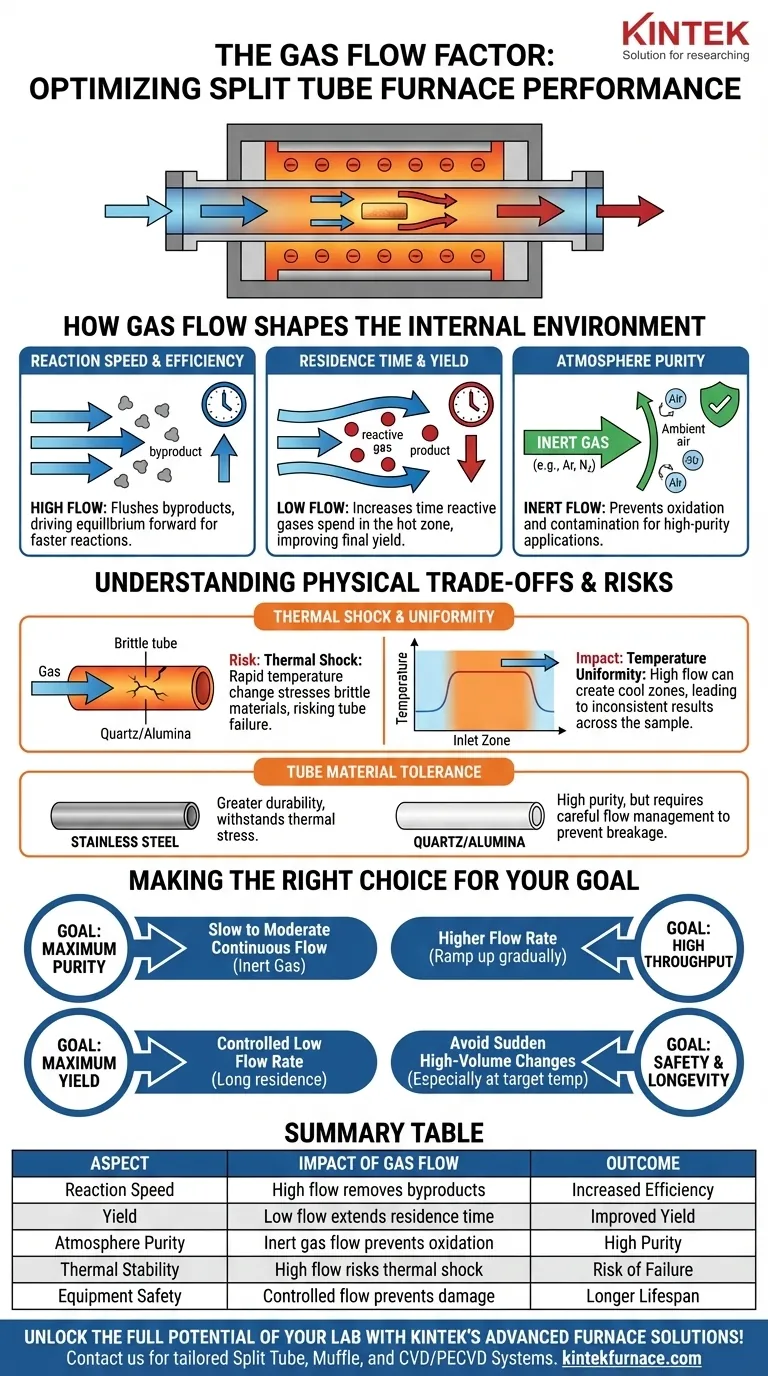

كيف يشكل تدفق الغاز البيئة الداخلية

يخلق فرن الأنبوب المقسّم منطقة حرارية دقيقة، ولكن الغاز الذي يتدفق عبر الأنبوب هو ما يحدد حقًا بيئة المعالجة. إنه مكون نشط، وليس سلبيًا.

التحكم في سرعة وكفاءة التفاعل

معدل تدفق الغاز الأعلى يغسل باستمرار منطقة التفاعل داخل الأنبوب. هذا ضروري لإزالة المنتجات الثانوية الغازية التي قد تبطئ أو تمنع التفاعل المطلوب.

من خلال إزالة هذه المنتجات الثانوية باستمرار، يمكنك دفع التوازن الكيميائي إلى الأمام، مما يؤدي غالبًا إلى عملية أسرع وأكثر كفاءة.

إدارة وقت الإقامة لتحقيق أقصى إنتاجية

على العكس من ذلك، يؤدي معدل تدفق الغاز المنخفض إلى زيادة وقت الإقامة—وهو مقدار الوقت الذي تقضيه الغازات المتفاعلة داخل المنطقة الساخنة.

بالنسبة للعديد من عمليات التخليق الكيميائي أو تحويل المواد، يكون وقت الإقامة الأطول ضروريًا لإكمال التفاعل بشكل كامل. يمكن أن يؤدي هذا إلى تحسين كبير في إنتاجية المنتج النهائي.

ضمان نقاء الجو

يعد تركيب الغاز لا يقل أهمية عن معدل تدفقه. يُعد استخدام الغازات الخاملة مثل الأرجون أو النيتروجين ممارسة قياسية لخلق بيئة نظيفة وغير تفاعلية.

يمنع هذا الأكسدة غير المرغوب فيها أو التفاعلات الجانبية مع الهواء المحيط، وهو أمر بالغ الأهمية للتطبيقات عالية النقاء مثل نمو البلورات أو تلدين المواد الحساسة.

فهم المقايضات والمخاطر الفيزيائية

اختيار معدل تدفق الغاز ليس مجرد قرار كيميائي؛ له عواقب فيزيائية مباشرة على مكونات الفرن، وخاصة أنبوب العملية.

الخطر الأساسي: الصدمة الحرارية

يؤدي إدخال غاز بارد بمعدل تدفق مفرط في أنبوب عملية ساخن إلى إحداث فرق كبير في درجة الحرارة. يسبب هذا التدرج الحراري إجهادًا في مادة الأنبوب.

المواد الهشة مثل الكوارتز، التي غالبًا ما تُختار لنقاوتها العالية، معرضة بشكل خاص لهذه الصدمة الحرارية ويمكن أن تتصدع أو تتحطم، مما يعرض التجربة والمعدات للخطر.

التأثير على تجانس درجة الحرارة

يمكن أن يؤدي معدل التدفق العالي أيضًا إلى تعطيل تجانس درجة حرارة الفرن. يمتص الغاز الداخل إلى الأنبوب الحرارة، مما يخلق منطقة أكثر برودة بالقرب من المدخل مقارنة بالمركز والمخرج.

يمكن أن يؤدي هذا النقص في التجانس إلى نتائج غير متناسقة، خاصة في عمليات مثل التلدين حيث يجب أن يمر كل جزء من العينة بنفس درجة الحرارة.

دور مادة الأنبوب

يحدد اختيار مادة الأنبوب مدى تحملها لتدفق الغازات العدوانية.

توفر أنابيب الفولاذ المقاوم للصدأ متانة أكبر ويمكنها تحمل الإجهاد الحراري بشكل أفضل، مما يجعلها مناسبة للأجواء التفاعلية. في المقابل، تُختار أنابيب الكوارتز أو الألومينا للنقاء والمقاومة الكيميائية ولكنها تتطلب إدارة أكثر دقة لتدفق الغاز لمنع الكسر.

اتخاذ القرار الصحيح لهدفك

تعتمد استراتيجية تدفق الغاز المثلى لديك بشكل كامل على الهدف الأساسي لعملية الفرن الخاصة بك. ابدأ بتحديد هدفك، ثم اضبط تدفق الغاز لتحقيقه.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء: استخدم تدفقًا بطيئًا إلى معتدل، ومستمرًا من الغاز الخامل عالي النقاء لتطهير الملوثات بلطف دون إحداث إجهاد حراري كبير.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية أو إزالة المنتجات الثانوية: استخدم معدل تدفق أعلى، ولكن تأكد من زيادة التدفق تدريجيًا مع تسخين الفرن لتجنب صدمة الأنبوب.

- إذا كان تركيزك الأساسي هو أقصى إنتاج للتفاعل: استخدم معدل تدفق منخفض ومتحكم فيه بعناية لزيادة وقت إقامة المتفاعلات داخل المنطقة الساخنة.

- إذا كان تركيزك الأساسي هو السلامة وطول عمر المعدات: تجنب دائمًا التغييرات المفاجئة وذات الحجم الكبير في تدفق الغاز، خاصة عندما يكون الفرن عند درجة الحرارة المستهدفة.

يبدأ إتقان عمليتك بفهم أن تدفق الغاز هو أداتك الأساسية للتحكم في البيئة داخل الأنبوب.

جدول الملخص:

| الجانب | تأثير تدفق الغاز |

|---|---|

| سرعة التفاعل | يزيل التدفق العالي المنتجات الثانوية، مما يزيد الكفاءة |

| الإنتاجية | يطيل التدفق المنخفض وقت الإقامة، مما يحسن الإنتاجية |

| نقاء الجو | يمنع تدفق الغاز الخامل الأكسدة والتلوث |

| الاستقرار الحراري | يؤدي التدفق العالي إلى مخاطر الصدمة الحرارية والتسخين غير المتكافئ |

| سلامة المعدات | يمنع التدفق المتحكم فيه تلف الأنبوب وأعطاله |

أطلق العنان للإمكانات الكاملة لمختبرك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة منتجات مخصصة مثل أفران الأنابيب المقسمة، وأفران الكتم، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق المواءمة الدقيقة مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والسلامة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك وتقديم أداء موثوق!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك