في جوهره، يكمن الاختلاف بين الضغط على الساخن والطريقة التقليدية للكبس البارد والتلبيد في توقيت ومزيج الحرارة والضغط. يطبق الضغط على الساخن الطاقة الحرارية والميكانيكية في وقت واحد لزيادة كثافة المادة، في حين أن الطريقة التقليدية هي عملية متسلسلة من خطوتين: أولاً ضغط المادة في درجة حرارة الغرفة (الكبس البارد)، ثم تسخينها دون ضغط (التلبيد).

يعد الاختيار بين هذه الطرق مقايضة هندسية كلاسيكية. يعطي الضغط على الساخن الأولوية لأداء المادة النهائي وكثافتها على حساب التكلفة وسرعة الإنتاج، بينما يعطي الكبس البارد والتلبيد الأولوية للفعالية من حيث التكلفة وقابلية التوسع للإنتاج الضخم.

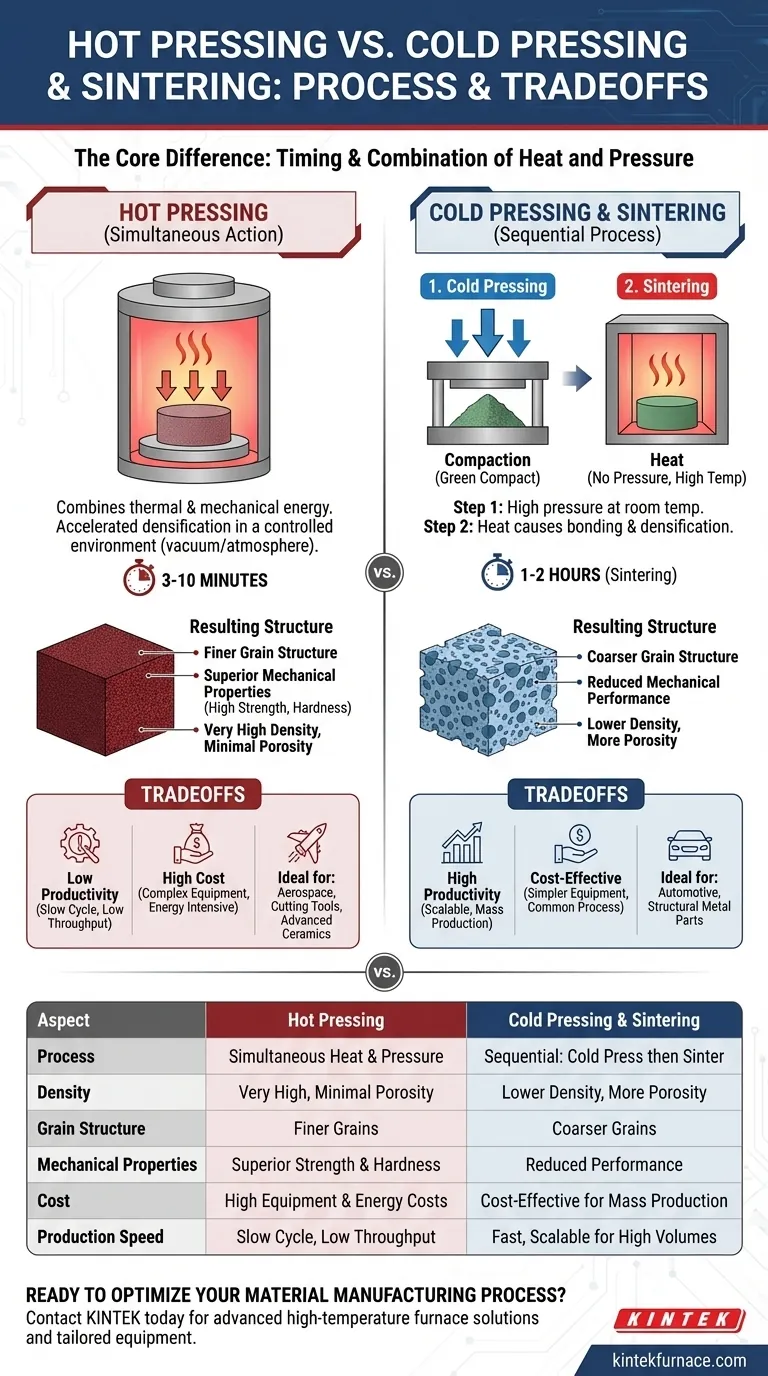

الفرق الأساسي في العملية

لفهم الآثار اللاحقة على التكلفة والجودة، يجب علينا أولاً فحص كيفية اختلاف العمليتين ميكانيكيًا.

الضغط على الساخن: إجراء مدمج

الضغط على الساخن هو عملية تلبيد منشَّطة حيث يتم تسخين وضغط المادة المسحوقة في نفس الوقت، عادة داخل فراغ أو جو متحكم فيه.

يستخدم هذا الإجراء المتزامن كلاً من الطاقة الحرارية والميكانيكية لإجبار جسيمات المادة على الترابط، مما يسرع بشكل كبير من عملية التكثيف.

الكبس البارد والتلبيد: طريقة من خطوتين

هذا مسار أكثر تقليدية في علم الفلزات المسحوقة. أولاً، يتم ضغط المسحوق في شكل مرغوب (مضغوط "أخضر") باستخدام ضغط عالٍ في درجة حرارة الغرفة.

في الخطوة الثانية المنفصلة، يتم وضع هذا المضغوط الأخضر في فرن ويتم تسخينه إلى درجة حرارة عالية أقل من نقطة انصهاره. تتسبب الحرارة وحدها في ترابط الجسيمات وتكثيف الجزء.

التأثير على خصائص المادة والبنية المجهرية

العملية التي تختارها تحدد بشكل مباشر الخصائص النهائية للمكون، من هيكله الداخلي إلى قوته الميكانيكية.

هيكل الحبيبات والقوة

ينتج الضغط على الساخن عمومًا مواد ذات هيكل حبيبي أدق. التطبيق المتزامن للضغط يثبط ماديًا ميل الحبيبات الطبيعي للنمو بشكل أكبر في درجات الحرارة العالية.

تؤدي الحبيبات الأدق عادةً إلى خصائص ميكانيكية فائقة، مثل قوة وصلابة أعلى.

في المقابل، غالبًا ما تؤدي درجات الحرارة العالية والأوقات الأطول المطلوبة للتلبيد التقليدي إلى هياكل حبيبية أكثر خشونة، مما قد يقلل من الأداء الميكانيكي الكلي للمادة.

الكثافة النهائية

نظرًا لتطبيق الضغط بنشاط أثناء مرحلة التسخين، فإن الضغط على الساخن فعال للغاية في إغلاق المسام الداخلية.

ينتج عن ذلك أجزاء ذات كثافة عالية جدًا وأقل مسامية، وهو أمر بالغ الأهمية للتطبيقات عالية الأداء. يعزز الضغط على الساخن في الفراغ هذا التأثير عن طريق إزالة الغازات المحتبسة.

سرعة العملية والتوازن

يحقق الضغط على الساخن التكثيف بشكل أسرع بكثير، غالبًا في 3-10 دقائق مقارنة بالساعة إلى الساعتين المطلوبة للتلبيد التقليدي.

ومع ذلك، تعني هذه السرعة أن العملية غالبًا ما تكون غير متوازنة. قد لا يكون هناك وقت كافٍ لوصول مراحل المادة إلى التوازن الكيميائي الكامل، مما قد ينتج عنه بنية مجهرية فريدة مقارنة بالجزء الملبد ببطء.

فهم المفاضلات: التكلفة والسرعة والنطاق

تأتي الخصائص الفائقة التي يتم تحقيقها من خلال الضغط على الساخن مع مفاضلات عملية واقتصادية كبيرة.

الإنتاجية والإنجاز

على الرغم من أن مرحلة التكثيف للضغط على الساخن سريعة، إلا أن العملية الإجمالية تتمتع بإنتاجية منخفضة. تتطلب كل دورة تسخين وتبريد مجموعة كبيرة من الضغط والقالب، وهو ما يستغرق وقتًا طويلاً.

يتيح الكبس البارد والتلبيد، بخطواته المنفصلة، المعالجة المستمرة. يمكن كبس الأجزاء بسرعة واحدًا تلو الآخر ثم تحميلها في فرن في دفعات كبيرة، مما يجعله مثاليًا للإنتاج الضخم.

تكاليف المعدات والطاقة

معدات الضغط على الساخن معقدة ومكلفة. يجب أن تتحمل درجات حرارة وضغوطًا قصوى في وقت واحد، مما يتطلب مواد متخصصة وضوابط متطورة. العملية كثيفة الاستهلاك للطاقة أيضًا.

الكبس البارد والأفران التلبيد أبسط وأكثر شيوعًا وأقل تكلفة بشكل عام في الشراء والتشغيل، مما يؤدي إلى عملية أكثر فعالية من حيث التكلفة لأحجام كبيرة.

اتخاذ الاختيار الصحيح لتطبيقك

يجب أن يسترشد قرارك بالمتطلبات غير القابلة للتفاوض لمشروعك.

- إذا كان تركيزك الأساسي هو الأداء والكثافة القصوى: الضغط على الساخن هو الخيار الواضح للتطبيقات مثل مكونات الفضاء الجوي، وأدوات القطع، أو السيراميك المتقدم حيث تكون خصائص المواد ذات أهمية قصوى.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة والإنتاج بكميات كبيرة: يعتبر الكبس البارد والتلبيد المعيار الصناعي لإنتاج الأجزاء مثل مكونات السيارات وقطع المعادن الهيكلية على نطاق واسع.

- إذا كان تركيزك الأساسي هو إنشاء مادة جديدة ذات بنية مجهرية فريدة: يمكن أن يكون الضغط على الساخن أداة قيمة، لأن طبيعته غير المتوازنة يمكن أن تنتج مراحل وهياكل لا يمكن تحقيقها من خلال الطرق الأبطأ.

إن فهم هذا الموازنة الأساسية بين الأداء المطلق وقابلية التوسع في الإنتاج يمكّنك من اختيار مسار التصنيع الدقيق لهدفك المحدد.

جدول الملخص:

| الجانب | الضغط على الساخن | الكبس البارد والتلبيد |

|---|---|---|

| العملية | حرارة وضغط متزامنان | متسلسل: كبس بارد ثم تلبيد |

| الكثافة | عالية جدًا، مسامية دنيا | كثافة أقل، مسامية أكثر |

| هيكل الحبيبات | حبيبات أدق | حبيبات أكثر خشونة |

| الخصائص الميكانيكية | قوة وصلابة فائقة | أداء منخفض |

| التكلفة | تكاليف معدات وطاقة عالية | فعال من حيث التكلفة للإنتاج الضخم |

| سرعة الإنتاج | دورة بطيئة، إنتاجية منخفضة | سريع، قابل للتوسع لكميات كبيرة |

| التطبيقات المثالية | الفضاء الجوي، أدوات القطع، السيراميك المتقدم | السيارات، الأجزاء المعدنية الهيكلية |

هل أنت مستعد لتحسين عملية تصنيع المواد الخاصة بك؟ بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة مع حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، والذي يشمل أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت بحاجة إلى ضغط عالي الأداء على الساخن أو حلول تلبيد قابلة للتوسع، فإننا نقدم معدات مصممة خصيصًا لتعزيز كفاءة مختبرك ونتائجه. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقك المحدد!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%