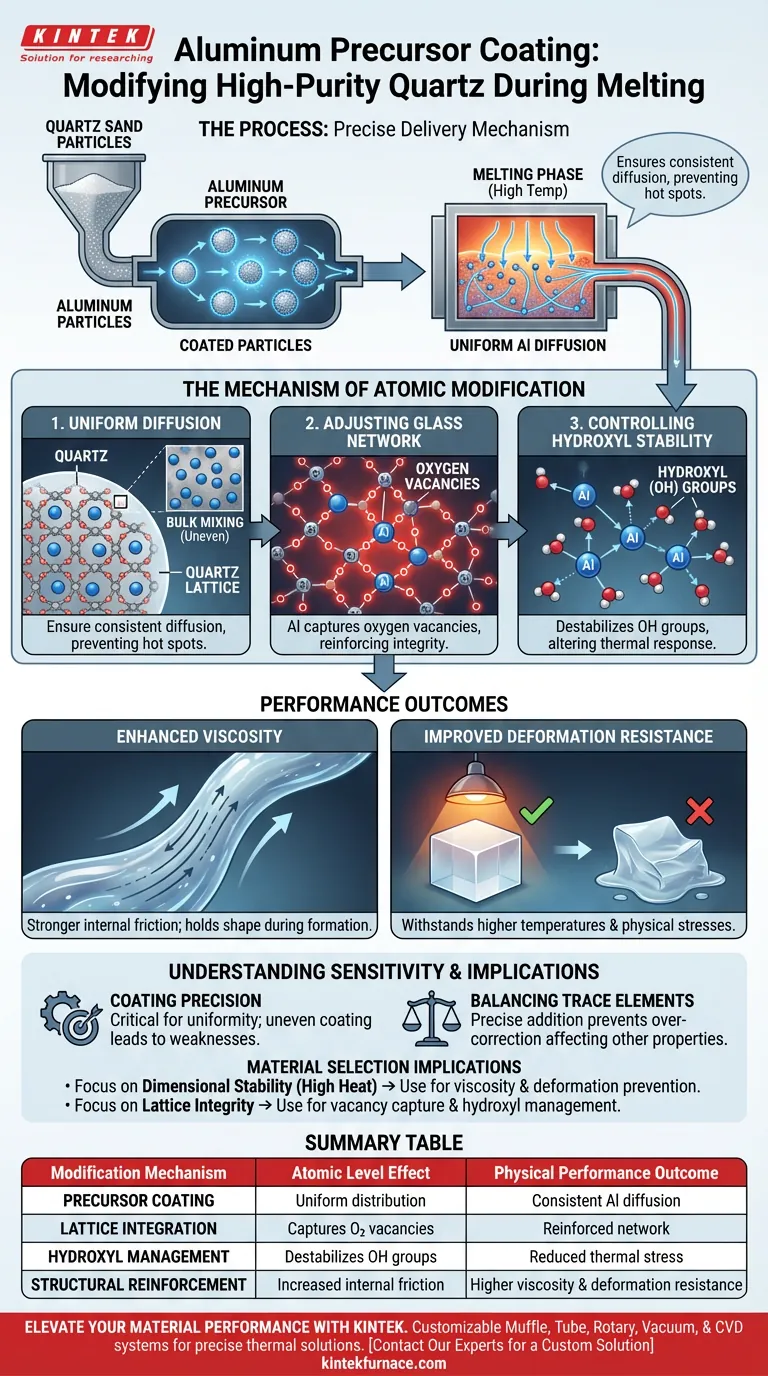

تعمل عملية طلاء سلائف الألومنيوم كآلية توصيل دقيقة لتعديل الكوارتز عالي النقاء. بدلاً من الخلط التقليدي بالجملة، تطبق هذه الطريقة طبقة موحدة من مصدر الألومنيوم مباشرة على جزيئات رمل الكوارتز الفردية. يضمن هذا أنه عندما تدخل المادة مرحلة الصهر، ينتشر الألومنيوم بالتساوي في جميع أنحاء شبكة زجاج الكوارتز، مما يغير بنيتها الداخلية بشكل أساسي لتحسين الأداء.

من خلال دمج الألومنيوم على مستوى الجسيمات، تقوم هذه العملية بتعديل شبكة الزجاج لالتقاط فجوات الأكسجين وتقليل استقرار الهيدروكسيل. النتيجة الحاسمة هي منتج كوارتز ذو لزوجة معززة بشكل كبير ومقاومة للتشوه في درجات الحرارة العالية.

آلية التعديل الذري

تكمن فعالية هذه العملية في كيفية تغييرها للكوارتز على المستويين المجهري والذري.

تحقيق الانتشار الموحد

التحدي الرئيسي في تعديل الكوارتز هو ضمان توزيع المواد المضافة بالتساوي. من خلال طلاء السلائف على جزيئات الرمل قبل الصهر، تضمن العملية توزيعًا موحدًا للألومنيوم.

مع حدوث الصهر في درجات الحرارة العالية، يسمح هذا التباعد الموحد للألومنيوم بالانتشار بشكل متسق في شبكة زجاج الكوارتز. هذا يمنع "النقاط الساخنة" أو مناطق التركيز المنخفض التي يمكن أن تحدث مع طرق التطعيم الأقل دقة.

تعديل شبكة الزجاج

بمجرد الاندماج في الشبكة، تعمل ذرات الألومنيوم على إعادة هيكلة شبكة الزجاج بنشاط.

على وجه التحديد، يعمل الألومنيوم على التقاط فجوات الأكسجين. هذه الفجوات هي في الأساس عيوب في البنية الذرية؛ من خلال ملئها أو إدارتها، يعزز الألومنيوم سلامة شبكة الزجاج.

التحكم في استقرار الهيدروكسيل

تستهدف العملية أيضًا السلوك الكيميائي للزجاج. تعمل على تقليل استقرار مجموعات الهيدروكسيل (OH) داخل الهيكل.

يعد محتوى الهيدروكسيل متغيرًا رئيسيًا في أداء الكوارتز. من خلال زعزعة استقرار هذه المجموعات، يغير تطعيم الألومنيوم كيفية تفاعل الزجاج مع الإجهاد الحراري والجفاف.

نتائج الأداء

تترجم التغييرات الهيكلية المفصلة أعلاه مباشرة إلى خصائص فيزيائية قابلة للقياس في المنتج النهائي.

لزوجة معززة

ينتج عن تشديد شبكة الزجاج زيادة قابلة للقياس في لزوجة المادة.

تشير اللزوجة الأعلى إلى احتكاك داخلي أقوى داخل الزجاج المنصهر أو شبه المنصهر. هذه سمة مرغوبة لعمليات التصنيع التي تتطلب من المادة الحفاظ على شكلها أثناء التشكيل.

مقاومة محسنة للتشوه

ونتيجة لذلك، يُظهر الكوارتز المعدل مقاومة فائقة للتشوه.

نظرًا لإدارة عيوب الشبكة (فجوات الأكسجين) وتعزيز الشبكة، يمكن لمنتج الزجاج النهائي تحمل درجات حرارة أعلى وإجهادات فيزيائية دون تشوه أو فقدان دقته البعدية.

فهم حساسية العملية

في حين أن عملية الطلاء هذه توفر مزايا كبيرة، إلا أنها تقدم متغيرات محددة يجب إدارتها لضمان الجودة.

ضرورة دقة الطلاء

يعتمد نجاح هذا التعديل بالكامل على توحيد الطلاء الأولي. إذا كانت طبقة سلائف الألومنيوم غير متساوية، فسيكون الانتشار اللاحق أثناء الصهر غير متسق، مما قد يؤدي إلى ضعف هيكلي موضعي.

موازنة العناصر النزرة

تسمح هذه العملية "بالإضافة الدقيقة" للعناصر النزرة، لكن هذه الدقة لها وجهان. يمكن أن تؤدي الانحرافات في كمية الألومنيوم المطبقة إلى تصحيح مفرط لهيكل الشبكة، مما قد يؤثر على خصائص المواد الأخرى بخلاف اللزوجة.

آثار على اختيار المواد

لتحديد ما إذا كانت عملية التعديل هذه تتماشى مع متطلبات مشروعك، ضع في اعتبارك أهداف الأداء التالية:

- إذا كان تركيزك الأساسي هو الاستقرار البعدي عند الحرارة العالية: اعتمد على طلاء سلائف الألومنيوم لزيادة اللزوجة ومنع التشوه تحت الحمل الحراري.

- إذا كان تركيزك الأساسي هو سلامة الشبكة: استخدم هذه الطريقة لالتقاط فجوات الأكسجين بنشاط وإدارة استقرار مجموعات الهيدروكسيل داخل بنية الزجاج.

في النهاية، تحول تقنية الطلاء هذه رمل الكوارتز القياسي إلى مادة هندسية قوية قادرة على تلبية المعايير الحرارية والهيكلية الصارمة.

جدول ملخص:

| آلية التعديل | تأثير المستوى الذري | نتيجة الأداء المادي |

|---|---|---|

| طلاء السلائف | توزيع موحد على جزيئات الرمل | انتشار متسق للألومنيوم؛ لا توجد نقاط ساخنة هيكلية |

| دمج الشبكة | يلتقط فجوات الأكسجين | سلامة شبكة زجاج معززة |

| إدارة الهيدروكسيل | يزعزع استقرار مجموعات OH | قضايا الإجهاد الحراري والجفاف المخفضة |

| التعزيز الهيكلي | زيادة الاحتكاك الداخلي | لزوجة أعلى ومقاومة تشوه فائقة |

عزز أداء موادك مع KINTEK

هل تتطلع إلى تحسين معالجة الكوارتز عالي النقاء أو تعديل المواد في درجات الحرارة العالية؟ بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أفران الصهر، والأنابيب، والدوارة، والفراغية، وأنظمة ترسيب البخار الكيميائي (CVD) المتخصصة، بالإضافة إلى أفران المختبرات الأخرى ذات درجات الحرارة العالية - وكلها قابلة للتخصيص بالكامل لتلبية احتياجات البحث والإنتاج الفريدة الخاصة بك.

توفر حلولنا الحرارية المتقدمة التحكم الدقيق في درجة الحرارة وبيئات التسخين الموحدة المطلوبة لعمليات الطلاء والصهر الحساسة. جرّب ميزة KINTEK في علم المواد اليوم.

اتصل بخبرائنا للحصول على حل مخصص

دليل مرئي

المراجع

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي وظائف نظام التجربة المبرمج لارتفاع درجة الحرارة؟ أبحاث ما قبل أكسدة الفحم الرئيسية

- كيف يعزز المعالجة الحرارية الخصائص الميكانيكية لطلاءات AZO و ZnO؟ تعزيز المتانة والصلابة

- ما هي وظيفة الوعاء الساخن في نظام إنتاج مسحوق المعادن؟ تحسين التدفق والاتساق الحراري

- ظروف المعالجة لتجارب التغطية السبائكية عالية الإنتروبيا (HEA): ضمان استقرار 800 درجة مئوية وقدرة تحمل 1680 ساعة.

- ما هو الغرض المحدد من المعالجة المسبقة لهكساهيدرات كلوريد التيربيوم؟ ضمان النقاء في تخليق Cs3Cu2I5:Tb

- ما هي المواد المتقدمة والمركبات؟ أطلق العنان للأداء المتفوق لابتكاراتك

- ما هو دور فرن المعالجة الحرارية السريعة في تصنيع CdO/CdS/ZnO؟ تحقيق وصلات غير متجانسة عالية الجودة

- كيف يعزز مجال درجة الحرارة الذي توفره أفران التفاعل ذات درجات الحرارة العالية تطور المسام؟ إتقان 700-800 درجة مئوية