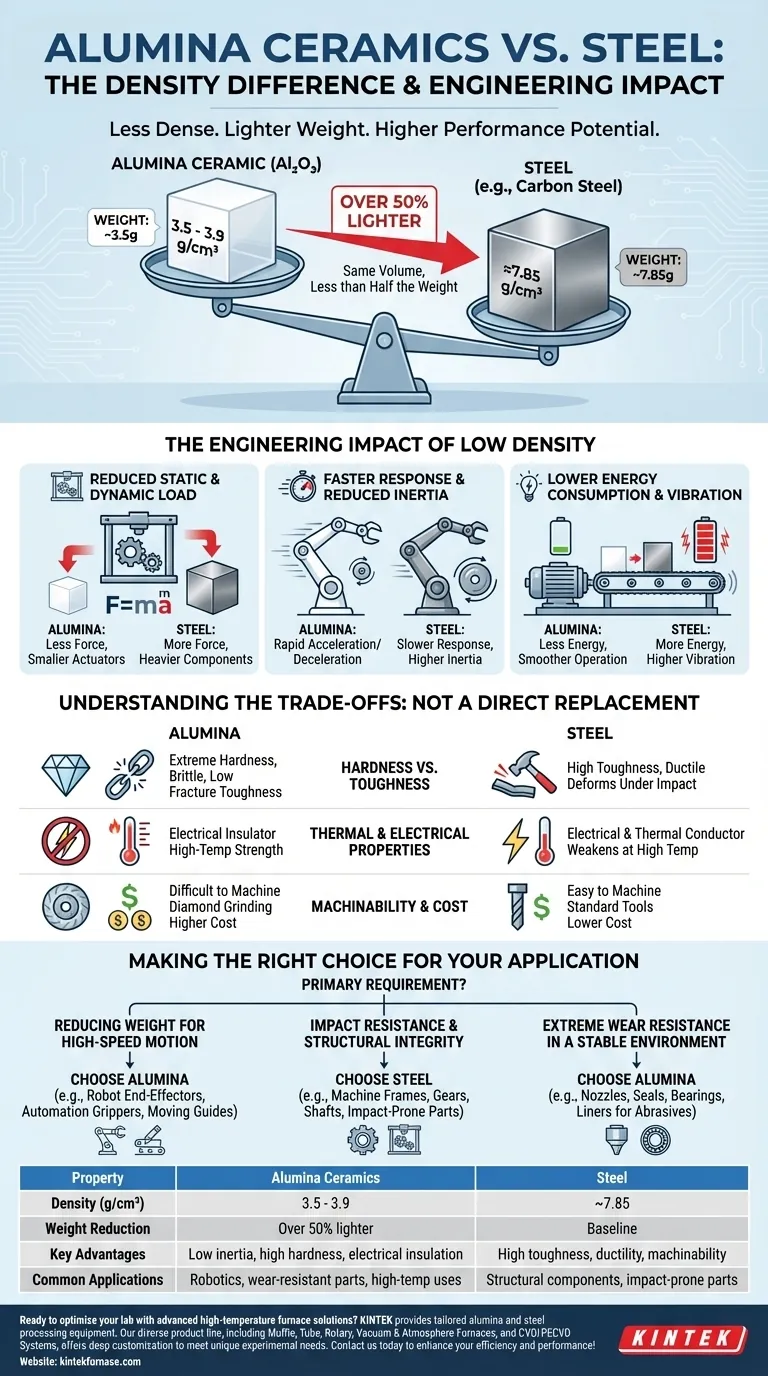

ببساطة، فإن سيراميك الألومينا أقل كثافة بكثير من الصلب. مع كثافة نموذجية تتراوح حول 3.5 إلى 3.9 جم/سم مكعب، سيقل وزن مكون الألومينا إلى أقل من نصف وزن مكون مماثل مصنوع من الصلب، الذي تبلغ كثافته حوالي 7.85 جم/سم مكعب. يعد تخفيض الوزن الكبير هذا سببًا رئيسيًا لاختيار الألومينا في العديد من تطبيقات الهندسة المتقدمة.

الاعتبار الأساسي ليس فقط أن الألومينا أخف وزنًا، ولكن كيف يغير هذا الانخفاض في الكثافة بشكل أساسي أداء النظام. يتطلب الاختيار بين الألومينا والصلب الموازنة بين مزايا الألومينا في الوزن والصلابة مقابل المتانة والليونة الفائقة للصلب.

التأثير الهندسي للكثافة المنخفضة

الفرق في الكثافة هو أكثر من مجرد رقم بسيط؛ وله عواقب مباشرة على تصميم الآلات، واستهلاك الطاقة، وكفاءة التشغيل. فهم هذا هو المفتاح للاختيار الصحيح للمواد.

تحديد فرق الكثافة

الكثافة هي مقياس للكتلة لكل وحدة حجم. المادة ذات الكثافة المنخفضة توفر نفس الحجم المادي بوزن أقل بكثير.

للمقارنة المباشرة، يزن مكعب من الصلب بحجم سنتيمتر مكعب واحد حوالي 7.85 جرامًا. ويكزن مكعب مماثل من الألومينا حوالي 3.5 جرامًا فقط. هذا يعني أنه لأي جزء معين، يمكن أن يؤدي التبديل من الصلب إلى الألومينا إلى تقليل كتلته بأكثر من 50٪.

لماذا يقلل انخفاض الكثافة من حمل المعدات

يؤثر تخفيض الوزن هذا على المعدات بطريقتين حاسمتين: الحمل الثابت والحمل الديناميكي.

الحمل الثابت هو القوة المستمرة التي يمارسها وزن المكون على هيكله الداعم. تقلل أجزاء الألومينا الأخف وزنًا من هذا الحمل، مما يسمح بإطارات ومحامل ومشغلات أقل ضخامة، مما قد يقلل من تكلفة وتعقيد التجميع بأكمله.

الحمل الديناميكي يتعلق بالقوى المطلوبة لبدء أو إيقاف أو تغيير اتجاه المكون. نظرًا لأن القوة تساوي الكتلة مضروبة في التسارع (F=ma)، فإن الجزء ذو الكتلة الأقل يتطلب قوة أقل نسبيًا لتحقيق نفس التسارع.

المزايا الرئيسية للكتلة المنخفضة للألومينا

في التطبيقات التي تنطوي على حركة، تتضاعف فوائد الكتلة المنخفضة بسرعة. الكتلة الأقل هي بوابة للأداء الأعلى.

انخفاض القصور الذاتي واستجابة أسرع

القصور الذاتي هو مقاومة الجسم لتغيير حالته الحركية. المكونات الأخف وزنًا لها قصور ذاتي أقل، مما يسمح لها بالتسارع والتباطؤ بشكل أسرع بكثير.

هذا أمر بالغ الأهمية للروبوتات والأتمتة عالية السرعة والآلات الدوارة حيث تكون الحركات السريعة والدقيقة ضرورية للأداء والإنتاجية.

انخفاض استهلاك الطاقة

يتطلب تحريك مكون أخف وزنًا طاقة أقل. على مدى ملايين الدورات في نظام مؤتمت، يمكن أن تكون وفورات الطاقة الناتجة عن استخدام أجزاء الألومينا كبيرة، مما يؤدي إلى انخفاض تكاليف التشغيل.

تقليل الاهتزاز والتآكل

في الأنظمة عالية السرعة، يمكن أن يتسبب زخم المكونات الثقيلة في حدوث اهتزاز كبير. تولد أجزاء الألومينا الأخف وزنًا زخمًا واهتزازًا أقل، مما يؤدي إلى تشغيل أكثر سلاسة وتقليل التآكل على المكونات المرتبطة مثل المحامل والمحركات.

فهم المفاضلات: الألومينا ليس بديلاً مباشرًا للصلب

على الرغم من أن كثافته المنخفضة ميزة كبيرة، إلا أن خصائص الألومينا تختلف اختلافًا كبيرًا عن الصلب. يعتمد التصميم الناجح على فهم مفاضلات حاسمة هذه.

الصلابة مقابل المتانة

الألومينا صلب للغاية ومقاوم للتآكل، ويتفوق بكثير حتى على الفولاذ المقسّى. إنه ممتاز للبيئات الكاشطة.

ومع ذلك، فهو أيضًا هش للغاية. الصلب قوي ومرن، مما يعني أنه سينثني أو يتشوه تحت الصدمة. الألومينا لديه متانة كسر منخفضة ويمكن أن يتشظى من صدمة مفاجئة قد تسبب مجرد انبعاج لجزء من الصلب.

الخصائص الحرارية والكهربائية

الألومينا عازل كهربائي ممتاز ويحافظ على قوته في درجات حرارة عالية جدًا حيث يضعف الصلب. الصلب، في المقابل، موصل حراري وكهربائي.

قابلية التشغيل والتكلفة

من السهل نسبيًا تشغيل الصلب إلى أشكال معقدة. الألومينا صلب للغاية، لذا يجب صنفرته بالماس إلى أبعاده النهائية بعد الحرق. هذه العملية أبطأ وأكثر تكلفة، مما يزيد من تكلفة الجزء النهائي، خاصة بالنسبة للهندسة المعقدة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يقود القرار باستخدام الألومينا أو الصلب المتطلب الأكثر أهمية للمكون.

- إذا كان تركيزك الأساسي هو تقليل الوزن للحركة عالية السرعة: اختر الألومينا للمكونات مثل أجهزة إنهاء الروبوتات، ومقابض الأتمتة، والأدلة المتحركة حيث يكون القصور الذاتي المنخفض أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو مقاومة الصدمات والسلامة الهيكلية: اختر الصلب لإطارات الآلات والتروس والمحاور وأي جزء يتعرض لأحمال مفاجئة أو عالية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل القصوى في بيئة مستقرة وغير صدمية: اختر الألومينا للمكونات مثل الفوهات والأختام والمحامل والبطانات التي تتعامل مع المواد الكاشطة.

في نهاية المطاف، يأتي الاختيار الفعال للمواد من مطابقة نقاط القوة الفريدة للمادة مع المتطلبات المحددة لمشكلتك الهندسية.

جدول ملخص:

| الخاصية | سيراميك الألومينا | الصلب |

|---|---|---|

| الكثافة (جم/سم³) | 3.5 - 3.9 | ~7.85 |

| تخفيض الوزن | أخف بأكثر من 50% | خط الأساس |

| المزايا الرئيسية | قصور ذاتي منخفض، صلابة عالية، عزل كهربائي | متانة عالية، ليونة، قابلية تشغيل |

| التطبيقات الشائعة | الروبوتات، الأجزاء المقاومة للتآكل، الاستخدامات عالية الحرارة | المكونات الهيكلية، الأجزاء المعرضة للصدمات |

هل أنت مستعد لتحسين مختبرك بحلول أفران متقدمة بدرجات حرارة عالية؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة معدات معالجة الألومينا والصلب المصممة خصيصًا. يكتمل خط منتجاتنا، والذي يشمل الأفران الصندوقية، وأفران الأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميق قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك وأدائك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- فرن التلبيد بالبلازما الشرارة SPS

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية