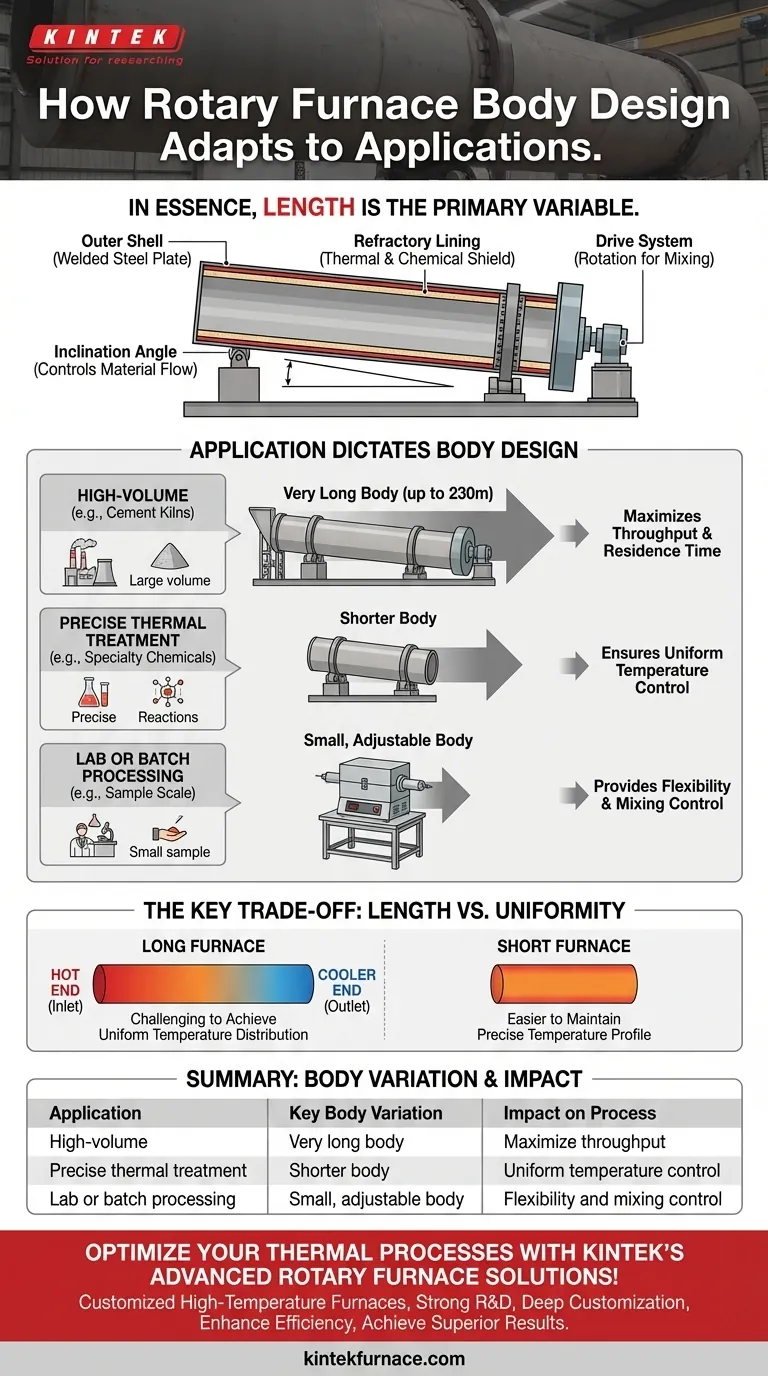

في الجوهر، الطريقة الأساسية التي يختلف بها جسم الفرن الدوار باختلاف التطبيق هي طوله. في حين أن التركيب الأساسي يظل غلافًا أسطوانيًا من ألواح الصلب الملحومة، يتم تغيير حجمه بشكل كبير - من أنابيب مختبرية صغيرة إلى أفران ضخمة يصل طولها إلى 230 مترًا - لمطابقة معدل الإنتاج المطلوب ووقت المعالجة لمهمة صناعية محددة.

يعد تصميم جسم الفرن الدوار انعكاسًا مباشرًا للمتطلبات الفيزيائية والكيميائية للعملية التي يجب أن يؤديها. إن طوله وميله ليسا اعتباطيين؛ بل هما متغيران مصممان بدقة يتحكمان في زمن بقاء المادة وتعرضها للحرارة، مما يمثل مفاضلة أساسية بين حجم الإنتاج وتوحيد العملية.

تفكيك الفرن الدوار

لفهم كيفية تكيف جسم الفرن، يجب علينا أولاً التعرف على دوره ضمن النظام الأكبر. إنه الإطار الهيكلي الذي يحتوي على العملية الحرارية بأكملها ويمكّنها.

الغلاف الخارجي: العمود الفقري الهيكلي

جسم الفرن نفسه عبارة عن أنبوب أسطواني، أو برميل، مُصنع من ألواح الصلب الملحومة. يوفر هذا الغلاف الفولاذي القوة الميكانيكية اللازمة للامتداد لمسافات طويلة، وتحمل الدوران، ودعم الوزن الهائل لمكوناته الداخلية والمادة التي تتم معالجتها.

البطانة الداخلية: الدرع الحراري والكيميائي

داخل الجسم الفولاذي توجد بطانة حرارية (مقاومة للحرارة). تعمل هذه الطبقة، المصنوعة من الطوب المقاوم للحرارة أو الأسمنت أو المواد القابلة للصب، على وظيفتين حاسمتين: فهي تعزل الغلاف الفولاذي عن درجات الحرارة الداخلية القصوى وتحميه من التآكل الكيميائي الناتج عن مواد العملية. يحتوي الجسم على البطانة، لكن البطانة تحدد الحدود الحرارية والكيميائية للفرن.

نظام الدفع: تمكين العملية

يتم تدوير جسم الفرن بأكمله بواسطة ترس دفع أو نظام بكرات مدفوعة. يعد هذا الدوران أساسيًا، لأنه يقلب المادة، مما يضمن خلطها وتعرضها بالتساوي لمصدر الحرارة. غالبًا ما تكون سرعة هذا الدوران متغيرة، مما يوفر طبقة إضافية من التحكم في العملية.

كيف يحدد التطبيق تصميم الجسم

تؤثر المتطلبات المحددة للتطبيق - مثل التجفيف، أو التكليس، أو ترميد النفايات - بشكل مباشر على الأبعاد المادية واتجاه جسم الفرن.

الطول والإنتاجية

يتم تحديد طول الفرن حسب الحجم وزمن البقاء المطلوب. تتطلب عملية مستمرة واسعة النطاق مثل تصنيع الأسمنت فرنًا طويلاً للغاية لمعالجة حجم كبير من المواد. كلما كان الفرن أطول، زاد الوقت الذي تقضيه المادة في الداخل، مما يسمح بتفاعلات أو تجفيف أبطأ وأكثر شمولاً.

زاوية الميل

يتم دائمًا تركيب الأفران الدوارة بزاوية طفيفة. يؤدي هذا الميل، جنبًا إلى جنب مع الدوران، إلى تحرك المادة التي يتم تغذيتها في الطرف الأعلى تدريجيًا نحو طرف التفريغ. يعد تعديل هذه الزاوية خيار تصميم رئيسي يتحكم في مدى سرعة تحرك المادة، مما يؤثر بشكل مباشر على زمن بقائها في منطقة الحرارة.

فهم المفاضلة الرئيسية: الطول مقابل التوحيد

إن قرار استخدام جسم فرن طويل ليس بلا عواقب. يتمثل التحدي الأكبر في الحفاظ على التحكم في العملية على مساحة شاسعة.

تحدي الأفران الطويلة

في حين أن الفرن يمكن أن يصل طوله إلى 230 مترًا، إلا أن تحقيق توزيع موحد لدرجة الحرارة على طوله بأكمله أمر صعب للغاية. يتم إدخال الحرارة عادةً من أحد الأطراف، مما يخلق تدرجًا طبيعيًا في درجات الحرارة من الطرف الساخن إلى الطرف الأبرد.

أهمية التوحيد

بالنسبة لبعض العمليات السائبة مثل التجفيف أو التسخين البسيط، يكون تدرج درجة الحرارة مقبولًا أو مرغوبًا فيه حتى. ومع ذلك، بالنسبة للتفاعلات الكيميائية الحساسة التي تتطلب ملفًا دقيقًا لدرجة الحرارة، يمكن أن يؤدي عدم تجانس الفرن الطويل جدًا إلى جودة منتج غير متسقة.

مواءمة جسم الفرن مع هدف عمليتك

يتطلب اختيار التصميم المناسب الموازنة بين الحاجة إلى الإنتاجية والحاجة إلى التحكم في العملية.

- إذا كان تركيزك الأساسي هو المعالجة المستمرة ذات الحجم الكبير (على سبيل المثال، أفران الأسمنت): فستحتاج إلى جسم فرن طويل جدًا ومائل قليلاً لزيادة زمن البقاء والإنتاجية إلى الحد الأقصى.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية الدقيقة (على سبيل المثال، المواد الكيميائية المتخصصة، الانحلال الحراري): فإن جسم الفرن الأقصر أفضل، لأنه يسمح بتحكم أدق وأكثر تجانسًا في درجة الحرارة في جميع أنحاء الحجرة.

- إذا كان تركيزك الأساسي هو خلط المواد والتعرض للحرارة في المختبر أو في بيئة الدفعات: يوفر فرن الأنبوب الدوار الأصغر، والذي قد يكون له ميل أكثر وضوحًا أو حتى يعمل أفقيًا، مرونة وتحكمًا لأعمال على مستوى العينات.

في نهاية المطاف، يتم تصميم جسم الفرن كحل مباشر لمتطلبات الوقت ودرجة الحرارة والحجم المحددة لتطبيقك المستهدف.

جدول الملخص:

| التطبيق | تنوع الجسم الرئيسي | التأثير على العملية |

|---|---|---|

| حجم كبير (مثل أفران الأسمنت) | جسم طويل جدًا (يصل إلى 230 مترًا) | يزيد الإنتاجية وزمن البقاء إلى الحد الأقصى |

| المعالجة الحرارية الدقيقة (مثل المواد الكيميائية المتخصصة) | جسم أقصر | يضمن التحكم الموحد في درجة الحرارة |

| معالجة المختبر أو الدفعات | جسم صغير وقابل للتعديل | يوفر المرونة والتحكم في الخلط |

حسّن عملياتك الحرارية باستخدام حلول KINTEK المتقدمة للأفران الدوارة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفرانًا ذات درجات حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعتنا من المنتجات أفران الصواني (Muffle)، وأفران الأنابيب (Tube)، والأفران الدوارة (Rotary Furnaces)، وأفران التفريغ والجو المتحكم به (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات قوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة