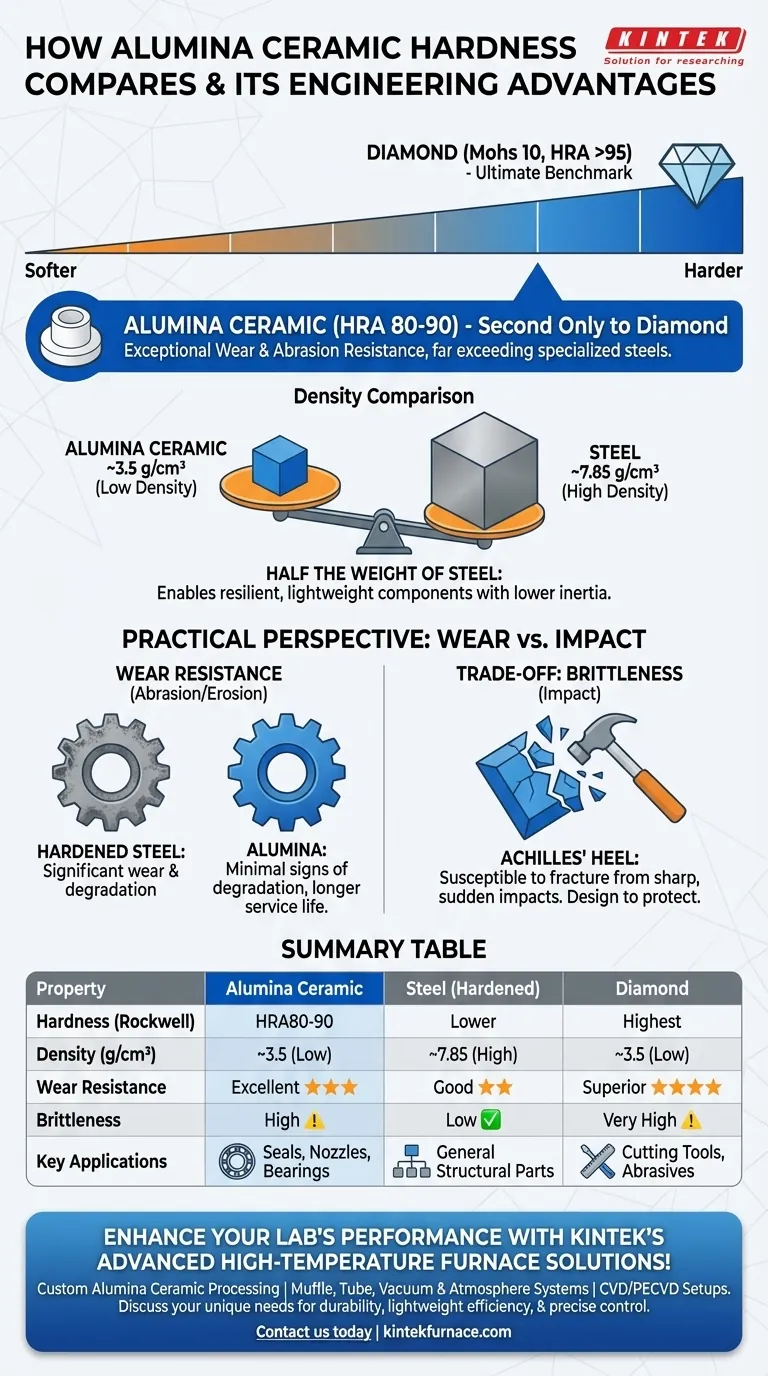

فيما يتعلق بالصلابة المطلقة، يعتبر سيراميك الألومينا أحد أقوى المواد المستخدمة في الهندسة الحديثة، ولا يتفوق عليه سوى الماس. وبفضل تصنيف صلابته Rockwell HRA80-90، تتجاوز قدرته على مقاومة التآكل السطحي والاحتكاك بكثير قدرة حتى الفولاذ المقاوم للتآكل والفولاذ المقاوم للصدأ المتخصص.

بينما توفر الصلابة الفائقة للألومينا مقاومة استثنائية للتآكل، فإن ميزتها الهندسية الحقيقية تكمن في الجمع بين هذه المتانة وكثافة تعادل نصف كثافة الفولاذ. يتيح هذا الدمج إنشاء مكونات عالية المرونة دون عقوبة الوزن التي تفرضها المعادن التقليدية.

منظور عملي حول الصلابة

فهم تصنيف صلابة المادة لا يتعلق بالرقم نفسه بقدر ما يتعلق بما يعنيه للأداء وطول العمر في تطبيق واقعي. الصلابة هي مؤشر مباشر لمقاومة التآكل.

المقارنة بالمعادن

أكثر نقاط المقارنة شيوعًا هي الفولاذ. صلابة الألومينا، التي تترجم إلى مقاومة فائقة للتآكل، تعني أنها ستدوم لفترة أطول بكثير في التطبيقات التي تتضمن الاحتكاك أو التآكل أو الاتصال الانزلاقي.

حيث قد يتآكل مكون من الفولاذ المقسى ويتطلب الاستبدال، غالبًا ما تظهر الألومينا المكافئة علامات تدهور طفيفة، مما يطيل عمر الخدمة ويقلل من وقت التوقف عن الصيانة.

معيار الماس

القول بأن الألومينا "ثاني أقسى مادة بعد الماس" يضعها في أعلى مستوى من صلابة المواد. يحتل الماس قمة مقياس موس (10) وهو أقسى مادة طبيعية معروفة.

بينما الألومينا ليست صلبة مثل الماس، إلا أنها أكثر صلابة بكثير من معظم المواد الأخرى وتوفر حلاً أكثر فعالية من حيث التكلفة للتطبيقات الصناعية حيث تكون مقاومة التآكل الشديدة هي المتطلب الأساسي.

فهم المفاضلات والخصائص

لا يتم اختيار أي مادة في الفراغ. بينما الصلابة هي السمة المميزة للألومينا، إلا أن الخصائص الأخرى حاسمة يجب مراعاتها لتطبيق ناجح.

الميزة الرئيسية: الكثافة المنخفضة

تبلغ كثافة سيراميك الألومينا حوالي 3.5 جم/سم³، وهو ما يعادل تقريبًا نصف كثافة الفولاذ (التي تبلغ حوالي 7.85 جم/سم³).

وهذه ميزة كبيرة. يمكن أن يؤدي استخدام الألومينا إلى تقليل وزن المكونات بشكل كبير، مما يقلل بدوره الحمل الكلي على المعدات. بالنسبة للأجزاء المتحركة، يعني هذا خفض القصور الذاتي، مما يسمح بسرعات أعلى واستهلاك أقل للطاقة.

كعب أخيل للسيراميك: الهشاشة

كقاعدة عامة، تميل المواد شديدة الصلابة إلى أن تكون هشة. الألومينا ليست استثناءً. بينما تتفوق في مقاومة الخدوش السطحية والتآكل التدريجي، إلا أنها قد تكون عرضة للكسر نتيجة للصدمات المفاجئة والحادة.

هذه المفاضلة بين الصلابة والمتانة هي اعتبار أساسي. يجب أن يحمي التصميم المكون السيراميكي من الصدمات المباشرة عالية الطاقة للاستفادة من مقاومته الفائقة للتآكل.

خصائص تعريفية أخرى

بالإضافة إلى الصلابة، توفر الألومينا أيضًا ثباتًا حراريًا عاليًا وخصائص عزل كهربائي ممتازة. وهذا يجعلها مادة متعددة الوظائف مناسبة للبيئات التي تكون فيها درجات الحرارة المرتفعة أو التيارات الكهربائية مصدر قلق.

كيفية تطبيق هذا على مشروعك

يجب أن يكون اختيارك للمواد مدفوعًا بالتحدي الأساسي الذي تحاول حله.

- إذا كان تركيزك الأساسي هو زيادة مقاومة التآكل إلى أقصى حد: الألومينا خيار ممتاز للمكونات مثل الأختام، الفوهات، المحامل، والبطانات حيث يكون التآكل هو السبب الرئيسي للفشل.

- إذا كان تركيزك الأساسي هو الأداء العالي بوزن منخفض: مزيج الألومينا من الصلابة والكثافة المنخفضة مثالي للأجزاء المتحركة في الآلات الدقيقة التي تتطلب المتانة والقصور الذاتي المنخفض.

- إذا كان تركيزك الأساسي هو مقاومة قوى الصدمات العالية: يجب عليك تقييم هشاشة الألومينا بعناية إما لتصميم النظام لتخفيف الصدمات أو التفكير في مادة أكثر صلابة، وإن كانت أقل صلابة.

من خلال الموازنة بين صلابتها العالمية وهشاشتها المتأصلة، يمكنك استخدام سيراميك الألومينا بفعالية لحل أصعب تحديات الهندسة المتعلقة بالتآكل.

جدول الملخص:

| الخاصية | سيراميك الألومينا | الفولاذ (المقسى) | الماس |

|---|---|---|---|

| الصلابة (روكويل) | HRA80-90 | أقل من الألومينا | الأعلى |

| الكثافة (جم/سم³) | ~3.5 | ~7.85 | ~3.5 |

| مقاومة التآكل | ممتازة | جيدة | فائقة |

| الهشاشة | عالية | منخفضة | عالية جداً |

| التطبيقات الرئيسية | الأختام، الفوهات، المحامل | أجزاء هيكلية عامة | أدوات القطع، المواد الكاشطة |

عزز أداء مختبرك باستخدام حلول أفران درجة الحرارة العالية المتطورة من KINTEK! تتيح لنا خبرتنا في البحث والتطوير والتصنيع الداخلي تقديم معالجة سيراميك الألومينا المخصصة للمختبرات المتنوعة. من أفران المحفّة والأنبوبية إلى أنظمة التفريغ والجو المحكم وأنظمة CVD/PECVD، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تجلب متانة فائقة، وكفاءة خفيفة الوزن، وتحكمًا حراريًا دقيقًا إلى مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%