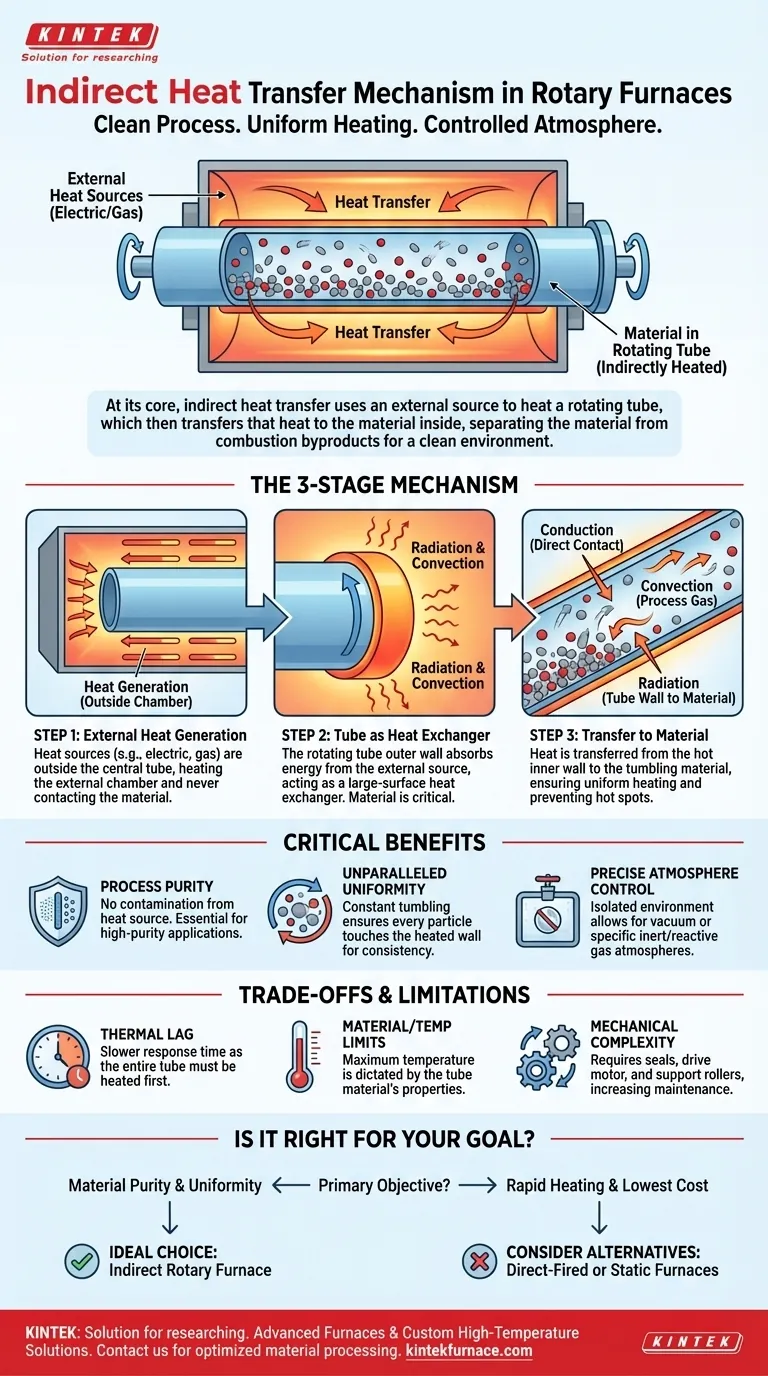

في جوهرها، تعمل آلية نقل الحرارة غير المباشر في الفرن الدوار عن طريق استخدام مصدر حرارة خارجي لتسخين أنبوب دوار، والذي ينقل بعد ذلك تلك الحرارة إلى المادة المتدحرجة بداخله. يفصل هذا التصميم المادة عمدًا عن نواتج الاحتراق أو عناصر التسخين، مما يضمن بيئة معالجة نظيفة. يضمن الدوران خلط المادة باستمرار، مما يضمن تعرض كل جزيء للأنبوب الساخن بشكل موحد.

الميزة الأساسية لهذا التصميم ليست مجرد التسخين غير المباشر، بل المزيج القوي من نقاء العملية (من خلال فصل مصدر الحرارة) والتجانس الحراري (من خلال الدوران المستمر).

آليات نقل الحرارة غير المباشر

لفهم كيف يحقق الفرن الدوار نتائجه، من الأفضل تقسيم العملية إلى ثلاث مراحل متميزة لانتقال الحرارة.

الخطوة 1: توليد الحرارة الخارجية

تبدأ العملية بمصدر حرارة - عادةً عناصر كهربائية أو مواقد غاز - تقع في غرفة خارج أنبوب المعالجة المركزي.

تسخن هذه المصادر الغلاف الجوي والأسطح داخل الغرفة الخارجية، لكنها لا تتلامس أبدًا بشكل مباشر مع المادة التي تتم معالجتها.

الخطوة 2: الأنبوب كمبادل حراري

يقع الأنبوب الدوار، الذي يحتوي على مادة العملية، داخل هذه الغرفة الساخنة. يمتص الجدار الخارجي للأنبوب الطاقة من مصدر الحرارة الخارجي من خلال مزيج من الإشعاع والحمل الحراري.

هذا يحول بفعالية الأنبوب الدوار بأكمله إلى مبادل حراري ديناميكي ذي مساحة سطح كبيرة. تعتبر مادة الأنبوب (غالبًا سبيكة معدنية معينة، أو كوارتز، أو سيراميك) أمرًا بالغ الأهمية لتوصيل الحرارة بكفاءة من الجدار الخارجي إلى الجدار الداخلي.

الخطوة 3: النقل إلى المادة

أثناء دوران الأنبوب، فإنه يرفع باستمرار المادة الموجودة بالداخل ويقذفها. تنتقل الحرارة من الجدار الداخلي الساخن للأنبوب إلى المادة من خلال ثلاث آليات رئيسية:

- التوصيل: التلامس المباشر بين جزيئات المادة والجدار الساخن للأنبوب.

- الحمل الحراري: انتقال الحرارة عبر أي غاز معالجة موجود داخل الأنبوب.

- الإشعاع: الحرارة المشعة من الجدار الداخلي الساخن على سطح طبقة المادة.

الخلط المستمر الناتج عن الدوران هو المفتاح لضمان التسخين الموحد ومنع النقاط الساخنة.

لماذا هذا التصميم بالغ الأهمية للتحكم في العملية

يتم اختيار الطريقة غير المباشرة لتطبيقات محددة وذات قيمة عالية حيث يكون التحكم في العملية أمرًا بالغ الأهمية. تتجاوز الفوائد مجرد تسخين مادة ما.

منع التلوث

من خلال إبقاء غازات الاحتراق أو العناصر الكهربائية منفصلة عن مادة العملية، فإنك تقضي على خطر التلوث. هذا أمر غير قابل للتفاوض في تطبيقات مثل تصنيع المواد الكيميائية عالية النقاء، أو مواد البطاريات، أو المستحضرات الصيدلانية.

تحقيق تجانس لا مثيل له

في الفرن الثابت، يمكن أن تظل المادة في الأسفل والوسط أبرد من المادة الموجودة على الحواف. يضمن الفعل القلبي للفرن الدوار قضاء كل حبة أو جزيء وقتًا في ملامسة الجدار الساخن، مما يؤدي إلى اتساق استثنائي للدفعة ونتائج يمكن التنبؤ بها.

تمكين التحكم الدقيق في الغلاف الجوي

نظرًا لأن بيئة العملية الداخلية معزولة، يمكن التحكم فيها بدقة. يسمح هذا بحدوث عمليات تتطلب أن تتم تحت فراغ أو ضمن جو معين من الغازات الخاملة (على سبيل المثال، النيتروجين، الأرجون) أو التفاعلية، دون تدخل من نواتج الاحتراق الخارجية.

فهم المفاضلات

على الرغم من قوته، فإن هذه التقنية ليست حلاً شاملاً. يتطلب التقييم الموضوعي فهمًا لقيودها المتأصلة.

التأخر الحراري ووقت الاستجابة

يجب على الفرن أولاً تسخين الكتلة الكاملة للأنبوب الدوار قبل أن يتم نقل هذه الحرارة إلى المادة. يؤدي هذا إلى درجة من التأخر الحراري، مما يعني أن هذه الأنظمة قد تكون أبطأ في التسخين والاستجابة لتغيرات درجة الحرارة مقارنة بالأنظمة المشتعلة مباشرة.

قيود المواد ودرجة الحرارة

يتم تحديد درجة حرارة التشغيل القصوى للفرن من خلال مادة أنبوب المعالجة. السبائك والسيراميك عالية الحرارة باهظة الثمن ويمكن أن تكون هشة، في حين أن المواد الأقل تكلفة لها حدود درجات حرارة أقل. يجب أن يكون الأنبوب متوافقًا كيميائيًا أيضًا مع مادة المعالجة.

التعقيد الميكانيكي

يتطلب النظام محركًا دافعًا وبكرات دعم، والأهم من ذلك، موانع تسرب قوية عند طرفي الأنبوب الدوار. يجب أن تحافظ هذه الموانع على سلامة الغلاف الجوي مع السماح بالتمدد الحراري، مما يضيف تعقيدًا ميكانيكيًا ومتطلبات صيانة مقارنة بالفرن الثابت البسيط.

هل الفرن الدوار غير المباشر مناسب لهدفك؟

يعتمد اختيار تقنية التسخين المناسبة بالكامل على هدف العملية الأساسي لديك.

- إذا كان تركيزك الأساسي هو نقاء المادة ومنع التلوث: يعتبر الفرن الدوار غير المباشر هو الخيار الأمثل نظرًا لفصله الجوهري بين مصدر الحرارة ومادة المعالجة.

- إذا كان تركيزك الأساسي هو المعالجة الموحدة للمساحيق أو المواد الحبيبية: تم تصميم مزيج الحرارة غير المباشرة والدوران المستمر خصيصًا لتقديم تجانس حراري استثنائي واتساق في الدفعة.

- إذا كان تركيزك الأساسي هو التسخين السريع وأدنى تكلفة للمعدات: يجب عليك تقييم ما إذا كان التأخر الحراري المحتمل مقبولًا، والنظر في أن الأنظمة المشتعلة مباشرة أو الأفران الثابتة قد توفر بديلاً أبسط وأسرع استجابة.

في نهاية المطاف، يعد اختيار هذه التقنية قرارًا بإعطاء الأولوية للتحكم في العملية وجودة المنتج على السرعة الخام أو البساطة.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| الآلية | مصدر حرارة خارجي يسخن الأنبوب الدوار، وينقل الحرارة بشكل غير مباشر إلى المادة عبر التوصيل والحمل الحراري والإشعاع. |

| الفوائد | نقاء العملية (لا يوجد تلوث)، تجانس حراري (من الدوران)، تحكم دقيق في الغلاف الجوي (فراغ/غازات خاملة). |

| القيود | التأخر الحراري (استجابة أبطأ)، قيود المواد ودرجة الحرارة، تعقيد ميكانيكي (موانع تسرب، صيانة). |

| مثالي لـ | تطبيقات النقاء العالي (مثل المواد الكيميائية، الأدوية)، المعالجة الموحدة للمساحيق/المواد الحبيبية، احتياجات الغلاف الجوي المتحكم فيه. |

هل أنت مستعد لتعزيز إمكانيات مختبرك بحلول عالية الحرارة ومصممة خصيصًا؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران متقدمة مثل الأفران الدوارة، والأفران الصندوقية (Muffle)، والأنابيب، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة للنقاء والتجانس والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين معالجة المواد لديك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.