في جوهره، تحكم حركة المواد الخام داخل الفرن الدوار مبدآن أساسيان يعملان بتناغم: الجاذبية والدوران الميكانيكي. الفرن عبارة عن أسطوانة طويلة موضوعة بزاوية طفيفة إلى الأسفل، ومع دورانها ببطء، يتم رفع المادة ثم تتدحرج إلى الأمام، مما يخلق تدفقًا بطيئًا ومستمرًا من طرف التغذية إلى طرف التفريغ.

حركة المواد في الفرن الدوار ليست مجرد نقل. إنها عملية مصممة بدقة لضمان خلط كل جسيم وتدويره وتعريضه لحرارة موحدة باستمرار، وهو أمر ضروري لإحداث التفاعلات الكيميائية أو التغيرات الفيزيائية المطلوبة.

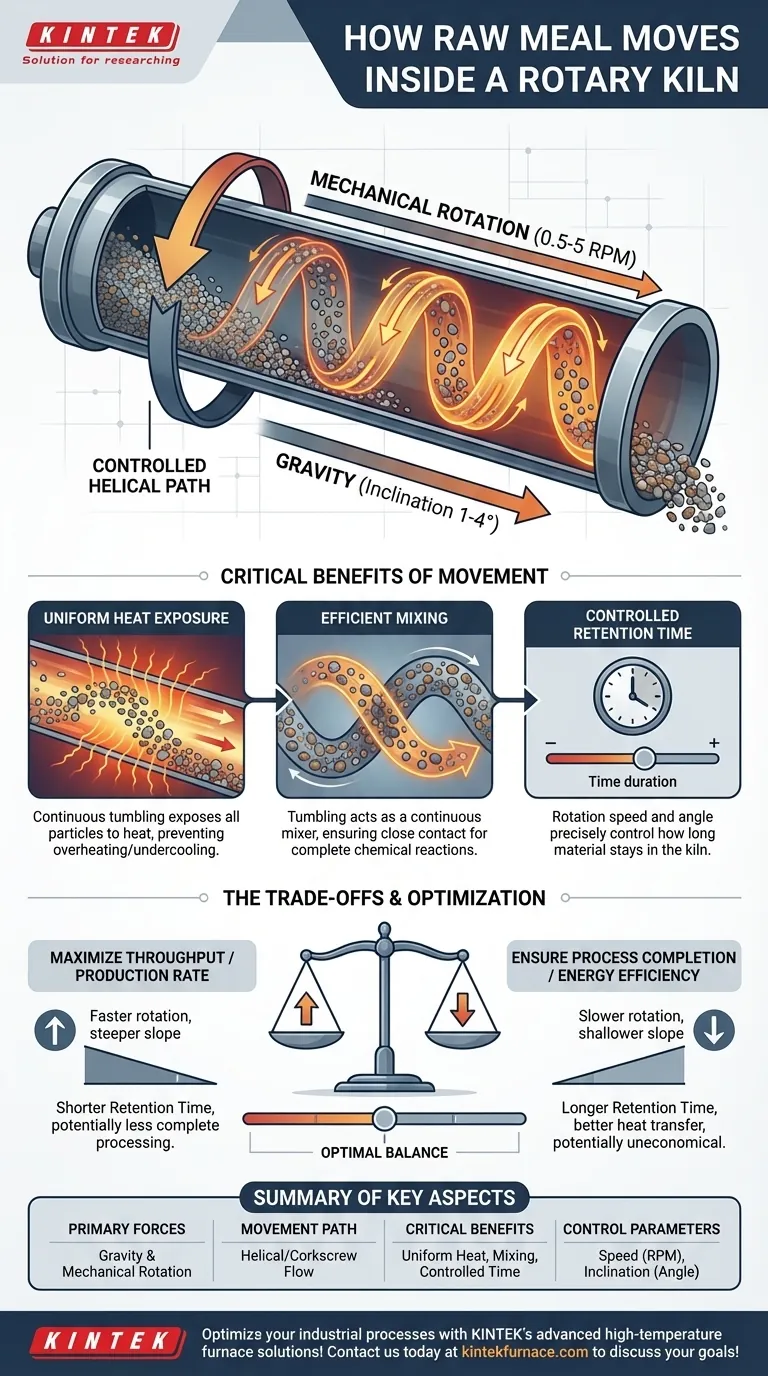

القوتان الأساسيتان الدافعتان لتدفق المواد

تخفي البساطة الأنيقة لتصميم الفرن الدوار تفاعلًا معقدًا بين قوى الجاذبية والقوى الميكانيكية. فهم هذين المكونين هو المفتاح لفهم العملية بأكملها.

دور الميلان والجاذبية

الفرن الدوار لا يكون أفقيًا تمامًا أبدًا. يتم تثبيته بميل طفيف، يتراوح عادة بين 1 و 4 درجات، حيث يكون طرف التغذية أعلى من طرف التفريغ.

هذا الميل الطفيف يعني أن الجاذبية تسحب المادة باستمرار إلى الأسفل على طول الفرن. هذه هي القوة الأساسية التي تضمن انتقال المادة من نقطة دخولها إلى نقطة خروجها.

تأثير دوران الفرن

في الوقت نفسه، تدور أسطوانة الفرن بأكملها ببطء حول محورها، عادة بمعدل 0.5 إلى 5 دورات في الدقيقة. يرفع هذا الدوران المادة باستمرار على الجدار الداخلي للفرن.

بمجرد أن تصل المادة إلى ارتفاع معين (زاوية الراحة)، فإنها تتدفق أو تتدحرج مرة أخرى نحو قاع طبقة المواد. هذا الإجراء حاسم للخلط.

التأثير المشترك: مسار حلزوني متحكم فيه

يؤدي الجمع بين الحركة الهابطة من الجاذبية والتدحرج العرضي من الدوران إلى إجبار المادة على اتباع مسار حلزوني بطيء (شبيه بالمسمار).

يضمن هذا المسار المتحكم فيه أن المادة لا تنزلق فقط إلى أسفل الفرن. بدلاً من ذلك، تتحرك إلى الأمام بمعدل يمكن التنبؤ به ويمكن إدارته، مما يسمح بوقت معالجة كافٍ.

لماذا هذه الحركة حاسمة للعملية

إن الطريقة المحددة التي تتحرك بها المادة عبر الفرن مسؤولة بشكل مباشر عن فعالية الفرن كمفاعل كيميائي ومبادل حراري. يتجاوز الغرض من التصميم مجرد النقل البسيط.

ضمان التعرض الموحد للحرارة

إن حركة التدحرج المستمرة ضرورية لنقل الحرارة الفعال. إنها تعرض باستمرار جزيئات جديدة للغازات الساخنة المتدفقة عبر الفرن والحرارة المشعة من الجدران المقاومة للحرارة.

هذا يمنع الطبقة العلوية من السخونة الزائدة بينما تظل الطبقة السفلية باردة جدًا. والنتيجة هي درجة حرارة متجانسة في جميع أنحاء طبقة المواد، مما يؤدي إلى منتج نهائي متناسق.

تعزيز الخلط الفعال

بالنسبة لعمليات مثل تصنيع الأسمنت، فإن الهدف هو إحداث تفاعلات كيميائية بين المكونات المختلفة في المواد الخام.

تعمل حركة التدحرج كمخلاط مستمر، مما يضمن تلامس جميع الجزيئات بشكل وثيق، وهو أمر حيوي لحدوث التفاعلات المطلوبة بشكل كامل وفعال.

التحكم في وقت الاحتفاظ

إن وقت الاحتفاظ — وهو إجمالي الوقت الذي تقضيه المادة داخل الفرن — هو أحد أهم المعايير التشغيلية.

يمكن للمهندسين التحكم في هذه المدة بدقة عن طريق تعديل سرعة دوران الفرن وزاوية ميله. تؤدي سرعة الدوران الأسرع أو المنحدر الأكثر انحدارًا إلى تقليل وقت الاحتفاظ، بينما تؤدي سرعة الدوران الأبطأ أو المنحدر الأقل انحدارًا إلى زيادته.

فهم المقايضات

يعد تحسين تدفق المواد بمثابة عملية موازنة. قد تؤثر الإعدادات التي تزيد من نتيجة واحدة سلبًا على أخرى، مما يتطلب دراسة متأنية لأهداف العملية.

الإنتاجية مقابل وقت الاحتفاظ

ستؤدي زيادة سرعة الدوران أو الميل إلى زيادة إنتاجية الفرن، مما يعني معالجة المزيد من المواد في الساعة.

ومع ذلك، فإن هذا يقلل من وقت الاحتفاظ. إذا تحركت المادة بسرعة كبيرة جدًا، فقد تخرج من الفرن قبل اكتمال التفاعلات الكيميائية أو قبل أن تصل إلى درجة الحرارة المستهدفة، مما يؤدي إلى منتج رديء الجودة.

كفاءة الطاقة مقابل معدل الإنتاج

يعمل تدفق المواد الأبطأ عمومًا على تحسين كفاءة الطاقة لأنه يسمح بنقل حرارة أكثر اكتمالًا من الوقود إلى المواد.

يجب موازنة ذلك مع معدل الإنتاج المطلوب. يمكن أن يؤدي تشغيل الفرن ببطء شديد إلى جعل العملية غير اقتصادية، حتى لو كانت ذات كفاءة عالية من الناحية الحرارية. الهدف هو إيجاد النقطة المثلى التي تلبي معايير الجودة مع تقليل تكلفة الوقود لكل طن من المنتج.

اتخاذ الخيار الصحيح لهدفك

تعتمد عملية الفرن المثالية كليًا على هدفك الأساسي. تتيح لك تعديل معلمات تدفق المواد ضبط العملية بدقة للحصول على نتائج مختلفة.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: من المرجح أن تعمل بسرعة دوران أعلى و/أو ميل فرن أكثر انحدارًا، مع مراقبة جودة المنتج عن كثب لضمان بقاء وقت الاحتفاظ كافيًا.

- إذا كان تركيزك الأساسي هو ضمان اكتمال العملية: ستفضل وقت احتفاظ أطول باستخدام سرعة دوران أبطأ وميل أقل انحدارًا، مما يضمن تحول كل جسيم بالكامل.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: ستسعى إلى أبطأ تدفق للمواد يلبي أهداف الجودة والإنتاج، مما يزيد من نقل الحرارة ويقلل من هدر الوقود.

في النهاية، تعد حركة المواد المتحكم فيها هي الآلية التي تحول الأنبوب الدوار البسيط إلى مفاعل مستمر عالي الفعالية.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| القوى الأساسية | الجاذبية (بسبب ميل الفرن) والدوران الميكانيكي |

| مسار الحركة | تدفق حلزوني أو لولبي من طرف التغذية إلى طرف التفريغ |

| المزايا الحاسمة | تعرض موحد للحرارة، خلط فعال، وقت احتفاظ متحكم فيه |

| معلمات التحكم | سرعة الدوران (0.5-5 دورة في الدقيقة) وزاوية الميل (1-4 درجات) |

| التأثير على العملية | يؤثر على الإنتاجية وجودة المنتج وكفاءة الطاقة |

حسِّن عملياتك الصناعية مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات معدات موثوقة مثل أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والأداء. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- ما هي المكونات الرئيسية في بناء الفرن الدوار؟ دليل الأنظمة الأساسية

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء