في جوهره، توفر قدرة الفرن على الإمالة تحكمًا ديناميكيًا في كيفية تحرك المواد عبر المنطقة الساخنة. من خلال تعديل زاوية الفرن، يمكن للمشغلين إدارة تدفق المواد، ووقت المكوث، وسرعة التفريغ بدقة، مما يعزز بشكل مباشر مرونة وكفاءة العملية الحرارية.

إن القدرة على إمالة الفرن تحوله من غرفة تسخين ثابتة إلى أداة معالجة ديناميكية. هذه القدرة ليست مجرد للتحميل أو التفريغ؛ إنها متغير حاسم لتحسين دورة المعالجة بأكملها لمختلف المواد وأهداف الإنتاج.

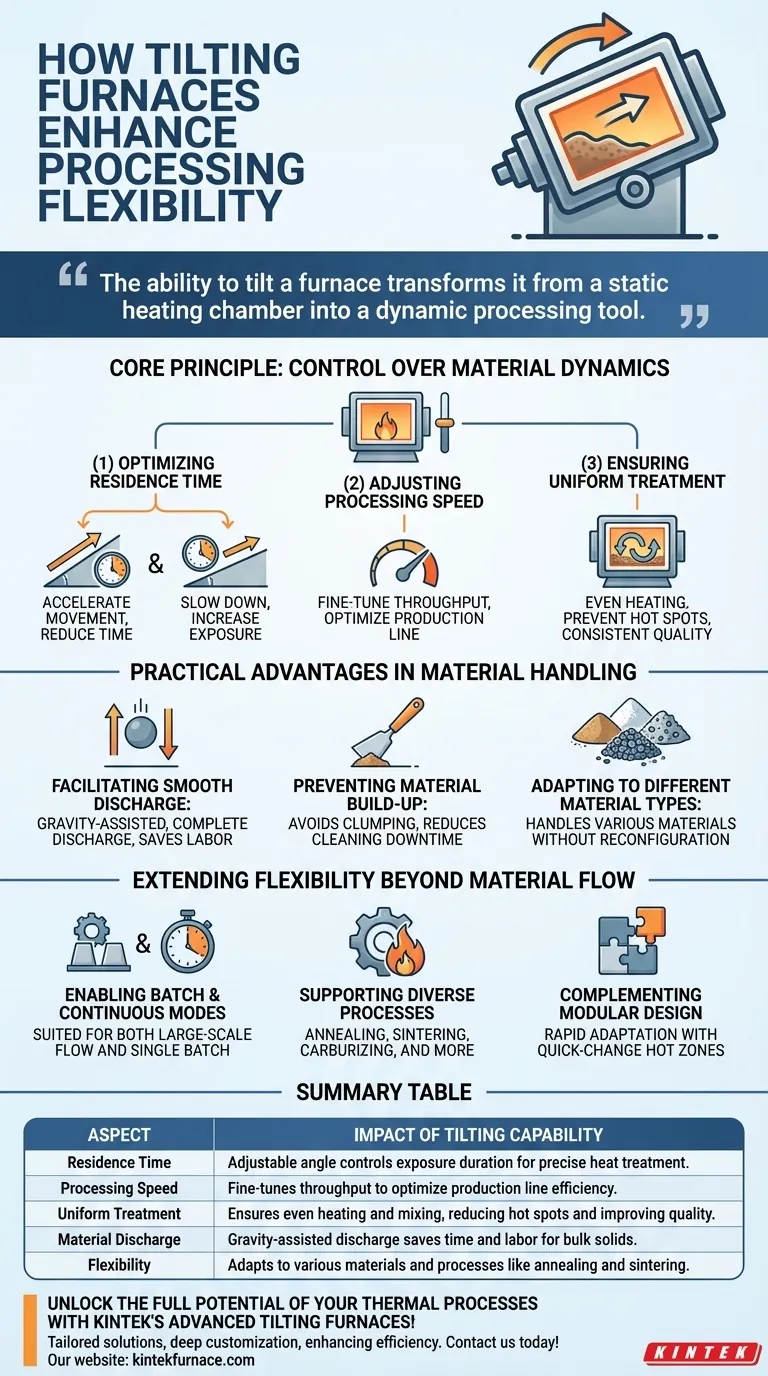

المبدأ الأساسي: التحكم في ديناميكيات المواد

يمنح فرن الإمالة المشغلين تأثيرًا مباشرًا على فيزياء المواد التي تتم معالجتها. هذا التحكم هو أساس مرونته المعززة.

تحسين وقت المكوث

تحدد زاوية الإمالة بشكل مباشر المدة التي تبقى فيها المادة داخل منطقة التسخين الفعالة للفرن. تعمل الزاوية الأكثر انحدارًا على تسريع الحركة، مما يقلل من وقت المكوث، بينما تعمل الزاوية الأقل انحدارًا على إبطائها، مما يزيد من وقت التعرض.

تعديل سرعة المعالجة

بالنسبة للعمليات المستمرة أو شبه المستمرة، تعمل زاوية الإمالة كمنظم لـ معدل الإنتاج. يمكن للمشغلين ضبط سرعة المعالجة بدقة لتتناسب مع السعة الأولية والنهائية، مما يحسن خط الإنتاج بأكمله.

ضمان المعالجة الموحدة

في الأفران الدوارة، تكمل الإمالة الدوران عن طريق تعزيز عملية التقليب والخلط. يضمن ذلك تعرض المادة السائبة بأكملها بشكل موحد لمصدر الحرارة، مما يمنع النقاط الساخنة ويضمن جودة متسقة.

مزايا عملية في مناولة المواد

يُترجم هذا التحكم الديناميكي إلى فوائد كبيرة وملموسة للعمليات اليومية، خاصة عند التعامل مع المواد الصلبة السائبة.

تسهيل التفريغ السلس

توفر الإمالة طريقة بسيطة، بمساعدة الجاذبية، من أجل تفريغ كامل وفعال. هذا أكثر فعالية بكثير من الاعتماد على التجريف اليدوي أو الآليات الداخلية المعقدة، مما يوفر الوقت والجهد.

منع تراكم المواد

بالنسبة للمواد المعرضة للتكتل أو الالتصاق، تساعد القدرة على تعديل الإمالة والدوران على منع التراكم غير المرغوب فيه على جدران الفرن. هذا يقلل من وقت التوقف اللازم للتنظيف ويحسن الكفاءة التشغيلية الشاملة.

التكيف مع أنواع المواد المختلفة

تتمتع المواد المختلفة بخصائص تدفق مختلفة. تتيح وظيفة الإمالة تكييف الفرن بسهولة لمجموعة واسعة من المواد، من المساحيق الدقيقة إلى الركام الأكبر، دون إعادة تشكيل ميكانيكية.

فهم المقايضات

على الرغم من أنها مفيدة للغاية، إلا أن قدرة الإمالة تقدم عوامل تتطلب دراسة متأنية.

زيادة التعقيد الميكانيكي

تضيف آلية الإمالة أجزاء متحركة، وأنظمة هيدروليكية، وأنظمة تحكم. هذا يزيد بطبيعة الحال من التعقيد الميكانيكي للفرن، والذي يمكن أن يترجم إلى تكاليف أولية أعلى وجداول صيانة أكثر تطلبًا مقارنة بوحدة ثابتة.

متطلبات التحكم في العمليات

مرونة زاوية الإمالة المتغيرة هي أيضًا متغير عملية يجب التحكم فيه. يمكن أن يؤدي الاستخدام غير المتسق لوظيفة الإمالة إلى تغيرات بين الدفعات في جودة المنتج. يتطلب تحقيق نتائج قابلة للتكرار إجراءات محددة جيدًا ومشغلين مدربين.

توسيع المرونة بما يتجاوز تدفق المواد

التحكم الذي توفره الإمالة هو عامل تمكين رئيسي للميزات المرنة الأخرى، مما يجعل الفرن أصلًا قابلاً للتكيف بدرجة عالية.

تمكين أوضاع الدفعة والمستمرة

إن الجمع بين الدوران والإمالة يجعل الفرن مناسبًا بشكل فريد لكل من العمليات الدفعية والمستمرة. يمكن تحميل دفعة ومعالجتها وتفريغها، أو يمكن إنشاء تدفق مستمر للإنتاج على نطاق واسع.

دعم العمليات المتنوعة

يعد التحكم الدقيق في وقت المكوث والتعرض للحرارة أمرًا بالغ الأهمية لمجموعة من العمليات الحرارية. وهذا يجعل فرن الإمالة مناسبًا لكل شيء بدءًا من التلدين والتلبيد وصولاً إلى التفاعلات الأكثر تعقيدًا مثل الكربنة.

استكمال التصميم المعياري

في الأفران ذات التصميمات المعيارية، تعمل وظيفة الإمالة بالتنسيق مع ميزات مثل مناطق التسخين سريعة التغيير. وهذا يسمح بتكييف جسم فرن واحد بسرعة لمعالجة مواد مختلفة تمامًا، من المعادن القياسية إلى السيراميك المتقدم أو السبائك الفائقة.

اتخاذ القرار الصحيح لهدفك

للاستفادة من هذه القدرة بفعالية، قم بمواءمة استخدامها مع هدف المعالجة الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو أقصى إنتاج: استخدم زاوية إمالة أكثر انحدارًا لتسهيل التدفق السريع والمستمر والتفريغ السريع، مما يقلل من وقت الدورة.

- إذا كان تركيزك الأساسي هو دقة العملية: استخدم تغييرات دقيقة في زاوية الإمالة للتحكم بدقة في وقت المكوث للمواد شديدة الحساسية للتعرض الحراري.

- إذا كان تركيزك الأساسي هو التنوع التشغيلي: استفد من النطاق الكامل للإمالة للتبديل بين أوضاع الدفعة والمستمرة ولتكييف الفرن للمواد ذات خصائص المناولة المختلفة.

في النهاية، يخولك إتقان وظيفة الإمالة لتكييف أداء الفرن بدقة مع المادة والنتيجة المرجوة.

جدول الملخص:

| الجانب | تأثير قدرة الإمالة |

|---|---|

| وقت المكوث | الزاوية القابلة للتعديل تتحكم في مدة التعرض للمعالجة الحرارية الدقيقة. |

| سرعة المعالجة | تعديل دقيق للإنتاج لتحسين كفاءة خط الإنتاج. |

| المعالجة الموحدة | يضمن تسخينًا وخلطًا متساويين، مما يقلل النقاط الساخنة ويحسن الجودة. |

| تفريغ المواد | التفريغ بمساعدة الجاذبية يوفر الوقت والجهد للمواد الصلبة السائبة. |

| المرونة | يتكيف مع مختلف المواد والعمليات مثل التلدين والتلبيد. |

أطلق العنان للإمكانات الكاملة لعملياتك الحرارية مع أفران KINTEK المتطورة ذات الإمالة! بالاعتماد على البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة حلولًا مخصصة، بما في ذلك أفران الموفل، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والمرونة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا أن تحول عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- كيف تتقدم عملية عمل فرن الأنبوب الكوارتز نموذجيًا؟ إتقان التسخين الدقيق للمواد المتقدمة

- ما هي المتطلبات التقنية التي تؤثر على المتانة الحرارية الخارجية لأنابيب الأفران؟ تحسين الأداء في درجات الحرارة العالية

- ما هي الميزات الرئيسية لفرن الأنبوب الكوارتز؟ اكتشف الدقة العالية لدرجات الحرارة لمختبرك

- ما هي العوامل التي يجب مراعاتها عند شراء فرن أنبوب الكوارتز؟معايير الاختيار الرئيسية للأداء الأمثل

- ما هو فرن الأنبوب الكوارتزي وما هو استخدامه الأساسي؟ أساسي للمعالجة الخاضعة للتحكم في درجات الحرارة العالية