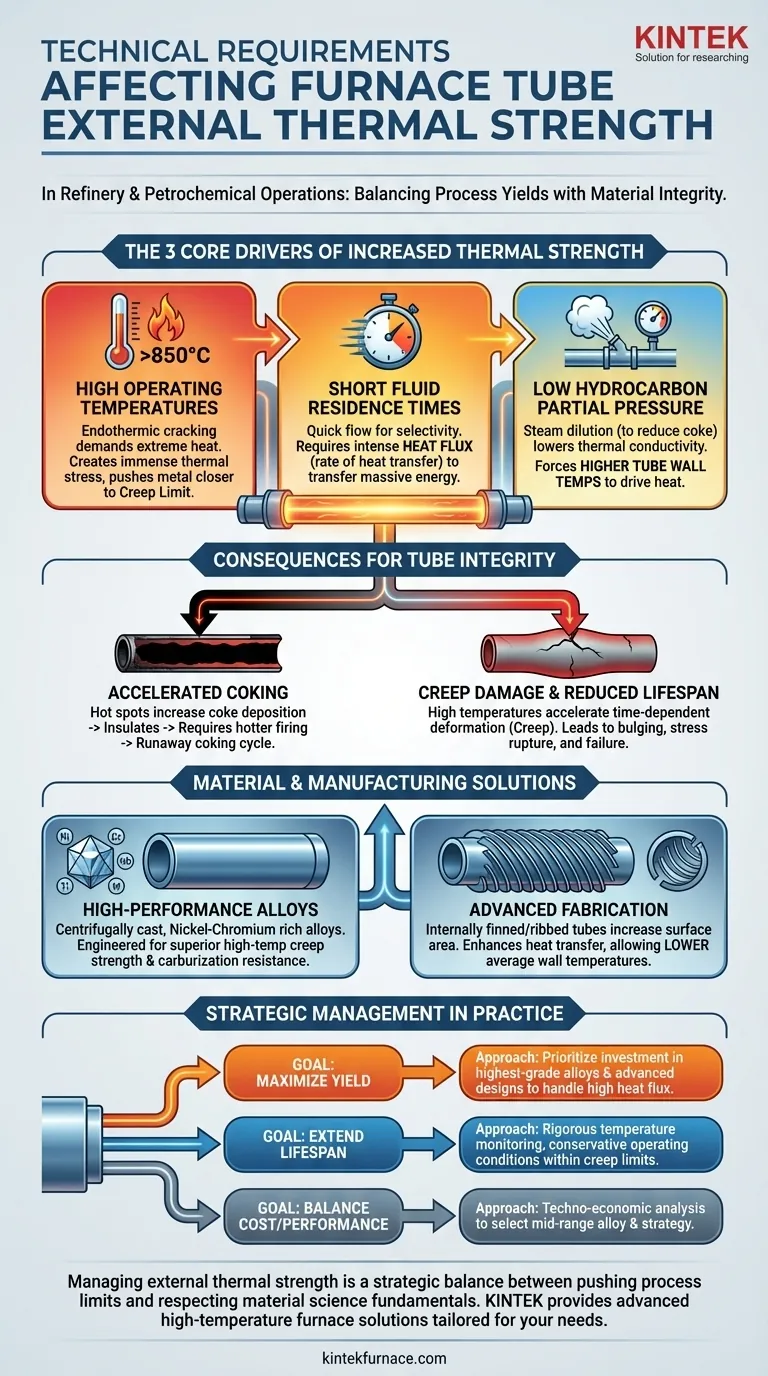

في عمليات المصافي والبتروكيماويات، تتأثر المتانة الحرارية الخارجية لأنابيب الأفران بشكل كبير بثلاثة متطلبات تقنية أساسية للعملية نفسها: درجات حرارة التشغيل العالية، وأوقات المكوث القصيرة للسائل، وضغوط جزئية منخفضة للهيدروكربون. تؤدي هذه الظروف، التي تحركها الحاجة إلى كفاءة وعائد أعلى في عمليات مثل التكسير بالبخار، إلى وضع عبء حراري هائل على مادة الأنبوب، مما يتطلب سبائك فائقة وتصنيعًا متقدمًا لمنع الفشل المبكر.

إن السعي لتحقيق عوائد عمليات أكبر يترجم مباشرة إلى ظروف تشغيل أكثر قسوة. وهذا يزيد من العبء الحراري، أو "القوة الحرارية"، على أنابيب الأفران، مما يجعل اختيار المواد وإدارة العمليات تمرينًا حاسمًا في الموازنة بين الأداء وسلامة المادة.

المحركات الأساسية لزيادة القوة الحرارية

لفهم سبب زيادة القوة الحرارية، يجب علينا دراسة أهداف العملية التي تحدد ظروف تشغيل الفرن. إن الدافع لتحقيق عوائد أعلى في عمليات مثل إنتاج الإيثيلين يجبر المهندسين على دفع هذه المتغيرات الثلاثة المحددة.

الطلب على درجات حرارة عملية عالية

تكسير الهيدروكربونات إلى منتجات أكثر قيمة مثل الإيثيلين هو تفاعل ماص للحرارة يفضله درجات حرارة عالية جدًا، غالبًا ما تتجاوز 850 درجة مئوية (1560 درجة فهرنهايت).

لتحقيق درجة حرارة سائل العملية هذه، يجب أن يكون السطح الخارجي لأنبوب الفرن أكثر سخونة بشكل ملحوظ. يخلق فرق درجة الحرارة العالي هذا إجهادًا حراريًا هائلاً ويدفع معدن الأنبوب أقرب إلى حد الزحف الخاص به، وهي النقطة التي يبدأ عندها في التشوه بشكل دائم تحت الحمل.

مبدأ وقت المكوث القصير

بالنسبة للعديد من تفاعلات التكسير، يعد الانتقائية أمرًا أساسيًا. لزيادة إنتاج المنتجات المرغوبة (مثل الإيثيلين) إلى الحد الأقصى وتقليل التفاعلات الثانوية غير المرغوب فيها، يجب أن يمر سائل العملية عبر الجزء الأكثر سخونة في الفرن بسرعة كبيرة، غالبًا في أجزاء من الثانية.

لنقل الكمية الهائلة من الطاقة المطلوبة للتفاعل في مثل هذا الوقت القصير، يجب أن يكون تدفق الحرارة (معدل انتقال الحرارة لكل وحدة مساحة) مرتفعًا للغاية. يعد تدفق الحرارة المكثف هذا هو المساهم الرئيسي فيما يُعرَّف على أنه قوة حرارية خارجية عالية.

دور الضغط الجزئي المنخفض للهيدروكربون

لزيادة تحسين الانتقائية وكبح تكوين فحم الكوك - وهو ترسيب كربوني يلوث الأنابيب - يتم حقن البخار في تيار الهيدروكربون. هذه الممارسة، المعروفة باسم تخفيف البخار، تقلل الضغط الجزئي للهيدروكربونات.

في حين أن هذا مفيد لكيمياء العملية، فإنه يعني أيضًا أن سائل العملية له كثافة وموصلية حرارية أقل. قد يتطلب هذا درجة حرارة أعلى لجدار الأنبوب لدفع الحرارة اللازمة إلى السائل، مما يزيد من العبء الحراري على مادة الأنبوب.

التداعيات على سلامة أنابيب الأفران

للتشغيل في ظل ظروف القوة الحرارية العالية عواقب مباشرة وشديدة على الصحة المادية وعمر أنابيب الأفران.

تسريع تكوين فحم الكوك

تخلق درجات حرارة جدار الأنبوب الأعلى دورة مفرغة. تعمل النقاط الساخنة على السطح الخارجي للأنبوب على تسريع معدل ترسيب فحم الكوك. تعمل طبقة فحم الكوك هذه كعازل، مما يجبر المشغلين على إشعال الفرن بقوة أكبر وزيادة درجة حرارة الأنبوب أكثر لدفع الحرارة المطلوبة إلى سائل العملية، مما يؤدي إلى تكوين فحم الكوك الجامح.

تلف الزحف وتقليل العمر الافتراضي

الزحف هو التشوه البطيء المعتمد على الوقت للمادة تحت الإجهاد في درجات الحرارة العالية. تترجم القوة الحرارية العالية بشكل مباشر إلى درجات حرارة أعلى لمعدن الأنبوب، مما يسرع بشكل كبير من معدل الزحف.

مع مرور الوقت، يؤدي هذا إلى انتفاخ قابل للقياس في الأنبوب، وفي النهاية، تمزق تحت الإجهاد والفشل. يتم تحديد عمر أنبوب الفرن بالكامل تقريبًا من خلال مقاومته لتلف الزحف في ظل ظروف التشغيل المحددة.

فهم المفاضلات

تفرض المتطلبات المفروضة على أنابيب الأفران صراعًا متأصلاً بين الأهداف التشغيلية والقيود المادية. إن إدراك هذه المفاضلات أساسي للتشغيل الآمن والمربح للمصنع.

كفاءة العملية مقابل طول عمر المادة

هناك مفاضلة مباشرة ولا مفر منها بين زيادة إنتاج العملية وإطالة عمر أنابيب الأفران. إن الدفع من أجل زيادة شدة التكسير من خلال درجات الحرارة العالية وأوقات المكوث القصيرة سيزيد دائمًا من معدل تلف الزحف ويقصر دورة الاستبدال. هذا قرار اقتصادي وإدارة مخاطر حاسم.

مفارقة تخفيف البخار

في حين أن تخفيف البخار أداة رئيسية للتخفيف من تكوين فحم الكوك، فإنه يعقد ديناميكيات انتقال الحرارة. إذا لم يتم إدارته بعناية من خلال إشعال الفرن وتدفق العملية، فإن الموصلية الحرارية المنخفضة للسائل الغني بالبخار يمكن أن تؤدي عن غير قصد إلى درجات حرارة أعلى من المتوقع لمعدن الأنبوب، مما يلغي جزئيًا فوائده ولا يزال يساهم في الزحف.

حلول المواد والتصنيع

لقد أدى تحدي القوة الحرارية العالية إلى ابتكارات كبيرة في كل من تقنيات التعدين والتصنيع، كما يتضح من ضرورة المواد والمهارات المتخصصة.

التحول إلى سبائك عالية الأداء

ابتعدت أنابيب الأفران الحديثة إلى حد بعيد عن الفولاذ المقاوم للصدأ البسيط. وهي مصنوعة الآن من سبائك عالية الأداء مصبوبة بالطرد المركزي وغنية بالنيكل والكروم (مثل سلسلة HP و HK)، مع إضافات من عناصر مثل النيوبيوم والتيتانيوم والتنغستن.

تم تصميم هذه السبائك المتقدمة خصيصًا لتحقيق قوة زحف فائقة في درجات الحرارة العالية ومقاومة الكربنة - وهي آلية تتسبب فيها ذرات الكربون من سائل العملية في جعل معدن الأنبوب هشًا.

تقنيات الصب والتصنيع المتقدمة

تشير الإشارة إلى "مهارات صب الأنابيب المتقدمة" إلى عمليات التصنيع الحرجة. يتم استخدام الصب بالطرد المركزي لإنتاج أنبوب كثيف وموحد ذي بنية حبيبية مواتية لمقاومة الزحف.

علاوة على ذلك، يتم استخدام تقنيات لإنشاء أنابيب ذات زعانف أو مضلعة داخلية. تزيد هذه الميزات من مساحة السطح الداخلي، مما يعزز انتقال الحرارة إلى سائل العملية. وهذا يسمح بتحقيق مدخلات الحرارة المطلوبة عند درجة حرارة متوسطة أقل لجدار الأنبوب، وبالتالي تقليل الإجهاد الحراري وإطالة عمر الأنبوب.

كيفية إدارة قوة أنابيب الفرن عمليًا

يجب أن يتماشى نهجك في إدارة القوة الحرارية مباشرة مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو زيادة الإنتاج والإنتاجية إلى الحد الأقصى: إعطاء الأولوية للاستثمار في أعلى الدرجات من السبائك وتصميمات الأنابيب المتقدمة (مثل الزعانف الداخلية) للتعامل بأمان مع تدفق الحرارة العالي المطلوب.

- إذا كان تركيزك الأساسي هو إطالة عمر الفرن وموثوقيته: تطبيق مراقبة صارمة لدرجات حرارة معدن الأنبوب والنظر في ظروف تشغيل أكثر تحفظًا قليلًا للبقاء ضمن حدود تصميم الزحف للمادة.

- إذا كان تركيزك الأساسي هو الموازنة بين الأداء والتكلفة: إجراء تحليل اقتصادي وتقني مفصل لاختيار سبيكة متوسطة واستراتيجية تشغيل توفر عائدًا مقبولًا على الاستثمار دون المساس بالسلامة.

في نهاية المطاف، تعد إدارة القوة الحرارية الخارجية لأنابيب الأفران توازنًا استراتيجيًا بين دفع حدود العملية واحترام مبادئ علم المواد.

جدول الملخص:

| العامل | التأثير على القوة الحرارية |

|---|---|

| درجات حرارة التشغيل العالية | تزيد الإجهاد الحراري ومخاطر الزحف |

| أوقات المكوث القصيرة للسائل | ترفع تدفق الحرارة، مما يكثف العبء الحراري |

| ضغوط الهيدروكربون المنخفضة | يمكن أن ترفع درجات حرارة جدار الأنبوب |

هل تعاني من فشل أنابيب الفرن تحت الحرارة الشديدة؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية ومصممة خصيصًا لمختبرات المصافي والبتروكيماويات. يتم دعم مجموعتنا من المنتجات، بما في ذلك أفران الصناديق (Muffle)، والأنابيب (Tube)، والأفران الدوارة (Rotary)، وأفران التفريغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي بالبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD)، بقدرات تخصيص عميقة وقوية لتلبية احتياجاتك التجريبية الفريدة بدقة. عزز كفاءة عمليتك وقم بإطالة عمر المعدات - اتصل بنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية