في جوهره، تتضمن عملية عمل فرن الأنبوب الكوارتز وضع عينة داخل أنبوب محكم الغلق، والتحكم الدقيق في درجة الحرارة والبيئة الجوية، ثم تركها لتبرد في ظل ظروف خاضعة للرقابة. هذه الطريقة أساسية لإنشاء ومعالجة المواد المتقدمة التي تكون فيها النقاوة والسلامة الهيكلية أمرًا بالغ الأهمية.

فرن الأنبوب الكوارتز هو أكثر من مجرد فرن؛ إنه بيئة قائمة بذاتها وخاضعة للرقابة العالية. وظيفته الأساسية هي عزل العينة عن التفاعلات الجوية غير المرغوب فيها أثناء إخضاعها لدورة حرارية دقيقة وموحدة.

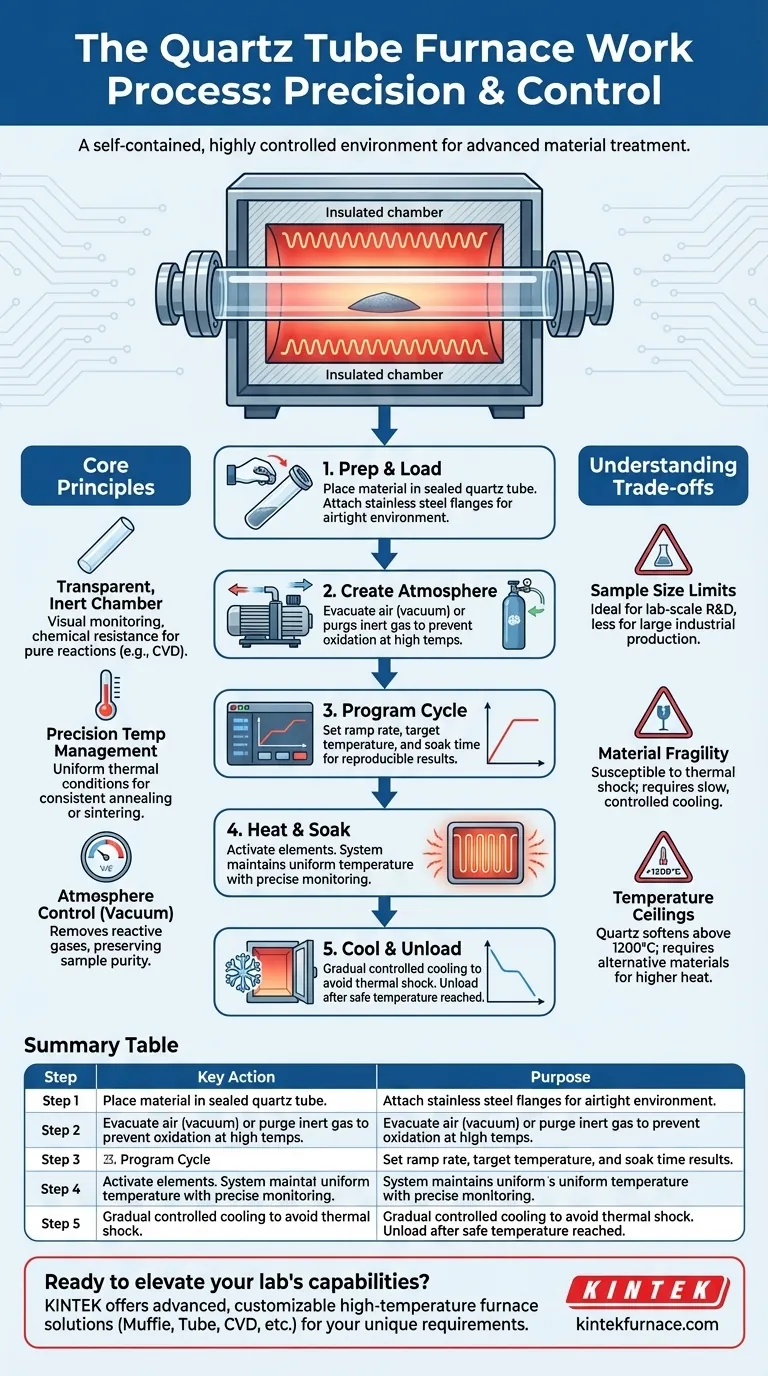

تفكيك سير العمل: دليل خطوة بخطوة

تتبع عملية تشغيل فرن الأنبوب الكوارتز عملية متعمدة ومتعددة المراحل مصممة للدقة والقابلية للتكرار. تخدم كل خطوة وظيفة حاسمة في تحقيق خصائص المواد المرجوة.

الخطوة 1: التحضير وتحميل العينة

قبل بدء التسخين، يتم وضع المادة أو العينة بعناية داخل الأنبوب الكوارتزي. يعمل الأنبوب نفسه كغرفة للتفاعل. بالنسبة للعمليات التي تتطلب فراغًا أو غازًا محددًا، يتم تركيب شفاه تثبيت من الفولاذ المقاوم للصدأ على كلا طرفي الأنبوب لضمان بيئة محكمة الإغلاق.

الخطوة 2: إنشاء الغلاف الجوي المتحكم فيه

بمجرد إغلاق الأنبوب، يتم تعديل البيئة بداخله. يمكن استخدام مضخة تفريغ لإخلاء الهواء، مما يمنع العينة من التأكسد أو التفاعل مع الغازات الجوية في درجات الحرارة المرتفعة. بدلاً من ذلك، يمكن تطهير أنابيب محددة بغاز خامل أو تفاعلي.

الخطوة 3: برمجة الدورة الحرارية

باستخدام نظام التحكم في الفرن، يحدد المشغل درجة الحرارة المستهدفة، ومعدل زيادة درجة الحرارة (معدل الارتفاع)، والمدة التي سيحتفظ فيها الفرن بأقصى درجة حرارة (وقت النقع). تعد هذه القابلية للبرمجة مفتاحًا للنتائج القابلة للاستنساخ.

الخطوة 4: مرحلة التسخين والنقع

يتم تنشيط عناصر التسخين المحيطة بالأنبوب الكوارتزي. يراقب نظام التحكم باستمرار درجة الحرارة ويعدل الطاقة ليتبع الملف المبرمج بدقة. تقلل ميزات مثل العزل مزدوج الجدار من فقدان الحرارة، مما يضمن كفاءة الطاقة واستقرار درجة الحرارة.

الخطوة 5: التبريد المتحكم فيه والتفريغ

بعد اكتمال مرحلة النقع، يتم إيقاف تشغيل عناصر التسخين. يُترك الفرن ليبرد تدريجيًا إلى درجة حرارة الغرفة. يعد هذا التبريد المتحكم فيه أمرًا بالغ الأهمية لمنع الصدمة الحرارية، التي قد تؤدي إلى تشقق الأنبوب الكوارتزي أو إتلاف العينة. فقط بعد أن يبرد يصبح من الآمن تهوية النظام وإزالة المادة المعالجة.

المبادئ الأساسية للتشغيل

يعد فهم لماذا يعمل فرن الأنبوب الكوارتز بالطريقة التي يعمل بها أمرًا أساسيًا لاستخدامه بفعالية. يعتمد تصميمه على عدد قليل من المبادئ الأساسية التي تتيح معالجة المواد عالية الأداء.

الأنبوب الكوارتزي: غرفة شفافة وخاملة

يتم استخدام الكوارتز لأنه خامل كيميائيًا، مما يعني أنه لن يتفاعل مع معظم المواد حتى في درجات الحرارة القصوى. وشفافيته هي ميزة فريدة، حيث تسمح للباحثين بمراقبة العملية بصريًا في الوقت الفعلي، وهو أمر لا يقدر بثمن لتطبيقات مثل الترسيب الكيميائي للبخار (CVD).

إدارة دقيقة لدرجة الحرارة

تعد قدرة الفرن على تحقيق درجة حرارة موحدة والحفاظ عليها أمرًا بالغ الأهمية. يقيس نظام التحكم المتطور الحرارة داخل الغرفة باستمرار ويجري تعديلات دقيقة، مما يضمن أن العينة بأكملها تواجه نفس الظروف الحرارية تمامًا لعمليات مثل التخمير أو التلبيد.

التحكم في الغلاف الجوي: ميزة التفريغ

يعد التشغيل في فراغ أو بيئة غازية محددة ميزة أساسية. إن إزالة الأكسجين والغازات التفاعلية الأخرى من الهواء يمنع التغيرات الكيميائية غير المرغوب فيها في العينة، مما يحافظ على نقائها وخصائصها المقصودة.

فهم المفاضلات

على الرغم من قوته، فإن فرن الأنبوب الكوارتزي هو أداة متخصصة ذات قيود متأصلة يجب أن تضعها في الاعتبار.

القيد: حجم العينة والإنتاجية

يحدد قطر الأنبوب الكوارتزي بشكل طبيعي حجم وحجم العينة التي يمكن معالجتها في وقت واحد. وهذا يجعله مثاليًا لأبحاث وتطوير مستوى المختبرات ولكنه أقل ملاءمة للإنتاج الصناعي على نطاق واسع.

القيد: هشاشة المادة

الكوارتز هو شكل من أشكال الزجاج وهو بطبيعته هش. وهو عرضة للتشقق بسبب الصدمات الميكانيكية أو التغيرات السريعة في درجات الحرارة (الصدمة الحرارية). وهذا يتطلب تعاملاً حذرًا والالتزام بدورات تبريد بطيئة ومتحكم فيها.

القيد: حدود درجة الحرارة

على الرغم من قدرته على تجاوز 1000 درجة مئوية، يبدأ الكوارتز في التليين عند درجات حرارة عالية جدًا (عادةً فوق 1200 درجة مئوية). بالنسبة للتطبيقات التي تتطلب حرارة أعلى، يجب استخدام أنابيب خزفية بديلة، مثل الألومينا أو الكوراندوم.

اختيار الخيار الصحيح لهدفك

اختر تركيزك التشغيلي بناءً على الهدف الأساسي لتجربتك.

- إذا كان تركيزك الأساسي هو تخليق المواد (مثل الترسيب الكيميائي للبخار): أعطِ الأولوية لإنشاء غلاف جوي نقي ومتحكم فيه عن طريق إغلاق الأنبوب بشكل صحيح واستخدام الفراغ أو الغاز عالي النقاوة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية (مثل التخمير): استفد من وحدة التحكم القابلة للبرمجة لتصميم دورة حرارية دقيقة مع معدلات ارتفاع وتبريد متحكم فيها للحصول على هيكل مادي أمثل.

- إذا كان تركيزك الأساسي هو البحث الاستكشافي: استفد من الأنبوب الكوارتزي الشفاف لمراقبة التفاعلات أو تغيرات الطور أو سلوك الانصهار بصريًا في الوقت الفعلي.

إتقان سير عمل فرن الأنبوب الكوارتزي يمكّنك من هندسة خصائص المواد المتقدمة بدقة.

جدول الملخص:

| الخطوة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1 | تحميل العينة | وضع المادة في الأنبوب الكوارتزي مع شفاه التثبيت |

| 2 | التحكم في الغلاف الجوي | إخلاء الهواء أو تطهير الغازات لمنع الأكسدة |

| 3 | البرمجة الحرارية | تحديد معدل الارتفاع ودرجة الحرارة ووقت النقع |

| 4 | مرحلة التسخين | تنشيط العناصر للتحكم الموحد في درجة الحرارة |

| 5 | مرحلة التبريد | التبريد التدريجي لتجنب الصدمة الحرارية |

هل أنت مستعد لرفع مستوى قدرات مختبرك باستخدام فرن أنبوب كوارتز مخصص؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك أفران العلبة، وأنابيب، وأفران دوارة، وأفران تفريغ وغازية، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي الفيزيائي المعزز بالبلازما. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة لتخليق المواد والمعالجة الحرارية والمزيد. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك وتقديم نتائج موثوقة ومصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية