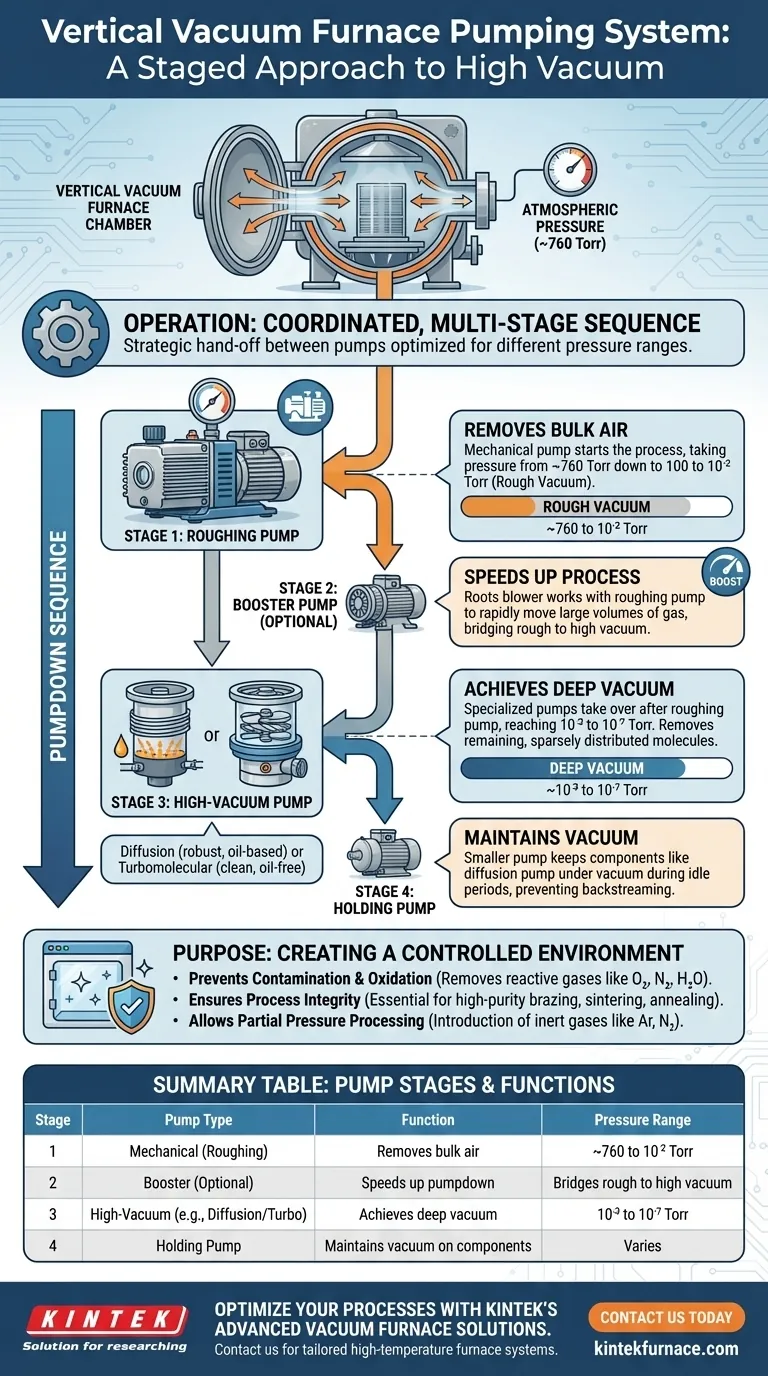

في فرن التفريغ العمودي، لا يعتمد نظام الضخ على مضخة واحدة ولكنه يعمل كسلسلة منسقة ومتعددة المراحل. تبدأ العملية بمضخة ميكانيكية "للتنقية الأولية" لإزالة الجزء الأكبر من الهواء من الحجرة. ومع انخفاض الضغط، تتولى مضخات التفريغ العالي المتخصصة، مثل مضخات الانتشار أو المضخات التوربينية الجزيئية، مهمة تحقيق مستويات الضغط المنخفضة للغاية المطلوبة للعمليات المعدنية الحساسة.

المبدأ الأساسي لا يتعلق بمضخة واحدة، بل بتسليم استراتيجي للمهام. يتم تحسين المضخات المختلفة لنطاقات ضغط مختلفة، وهي تعمل بتسلسل محدد لنقل حجرة الفرن بكفاءة من الضغط الجوي إلى تفريغ عميق.

الغرض من نظام التفريغ: إنشاء بيئة خاضعة للرقابة

الهدف الأساسي لنظام التفريغ هو إزالة الغلاف الجوي - وخاصة الأكسجين والنيتروجين وبخار الماء - من حجرة التسخين. وهذا يخلق بيئة يمكن التنبؤ بها ونقية ضرورية لمعالجة المواد في درجات حرارة عالية.

منع التلوث والأكسدة

في درجات الحرارة المرتفعة، ترتبط الغازات التفاعلية مثل الأكسجين بسهولة بسطح الأجزاء المعدنية، مكونة أكاسيد وملوثات أخرى. وهذا قد يفسد خصائص المادة وتشطيب سطحها وسلامتها.

عن طريق إزالة هذه الغازات، يضمن نظام التفريغ أن تتم عملية المعالجة الحرارية دون تفاعلات كيميائية غير مرغوب فيها.

ضمان سلامة العملية

تتطلب العديد من العمليات المتقدمة، مثل اللحام بالنحاس الأصفر والتلبيد وبعض أنواع التخمير، بيئة نظيفة للغاية. يمنع غياب الغازات الجوية التداخل مع العملية، مما يضمن مفاصل لحام بالنحاس الأصفر قوية أو تكثيفًا مناسبًا للمادة.

يسمح النظام أيضًا بإدخال غازات خاملة محددة (مثل الأرجون أو النيتروجين) عند ضغوط منخفضة ومتحكم فيها، وهي تقنية تُعرف باسم معالجة الضغط الجزئي، لتحقيق نتائج معدنية محددة.

متوالية تفريغ الهواء: نهج مرحلي للتفريغ

تحقيق التفريغ العالي هو رحلة عبر أنظمة ضغط مختلفة بشكل كبير. يستخدم نظام ضخ الفرن سلسلة من المضخات، كل منها مصمم للعمل بأقصى فعالية في أحد هذه الأنظمة.

المرحلة 1: مضخة التنقية الأولية

تبدأ العملية دائمًا بمضخة ميكانيكية، تُعرف غالبًا باسم مضخة التنقية الأولية. وظيفتها هي القيام بالرفع الثقيل الأولي.

تزيل هذه المضخة الغالبية العظمى من جزيئات الهواء، وتخفض الحجرة من الضغط الجوي (حوالي 760 تور) إلى مستوى "التفريغ الأولي" (عادة في نطاق 100 إلى 10⁻² تور).

المرحلة 2: مضخة التعزيز (اختياري)

لتسريع العملية، يمكن استخدام مضخة تعزيز (مثل نافخ جذور). تعمل بالتنسيق مع مضخة التنقية الأولية.

تنشط مضخة التعزيز بمجرد الوصول إلى مستوى تفريغ أولي معين وتنقل بسرعة كميات كبيرة من الغاز، لسد الفجوة بين مرحلتي التنقية الأولية والتفريغ العالي. وهذا يقلل بشكل كبير من وقت التفريغ الإجمالي.

المرحلة 3: مضخة التفريغ العالي

لا يمكن لمضخات التفريغ العالي العمل عند الضغط الجوي ولا تصبح فعالة إلا بعد أن تنهي مضخة التنقية الأولية عملها. وتتمثل وظيفتها في إزالة الجزيئات المتبقية المتناثرة بكثافة.

الأنواع الشائعة تشمل:

- مضخات الانتشار: ليس لها أجزاء متحركة وتستخدم نفاثات من بخار الزيت الساخن لالتقاط جزيئات الغاز ودفعها إلى الخارج. إنها قوية ويمكنها تحقيق تفريغ عميق جدًا (على سبيل المثال، 10⁻³ إلى 10⁻⁷ تور).

- المضخات التوربينية الجزيئية: تستخدم سلسلة من شفرات الدوران عالية السرعة لدفع جزيئات الغاز ميكانيكيًا نحو العادم. إنها توفر تفريغًا نظيفًا جدًا وخاليًا من الزيت.

المرحلة 4: مضخة الاحتفاظ

غالبًا ما يتم تضمين مضخة احتفاظ أصغر في النظام. يتمثل دورها في الحفاظ على التفريغ على مكونات معينة، مثل مضخة الانتشار، خلال فترات الخمول. وهذا يمنع بخار الزيت من الهجرة مرة أخرى إلى الحجرة الرئيسية ويضمن أن مضخة التفريغ العالي جاهزة للدورة التالية.

فهم المفاضلات: اختيار المضخة وتصميم النظام

يعد اختيار وتكوين المضخات في نظام التفريغ قرارًا تصميميًا حاسمًا يعتمد على الموازنة بين الأداء والتكلفة ومتطلبات العملية. لا يوجد إعداد واحد "أفضل".

المضخات الميكانيكية: العمود الفقري ذو القيود

المضخات الميكانيكية ضرورية ولكن لا يمكنها تحقيق سوى تفريغ أولي. بالنسبة للعمليات التي تتطلب إزالة غازات فقط أو تخميرًا بسيطًا، قد يكون هذا كافيًا. إنها المكون الأبسط والأكثر فعالية من حيث التكلفة.

مضخات الانتشار: تفريغ عالٍ بتكلفة

مضخات الانتشار هي حل مجرب لتحقيق تفريغ عالٍ. تتمثل المفاضلة الرئيسية لها في استخدام الزيت، الذي يحمل خطرًا صغيرًا ولكنه غير صفري للانتشار الخلفي - حيث يلوث بخار الزيت حجرة الفرن. تعمل الحواجز والفخاخ الحديثة على تقليل هذا الخطر بشكل كبير.

المضخات التوربينية الجزيئية: نظيفة ولكن معقدة

توفر المضخات التوربينية الجزيئية تفريغًا نظيفًا للغاية وخاليًا من الهيدروكربونات، وهو أمر بالغ الأهمية للإلكترونيات الحساسة أو التطبيقات الطبية. ومع ذلك، فهي معقدة ميكانيكيًا، ولديها أجزاء متحركة عالية السرعة، وأكثر تكلفة، ويمكن أن تكون حساسة للانفجارات المفاجئة في الضغط.

اتخاذ الخيار الصحيح لهدفك

يجب مطابقة تكوين نظام الضخ مباشرة مع العملية المعدنية التي تنوي تشغيلها.

- إذا كان تركيزك الأساسي هو التخمير البسيط أو إزالة الغازات (تفريغ خفيف): غالبًا ما يكون النظام الذي يحتوي على مضخة ميكانيكية فقط كافيًا وفعالاً من حيث التكلفة.

- إذا كان تركيزك الأساسي هو اللحام بالنحاس الأصفر أو التلبيد عالي النقاء (تفريغ عالٍ): يعد النظام متعدد المراحل المزود بمضخة ميكانيكية ومضخة انتشار أو مضخة توربينية جزيئية أمرًا ضروريًا لمنع التلوث.

- إذا كان تركيزك الأساسي هو أوقات الدورة السريعة في بيئة الإنتاج: يمكن أن يؤدي إضافة مضخة تعزيز جذور إلى تقليل الوقت اللازم للوصول إلى مستوى التفريغ المستهدف بشكل كبير، مما يزيد من الإنتاجية.

إن فهم هذا التشغيل المرحلي يمكّنك من التحكم في بيئة الفرن بدقة، مما يضمن نتائج قابلة للتكرار وعالية الجودة.

جدول الملخص:

| المرحلة | نوع المضخة | الوظيفة | نطاق الضغط |

|---|---|---|---|

| 1 | مضخة ميكانيكية (تنقية أولية) | إزالة الهواء الرئيسي من الحجرة | ~760 إلى 10⁻² تور |

| 2 | مضخة تعزيز (اختياري) | تسريع التفريغ، نقل أحجام كبيرة من الغاز | يسد الفجوة بين التفريغ الأولي والعالي |

| 3 | مضخة تفريغ عالي (مثل الانتشار، التوربينية الجزيئية) | تحقيق تفريغ عميق للعمليات الحساسة | 10⁻³ إلى 10⁻⁷ تور |

| 4 | مضخة الاحتفاظ | الحفاظ على التفريغ على المكونات خلال فترات الخمول | يختلف حسب النظام |

قم بتحسين عمليات درجة الحرارة العالية في مختبرك باستخدام حلول أفران التفريغ المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران موثوقة لدرجات الحرارة العالية، بما في ذلك أفران الغلاف، والأنابيب، والدوران، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر بيئات خالية من التلوث للحام بالنحاس، والتلبيد، والمزيد. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز سلامة وكفاءة عمليتك!

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- ما هو دور الأفران ذات التلبيد أو الحث الفراغي في تجديد البطاريات؟ تحسين استعادة الكاثود

- ما هي ظروف المعالجة التي يوفرها الفرن الفراغي لكرات TiCp/Fe الدقيقة؟ التلبيد عند 900 درجة مئوية

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة