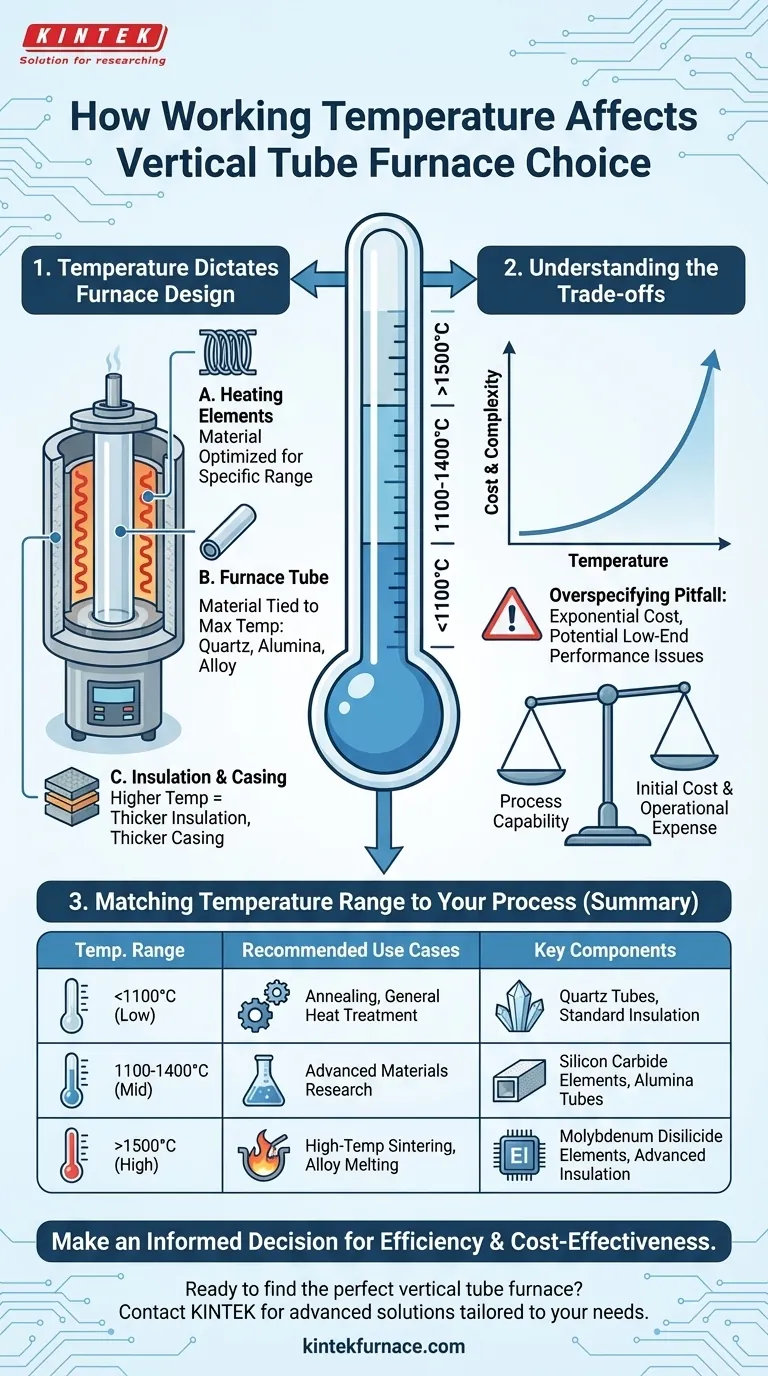

باختصار، يعد نطاق درجة حرارة التشغيل أهم عامل عند اختيار فرن أنبوب عمودي. إنه يحدد بشكل مباشر مواد بناء الفرن وتصميمه الهيكلي وسعره. إن اختيار فرن مصنّف لنطاق درجة حرارة معين، مثل 30-1100 درجة مئوية أو 1400-1700 درجة مئوية، لا يتعلق فقط بالوصول إلى رقم أقصى؛ بل يحدد النظام بأكمله الذي تستثمر فيه.

تحدد درجة حرارة المعالجة المطلوبة لديك الهندسة الأساسية للفرن. يعد اختيار النطاق الصحيح توازناً حاسماً بين ضمان إمكانية المعالجة وإدارة الاختلافات الكبيرة في التكلفة الأولية ونفقات التشغيل طويلة الأجل.

لماذا تحدد درجة الحرارة تصميم الفرن

فرن الأنبوب العمودي هو أداة دقيقة حيث يتم اختيار كل مكون للبقاء على قيد الحياة والأداء ضمن بيئة حرارية محددة. لدرجة الحرارة القصوى المصنفة تأثير متتالٍ على تصميمه بالكامل.

التأثير على عناصر التسخين

جوهر الفرن، أي عناصر التسخين، مصنوع من مواد مختلفة مصممة لطبقات درجات حرارة محددة. العنصر المصنوع لـ 1200 درجة مئوية سيفشل بسرعة عند 1600 درجة مئوية.

في المقابل، قد لا تعمل العناصر المصممة لدرجات حرارة عالية جداً بكفاءة أو استقرار عند نقاط ضبط أقل بكثير. ولهذا السبب يتم تحسين الأفران لنطاقات متميزة.

متطلبات أنبوب الفرن

يجب أن يتحمل الأنبوب الذي يحمل عينتك الحرارة وأي تفاعلات كيميائية. يرتبط اختيار المادة ارتباطاً مباشراً بدرجة حرارة التشغيل القصوى.

- أنابيب الكوارتز شائعة ولكنها تقتصر عادةً على حوالي 1100 درجة مئوية. إنها توفر مقاومة ممتازة للصدمات الحرارية.

- أنابيب الألومينا عالية النقاء (السيراميك) مطلوبة لدرجات حرارة أعلى، وغالباً ما تصل إلى 1700 درجة مئوية أو أكثر.

- أنابيب سبائك المعادن تستخدم لتطبيقات متخصصة، لكن حدود درجة حرارتها تختلف اختلافاً كبيراً بناءً على سبيكة معينة.

متطلبات العزل والغلاف

تولد درجات الحرارة الأعلى المزيد من الطاقة الحرارية التي يجب احتواؤها.

يتطلب فرن بدرجة حرارة 1700 درجة مئوية عزلاً من الألياف السيراميكية عالي الجودة وأكثر سمكاً بكثير من طراز 1200 درجة مئوية ليعمل بكفاءة ويحافظ على برودة الغلاف الخارجي عند اللمس. وهذا يضيف إلى الحجم الإجمالي للفرن ووزنه وتكلفته.

فهم المفاضلات

اختيار الفرن ليس بسيطاً مثل شراء النموذج ذي أعلى تصنيف لدرجة الحرارة. غالباً ما يؤدي هذا النهج إلى نفقات غير ضرورية ومشاكل محتملة في الأداء.

مأزق تحديد مواصفات درجة الحرارة بشكل مبالغ فيه

لا تزداد تكلفة الفرن الأنبوبي خطياً مع درجة الحرارة؛ بل تزداد بشكل أسي. قد يكون الفرن بدرجة حرارة 1700 درجة مئوية أغلى بعدة مرات من طراز 1200 درجة مئوية.

ويرجع ذلك إلى المواد الغريبة المطلوبة لعناصر التسخين ذات درجات الحرارة العالية (مثل ثنائي سيليسيد الموليبدينوم)، والعزل المتقدم، وأنظمة التحكم في الطاقة الأكثر تطوراً.

علاوة على ذلك، قد يكون للفرن المصمم لحرارة عالية جداً توحيد وتحكم أقل في درجة الحرارة عند الطرف الأدنى من نطاقه. أنت تدفع علاوة مقابل قدرة لا تستخدمها، وقد تضحي حتى بالأداء لعمليتك الفعلية.

مطابقة نطاق درجة الحرارة مع عمليتك

النهج الصحيح هو تحديد درجة حرارة التشغيل الفعلية التي تتطلبها المواد الخاصة بك.

- التلدين أو المعالجة الحرارية العامة غالباً ما تحدث تحت 1100 درجة مئوية، مما يجعل الفرن ذو النطاق الأدنى هو الخيار الأكثر اقتصاداً وكفاءة.

- تلبيد السيراميك المتقدم أو صهر سبائك معينة يتطلب درجات حرارة أعلى، مما يستلزم الاستثمار في فرن يتراوح بين 1400 درجة مئوية و 1700 درجة مئوية.

- اختبارات التبريد السريع (Quenching) تستفيد من تصميم الفرن العمودي، ولكن يجب أن تتوافق درجة الحرارة مع ملف المعالجة الحرارية المحدد للمادة.

السلامة وطول العمر

تضع درجات حرارة التشغيل الأعلى إجهاداً أكبر على جميع المكونات، بدءاً من المزدوجة الحرارية التي تقيس الحرارة ووصولاً إلى دوائر الأمان التي تمنع السخونة الزائدة.

يجب أن تحتوي الأفران المصنفة لدرجات حرارة أعلى على ميزات أمان أكثر قوة، مثل إيقاف تشغيل الطاقة التلقائي لفشل المزدوجة الحرارية أو السخونة الزائدة. يتم احتساب تكلفة وتعقيد هذه الأنظمة في السعر الأعلى.

اتخاذ الخيار الصحيح لهدفك

لاختيار فرن الأنبوب العمودي الصحيح، قم بمواءمة أقصى درجة حرارة له مع أكثر عملياتك المخطط لها تطلباً، ولكن تجنب تحديد مواصفات زائدة بشكل كبير.

- إذا كان تركيزك الأساسي على العمليات الأقل من 1100 درجة مئوية (على سبيل المثال، التلدين، المعالجات الحرارية القياسية): يوفر الفرن الذي تبلغ درجة حرارته القصوى 1200 درجة مئوية أفضل مزيج من القيمة والكفاءة وطول عمر المكونات.

- إذا كان تركيزك الأساسي هو أبحاث المواد المتقدمة التي تتطلب ما يصل إلى 1400 درجة مئوية: اختر فرناً متوسط المدى مصنوعاً بعناصر كربيد السيليكون (SiC)، حيث يلبي هذا المستوى العديد من الاحتياجات البحثية الشائعة دون أعلى التكاليف.

- إذا كان تركيزك الأساسي هو التلبيد في درجات حرارة عالية أو المعالجة فوق 1500 درجة مئوية: يجب عليك الاستثمار في طراز ذي درجة حرارة عالية، مع قبول التكاليف المرتبطة بالمكونات المتخصصة وأنظمة الأمان القوية.

يضمن القرار المستنير القائم على احتياجاتك المحددة لدرجة الحرارة حصولك على أداة قادرة وفعالة من حيث التكلفة لعملك.

جدول ملخص:

| نطاق درجة الحرارة | حالات الاستخدام الموصى بها | المكونات الرئيسية |

|---|---|---|

| حتى 1100 درجة مئوية | التلدين، المعالجة الحرارية العامة | أنابيب الكوارتز، العزل القياسي |

| 1100 درجة مئوية - 1400 درجة مئوية | أبحاث المواد المتقدمة | عناصر كربيد السيليكون، أنابيب الألومينا |

| أعلى من 1500 درجة مئوية | التلبيد في درجات حرارة عالية، صهر السبائك | عناصر ثنائي سيليسيد الموليبدينوم، عزل متقدم |

هل أنت مستعد للعثور على فرن الأنبوب العمودي المثالي لمختبرك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجات حرارة عالية ومصممة خصيصاً لاحتياجاتك. تشمل مجموعة منتجاتنا أفران الصندوق (Muffle)، والأنابيب، والدوّارة، وأفران التفريغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها تتمتع بقدرات قوية للتخصيص العميق لتلبية متطلبات تجربتك الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة بحثك وفعاليته من حيث التكلفة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية