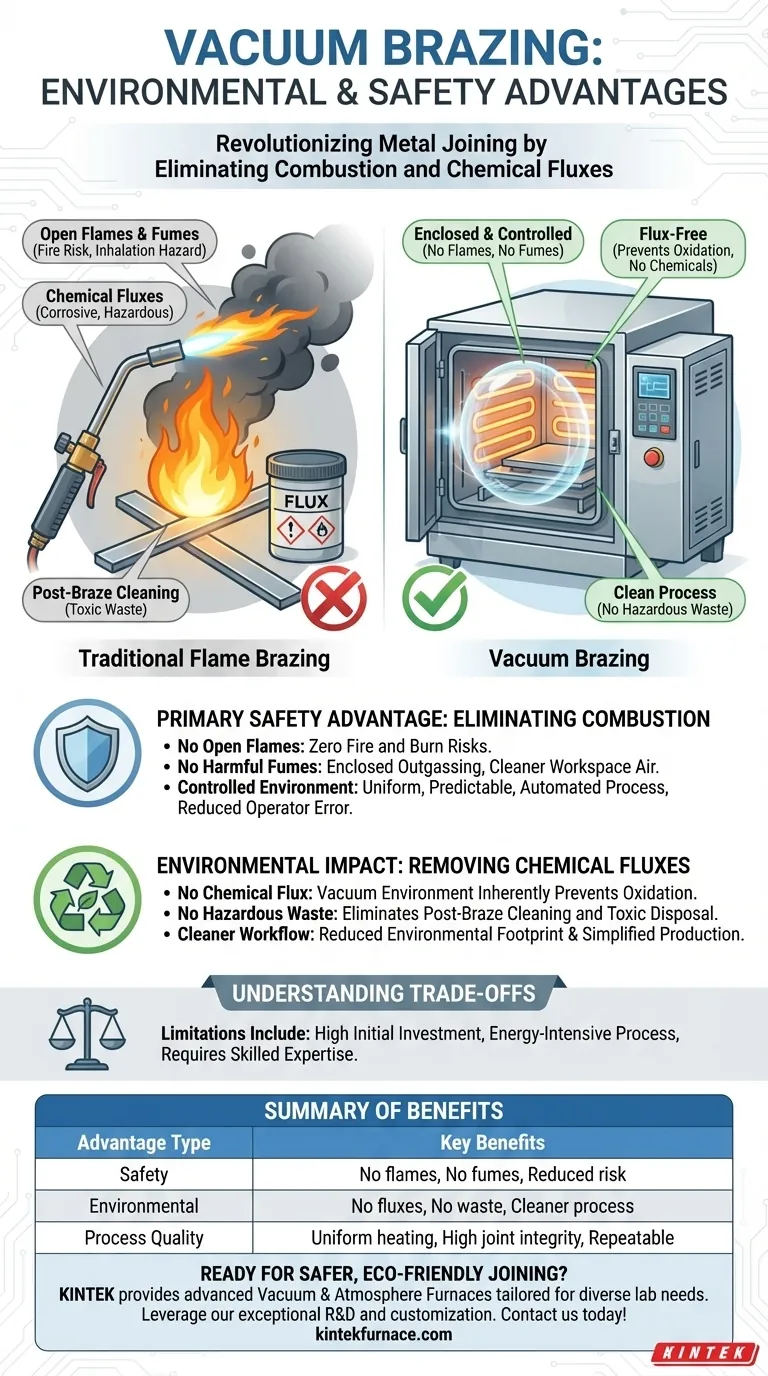

في جوهره، يوفر اللحام بالنحاس في الفراغ مزايا بيئية وسلامة كبيرة على الطرق التقليدية عن طريق تغيير بيئة الربط بشكل أساسي. فبدلاً من الاعتماد على اللهب المكشوف وعوامل التنظيف الكيميائية، تستخدم العملية فراغًا محكمًا ومتحكمًا يمنع الأكسدة بشكل طبيعي ويقضي على إنتاج نواتج الاحتراق الخطرة، مما يخلق عملية أنظف وأكثر أمانًا من البداية إلى النهاية.

من خلال إزالة كل من المواد المساعدة الكيميائية والاحتراق باللهب المكشوف من المعادلة، يعالج اللحام بالنحاس في الفراغ بشكل مباشر اثنين من أكبر المخاوف المتعلقة بالسلامة والبيئة المرتبطة بربط المعادن. وينتج عن ذلك مساحة عمل أنظف، ونفايات أقل خطورة، وعملية أكثر قابلية للتنبؤ، وآمنة للمشغل.

ميزة السلامة الأساسية: القضاء على الاحتراق

تأتي الفائدة الفورية للسلامة من اللحام بالنحاس في الفراغ من نقل العملية بعيدًا عن اللهب المكشوف إلى فرن مغلق ومتحكم فيه. هذا التحول يخفف العديد من مخاطر مكان العمل الحرجة.

لا لهب مكشوف أو أبخرة

يتضمن اللحام بالنحاس باللهب التقليدي شعلة مكشوفة، مما يمثل خطر الحريق والحروق الواضح. والأهم من ذلك، أنه يولد نواتج احتراق وأبخرة يمكن أن تكون ضارة إذا استنشقها المشغل.

يحدث اللحام بالنحاس في الفراغ بالكامل داخل فرن مغلق. هذا يزيل خطر اللهب المكشوف ويضمن احتواء أي غازات تنبعث من المواد، وعدم إطلاقها في هواء مساحة العمل.

بيئة متحكم بها وقابلة للتنبؤ

يعتمد اللحام باللهب بشكل كبير على مهارة المشغل لتطبيق الحرارة بالتساوي، مما قد يكون غير متسق. على النقيض من ذلك، يوفر فرن الفراغ تسخينًا وتبريدًا موحدًا بشكل استثنائي في دورة آلية عالية التكرار.

هذه البيئة المتحكم بها لا تحسن جودة الوصلة فحسب، بل تجعل العملية أكثر قابلية للتنبؤ وأقل اعتمادًا على التدخل اليدوي، مما يقلل من فرص الخطأ البشري الذي قد يؤدي إلى حادث سلامة.

التأثير البيئي: إزالة المواد المساعدة الكيميائية

بالإضافة إلى القضاء على الاحتراق، توفر بيئة الفراغ نفسها فائدة بيئية كبيرة من خلال جعل المواد المساعدة الكيميائية غير ضرورية.

مشكلة المادة المساعدة التقليدية

في معظم عمليات اللحام بالنحاس، يلزم تدفق—وهو عامل كيميائي—لتنظيف الأسطح المعدنية ومنع الأكسدة حتى يتمكن معدن الحشو من الالتصاق بشكل صحيح. غالبًا ما تكون هذه التدفقات مسببة للتآكل أو خطرة.

بعد اللحام بالنحاس، يجب تنظيف بقايا التدفق بدقة من الجزء، وهي خطوة تتضمن غالبًا المزيد من المواد الكيميائية وتنتج نفايات خطرة تتطلب التخلص الخاص.

كيف يحل الفراغ محل التدفق

يزيل الفراغ في الفرن الأكسجين والغازات الجوية الأخرى من الغرفة. من خلال إنشاء جو خالٍ من الملوثات، يمنع الفراغ نفسه الأكسدة على الأجزاء المعدنية عند تسخينها.

نظرًا لأن الأكسدة تُمنع بالبيئة، فلا توجد حاجة لمادة تدفق كيميائية. العملية أنظف بطبيعتها، وتنتج وصلات مشرقة ولامعة دون مساعدة كيميائية.

القضاء على نفايات التنظيف بعد اللحام بالنحاس

نظرًا لعدم استخدام التدفق، ليست هناك حاجة للتنظيف الكيميائي بعد اللحام بالنحاس. هذا يقلل مباشرة من استخدام المواد الخطرة ويزيل العملية النهائية لمعالجة النفايات الكيميائية والتخلص منها. إنه يبسط سير عمل الإنتاج بأكمله مع تقليل بصمته البيئية.

فهم المفاضلات

بينما يقدم اللحام بالنحاس في الفراغ فوائد واضحة، إلا أنه ليس الحل الأمثل لكل سيناريو. فهم قيوده أمر أساسي لاتخاذ قرار مستنير.

استثمار أولي مرتفع

تمثل أفران الفراغ نفقات رأسمالية كبيرة. بالنسبة للعمليات الصغيرة أو النماذج الأولية، يمكن أن تكون التكلفة باهظة مقارنة بالتكلفة المنخفضة لبدء تشغيل شعلة لحام بسيطة.

استهلاك الطاقة

يُعد تسخين فرن صناعي كبير لدرجات حرارة تتراوح بين 800 درجة مئوية و 1150 درجة مئوية عملية كثيفة الاستهلاك للطاقة. على الرغم من أنها يمكن أن تكون عالية الكفاءة لمعالجة كميات كبيرة من الأجزاء في دورة واحدة، إلا أن السحب الكلي للطاقة يعد اعتبارًا حاسمًا للتكلفة والتأثير البيئي.

تعقيد العملية والخبرة

يتطلب تشغيل فرن الفراغ فهمًا عميقًا للمعادن والديناميكا الحرارية والتحكم في العمليات. إنها ليست تقنية "التوصيل والتشغيل" البسيطة وتتطلب فنيين ماهرين لضمان الإعداد والتشغيل والصيانة الصحيحة.

اتخاذ القرار الصحيح لهدفك

يجب أن يتماشى اختيارك لطريقة اللحام بالنحاس بشكل مباشر مع القيود والأهداف الأساسية لمشروعك.

- إذا كان تركيزك الأساسي على سلامة مكان العمل والنظافة البيئية: اللحام بالنحاس في الفراغ هو الخيار الأفضل نظرًا لطبيعته المغلقة والخالية من التدفقات والاحتراق.

- إذا كان تركيزك الأساسي على تقليل التكلفة الأولية للعمل ذي الحجم المنخفض: غالبًا ما يكون اللحام بالنحاس باللهب التقليدي أكثر عملية، ولكن يجب عليك تنفيذ بروتوكولات قوية للسلامة والتعامل مع النفايات للتخفيف من مخاطره.

- إذا كان تركيزك الأساسي على تحقيق أعلى درجة من سلامة الوصلة للمكونات الحيوية: اللحام بالنحاس في الفراغ لا مثيل له، حيث أن بيئته النظيفة والمتحكم فيها ضرورية لتطبيقات الفضاء والطب والموائع الهيدروليكية.

في النهاية، يُعد اعتماد اللحام بالنحاس في الفراغ قرارًا استراتيجيًا لإعطاء الأولوية لنقاء العملية والسلامة وقابلية التكرار على تكلفة المعدات الأولية المنخفضة.

جدول الملخص:

| نوع الميزة | الفوائد الرئيسية |

|---|---|

| السلامة | لا لهب مكشوف، لا أبخرة ضارة، تقليل خطر أخطاء المشغل |

| البيئة | لا مواد تدفق كيميائية، لا نفايات خطرة، يزيل التنظيف بعد اللحام بالنحاس |

| جودة العملية | تسخين موحد، نتائج قابلة للتكرار، سلامة عالية للوصلة |

| المفاضلات | تكلفة أولية عالية، كثيفة الاستهلاك للطاقة، تتطلب تشغيلًا ماهرًا |

هل أنت مستعد لرفع مستوى ربط المعادن الخاص بك باستخدام حلول أكثر أمانًا وصديقة للبيئة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك أفران الفراغ والغلاف الجوي، المصممة خصيصًا لمختلف المختبرات. تضمن قدرات التخصيص العميقة لدينا تلبية احتياجاتك التجريبية الفريدة، مما يساعدك على تحقيق نتائج متفوقة مع تقليل التأثير البيئي. اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة اللحام بالنحاس في الفراغ أن تفيد عملياتك!

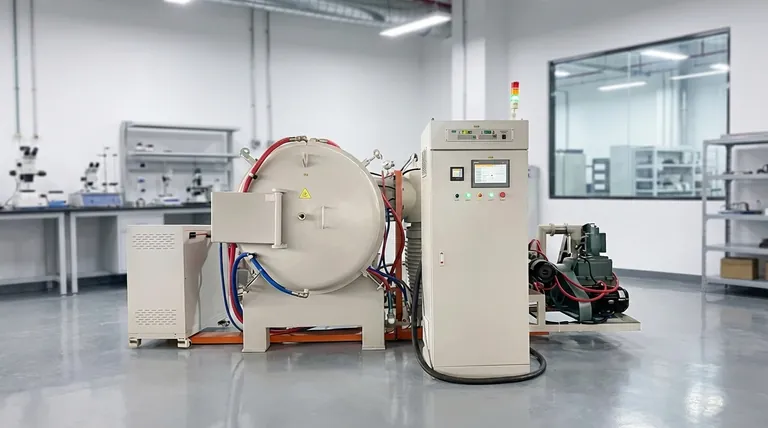

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي